Особенность предложенного способа ускоренного нодбора состава йеюна заключается в том, что из испытываемого цемента изготовляют три пробы одинаковой консистен ши, одна из которых соответствует гребующемуся (предполагаемому) расходу цемента на кубометр бетона; вторая с увеличенным содержанием цемента на кубометр бетона н третья с уменьшенным на то же количество но сравнению с первой пробой содержанием цемента. Определение требуемого состава бетона производится путем сопоставления результатов механических испытаний трех партий изготовленных образцов.

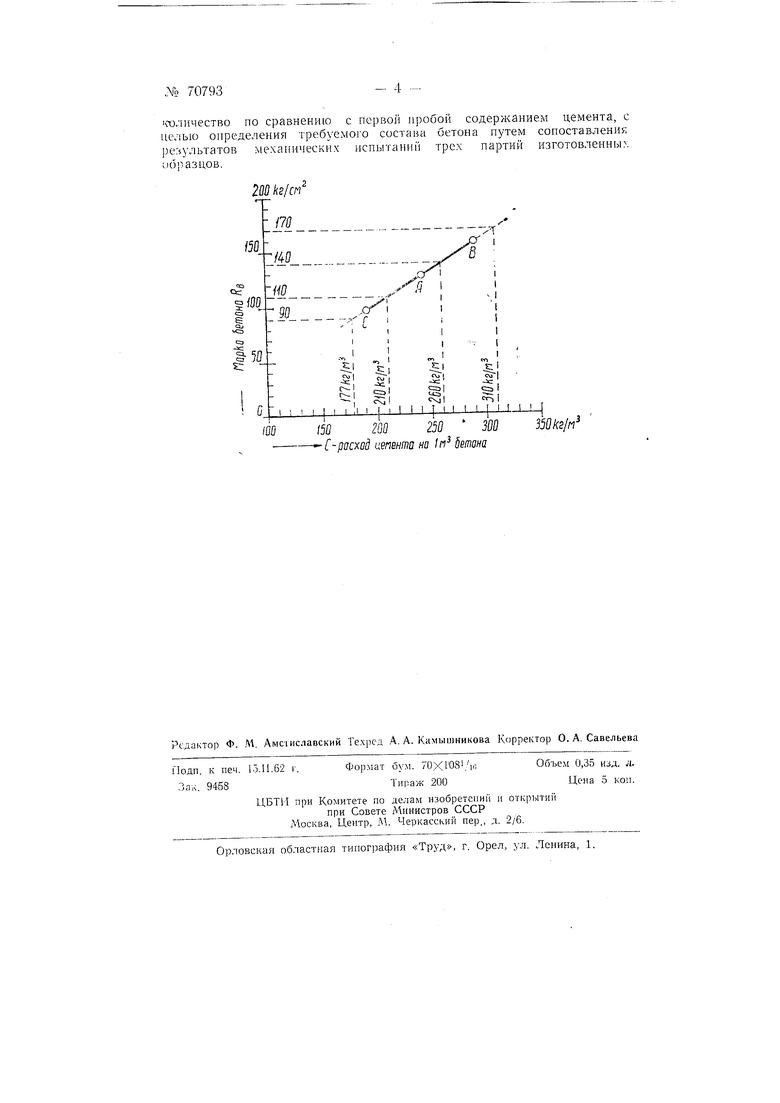

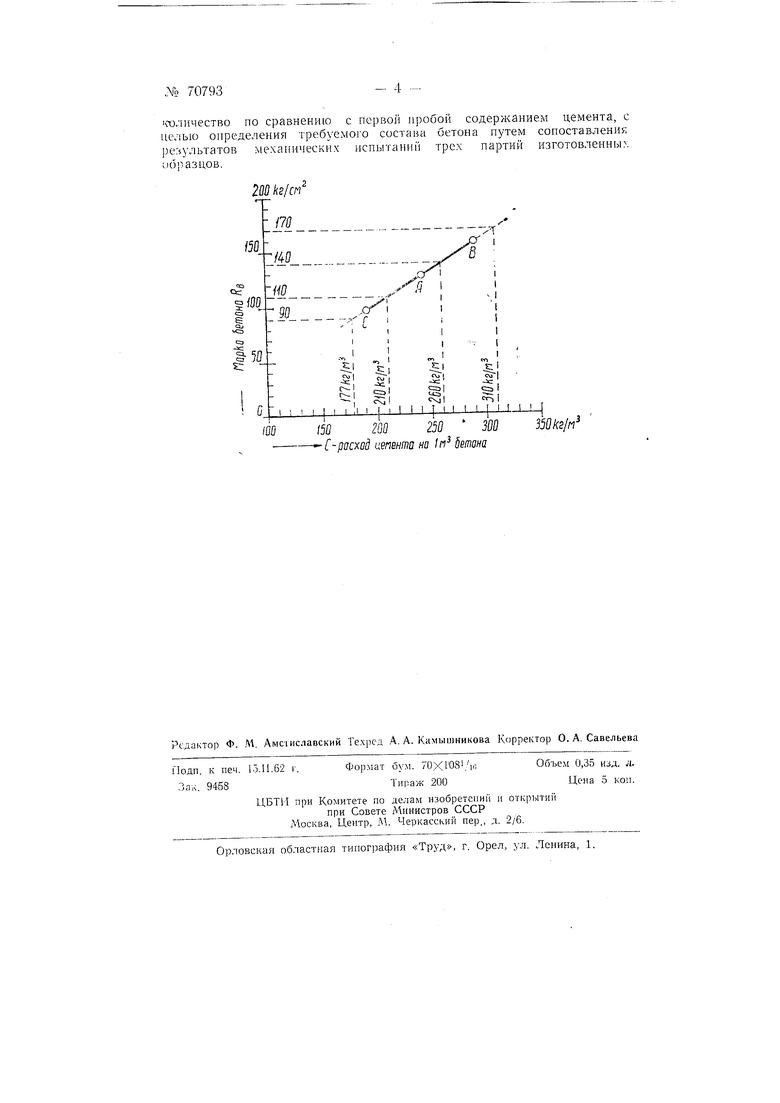

На чертеже нриведен график определения оптимального состава бетона но результатам испытания но нредложениому снособу.

Процесс нодбора состава бетона происходит следующим образом.

Предварительно подбирают на местных инертных материалах несколько составов для требуемых строительству основных марок бетона (например, 90, 110, 140 и др.) необходимой по производственным условиям консистенции. При этом желательно, чтобы цемент, применяемый для подборов, имел активность, примерно соответствующую активности цемента, предполагаемого к массовому применению на стройке.

При нолучении цемента, активность которого не известна или известна ориентировочно, из отобранных проб цемента изготовляют три нартии бетонных кубиков для требуемой производством марки бетона например, 110) по ранее подобранному составу местных инертных.

Для одновременного определения активности испытываемого цемента и нодбора состава бетона на местных инертных н испытываемом цементе надо изготовлять три нартии контрольных бетонных кубиков, например, размерами 15X15x15 см для трех опытных составов бетона.

J 70Г93-- 2 - -...

При этом количество испытываемого цемента для этих опытных составов применяется разное, а именно: в первом составе - количество цемента принимается по дозировке ранее подобранного состава бетона требуемой марки; условно принимая активность испытываемого цемента, равной предполагаемой (по предварительному паспорту или по ориентировочным предположениям, например, 300); во втором составе - количество цемента увеличивается на 50 кг на 1 л бетона; дли третьего - количество цемента уменьшается на 50 кг на 1 м бетона.

Консистенция бетона для всех трех составов принимается одинаковая, в соответствии с требованиями производственных условий, и контролируется заданной величиной осадки конуса.

Таким ооразом, все три состава отличаются между собой лишь расходом цемента и, следовательно, величинами водоцементных отноше„ IW НИИ , так как при разных ()асходах цемента консистенция оетона

1 остается одна и та же.

Через 3 и 7 дней после изготовления бетонные кубики испытывают. В зависимости от полученных результатов испытания, путем пересчета на 28-дневную прочность, определяют фактические марки бетона для всех трех параллельно изготовленных составов бетона. Зная же принятые водоцементные отношения, хотя бы для одного из этих составо 5

W,Г..W,

-, или -, или -- ,н результаты определения фактической марки

G О /

бетона по результатам испытания бетонных кубиков (Rb, или Rb-,, или Rb;,, нетрудно определить активность испытываемого цемента

по формуле Боломея / й--а-/ с|-- 0,5}, преобразовагпюй:

а) для бетона на грани

RC - - б) для бетона на щебне

п,

. „

где - - обратная величина водоцементного отношения;

- активнос1ь испытываемого цемента и

Rb - марка бетона по данны.м испытания бетонных кубиков в возрасте Л дней, в переводе на 28-дневную прочность по формуле:

Rb R, -0,9- К- Rn (3)

Здесь коэффициент К является переменной величиной и зависит от ряда факторов, из которых основггы.ми являются: особенности цемента (состав и активность) и условия его твердения (длительность и температурно-влажный режим).

W;

0.5 (С-.0,)

WI

0,55 ( - 0,5 W

Определение оптимального расхода испытываемого цемента для состава бетона требуемой производству марки может быть осуществлено путем простой арифметической или графической иптерпо.1яци;1 )езультатов испытания бетонных кубиков и фактических расходов JieMeHTB на 1 м бетона для всех трех опытных замесов.

На чертеже приведен пример графического определения оптимальных расходов испытываемого клинкерного цемента на 1 м бетона заданных производством марок (90, МО, 140 и 170) на местных инертных по данным:

а)марок бетона трех опытных составов А, В и С определенных по результатам испытания 7-дневных бетонных кубиков (в переводе на 28-дневный возраст) и

б)фактических расходов цемента на 1 ,и бетоиа в тех же опытных составах.

Консистенция бетоиа, характеризуемая заданной п)оизводственными условиями осадкой конуса Абрамса для всех трех составов как опытных, так н проектируемых, принята од1П1аковой и и данном случае была равна 4 ел;.

Точке Л соответствуют данные д;1я 1-го опытного состава, которьп характеризуется следующими показателями: расход цемента /сг/.и марка бетона по результатам испытания 7-дневных бетонных кубиков, хранившихся в нормальных условиях при I 15 ;

.„ :-- 0,9 К R- -:: 0,9 1,66 84 : 126

Точке В- соответствуют данные для 2-го опытного состава: С -- 290 кгм-i R.. ;. 0,9 1,60 10,Я,о - 155 Лг/«/-;

Точке С - соответствуют данные для 3-го опытного состава: С 190 кг /; /., 0,9-1,66 65,5 98 кгr.vr;

По точкам А, В С построена кривая, координаты которой дают зависимость между расходами испытываемого цемента (на 1 .и бетона) и марками бетона на .местных инертных ирн заданной консистенции бетона (осадка конуса -1 с.к).

П р е д м е т и з о б р е т е н и я

Сиособ подбора состава бетона на неиспытанных цементах, осиоиаиный на изготовлении образцов бетона из емеси испытываемого цемента с инертными заполнителями, отличающийся тем, что из испытываемого цемеита изготовляют три пробы одинаковой консистенции, одна из которых соответствует иредполагаемому требующемуся расходу цемента на кубометр бетоиа, вторая - с увеличенным содержанием цемента на кубометр бетона и третья - с уменьшенным на то же

.MO 70793

г- 0,75.

V .65.

,87.

толичество по сравнению с первой пробой еодержанием цемента, с целью определения требуемого состава бетона путем сопоставления ре.чультатов механических испытаний трех партий изготовленных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ускоренного испытания гидравлических цементов | 1949 |

|

SU94023A1 |

| Способ ускоренного контроля прочности растворов и бетона | 1949 |

|

SU91241A1 |

| Способ автоматической коррекции состава бетонной смеси | 1975 |

|

SU539272A1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ КРЕМНЕЗЕМА, ОСАЖДЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО ТЕПЛОНОСИТЕЛЯ, ДЛЯ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА | 2003 |

|

RU2243951C1 |

| Бетонная смесь и способ получения бетона | 1981 |

|

SU1401029A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОДОЦЕМЕНТНОГО ОТНОШЕНИЯ ЦЕМЕНТНОГО ТЕСТА | 2002 |

|

RU2236674C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 2000 |

|

RU2189366C2 |

| Способ определения водопотребности заполнителей в бетонной смеси | 1981 |

|

SU1012136A1 |

| Способ транспортирования бетонной СМЕСи | 1979 |

|

SU833466A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2014 |

|

RU2558040C1 |

I5D 2SU 250 300 Wks/n С-расход цепЕнт на in 5етна

Авторы

Даты

1948-01-01—Публикация

1946-10-07—Подача