1

Изобретение относится к металлургии, .а именно к удалению серы из жидкого металла, и может быть использовано для внепечной десульфурации чугуна и стали.

Известен реагент для рафинирования жидкого металла - азотнокислый кальций 1.

Этот реагент обладает большой рафинировочной способностью. Однако при его применении в чистом виде пр десульфурации металла в чугуновозных и сталеразливочных ковшах отмечается довольно бурный характер реакции и окисление кремния, марганца и углерода.

Известна рафинировочная смесь, содержащая, вес,%: окись кальция 60-70; карбонат натрия 10; карбид кальция 10-30 2.

Недостаток смеси состоит в том, что в процессе обработки снижается температура металла, глубокая десульфурация не достигается. Кроме того, использование известной смеси сопровождается обильным газовыделением.

Целью изобретения является повышение степени и глубины десульфурации жидкого металла и удешевление обработки.

Эта цель достигается тем, что всостав смеси для внепечной десульфурации жидкого металла дополнительно введены азотнокислый кальций и углеродсодержащее топливо, а компоненты берут в следующем соотношении, вес,%:

Окись кальция10-25

Карбонат натрия15-45

Азотнокислый кальций20-50

Углеродсодержащее топливо10-25

Целесообразно в состав смеси з качестве углеродсодержащего топлива вводить молотый уголь, кокс и углеводороды, например каменноугольную смолу, пек,

Применение указанной рафинировочной смеси.улучшит процесс, степень и глубину десульфурации металла за счет энергичного перемешивания составляющих смеси с жидким металлом

вследствие легкоплавкости азотнокислого кальция и образования восстановительной атмосферы в зоне реакции. Вследствие низкой температуры плавления азотнокислого кальция (561 С)

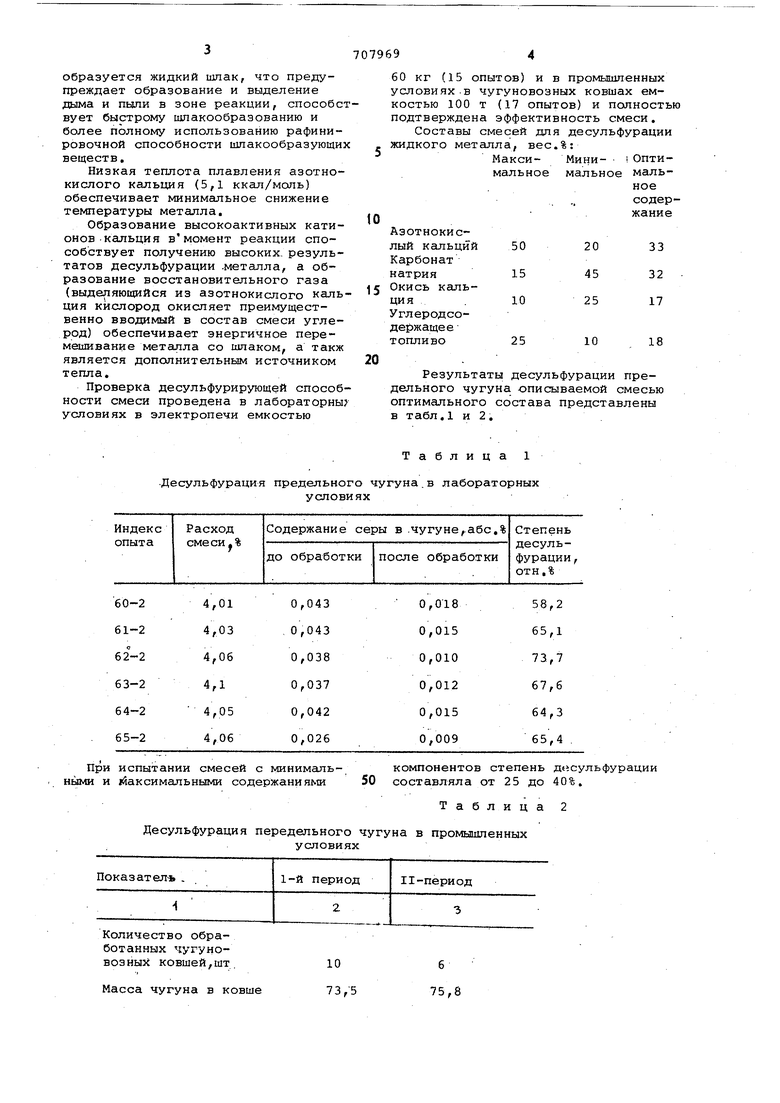

при его контакте с жидким MeTaj-.JioM образуется жидкий шлак, что предупреждает образование и выделение дыма и пыли в зоне реакции, способс вует быстрому шлакообразованию и более полному использованию рафинировочной способности шлакообразующи веществ. Низкая теплота плавления азотнокислого кальция (5,1 ккал/моль) обеспечивает минимальное снижение температуры металла. Образование высокоактивных катионов -кальция вмомент реакции способствует получению высоких, результатов десульфурации .металла, а образование восстановительного газа (выделяющийся из азотнокислого каль ция кислород окисляет преимущественно вводимый в состав смеси углерод) обеспечивает энергичное перемешивание металла со шлаком, а такж является дополнительным источником тепла. Проверка десульфурирующей способ ности смеси проведена в лабораторны условиях в электропечи емкостью

.Десульфурация предельного чугуна.в лабораторных

условиях

Таблица 1 60 кг (15 опытов) и в промышленных условиях.в чугуновозных ковшах емкостью 100 т (17 опытов) и полностью подтверждена эффективность смеси, Составы смесей для десульфурации жидкого металла, вес.%: Макси- Мини- Оптимальное мальное мальноесодержаниеАзотнокислый кальций50 Карбонат натрия15 Окись кальция.10 Углеродсодержащеетопливо 25 Результаты десульфурации предельного чугуна описываемой смесью оптимального состава представлены в табл,1 и 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной десульфурации стали | 1977 |

|

SU624934A1 |

| Способ внепечной обработки жидкого чугуна в ковше | 1984 |

|

SU1217885A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| КОМПАКТ-МАТЕРИАЛ ДЛЯ КОВШЕВОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2338791C2 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

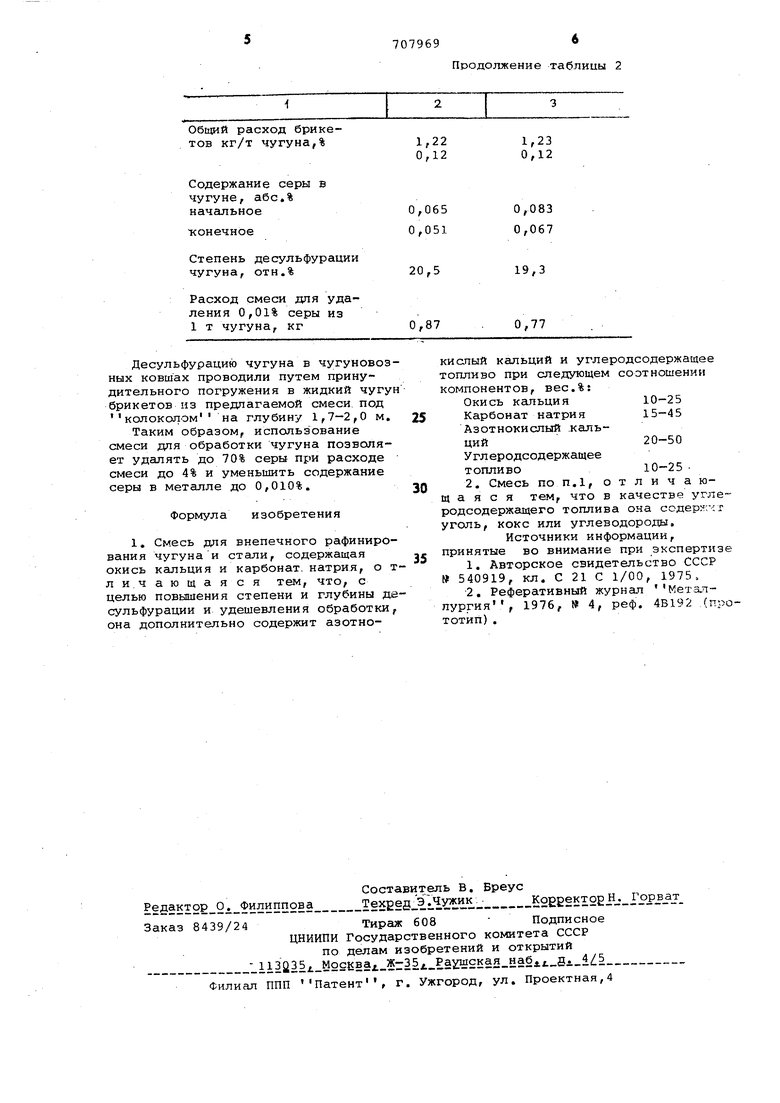

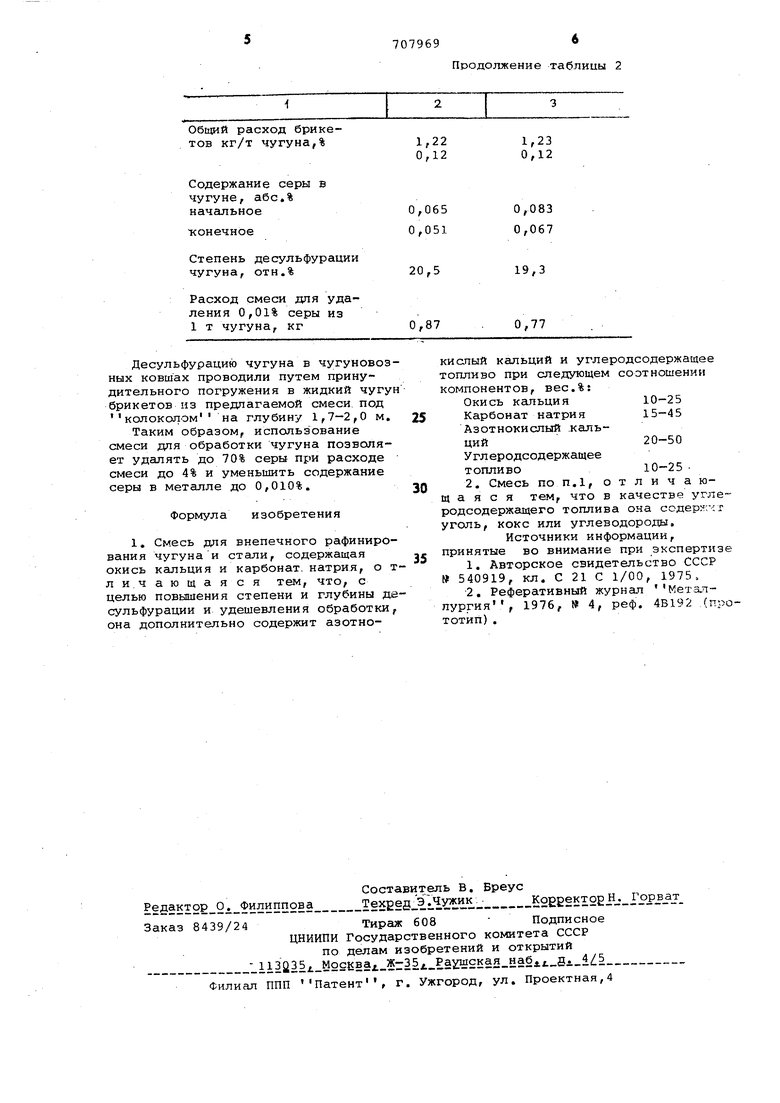

При ными и испытании смесей с минималь-компонентов степень десульфурации Максимальными содержаниями50 составляла от 25 до 40%, Десульфурация передельного чугуна в промышленных условиях Таблица 2

Содержание серы в чугуне, абс,% начальное

конечное

Степень десульфурации Десульфурацию чугуна в чугуновоз ных ковшах проводили путем принудительного погружения в жидкий чугу брикетов нз предлагаемой смеси под колоколом на глубину 1,7-2,0 м. Таким образом, использование смеси для обработки чугуна позволяет удалять до 70% серы при расходе смеси до 4% и уменьшить содержание серы в металле до 0,010%, Формула изобретения 1. Смесь для внепечного рафинирования чугуна и стали, содержащая окись кальция и карбонат, натрия, о т личающаяся тем, что, с целью повышения степени и глубины де сульфурации и удешевления обработки она дополнительно содержит азотно707969

Продолжение таблицы 2

0,083

0,065 0,067 0,051 киапый кальций и углеродсодержащее топливо при следующем соотношении компонентов, вес.%; Окись кальция10-25 Карбонат натрия15-45 Азотнокислый .кальций20-50Углеродсодержащее топливо10-25 2. Смесь ПОП.1, отличающаяся тем, что в качестве углеродсодержащего топлива она содержат уголь, кокс или углеводороды. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 540919, кл. С 21 С 1/00, 1975. 2. Реферативный журнал Метаппургия, 1976, 4, реф. 4В192 (прототип) .

Авторы

Даты

1980-01-05—Публикация

1977-01-10—Подача