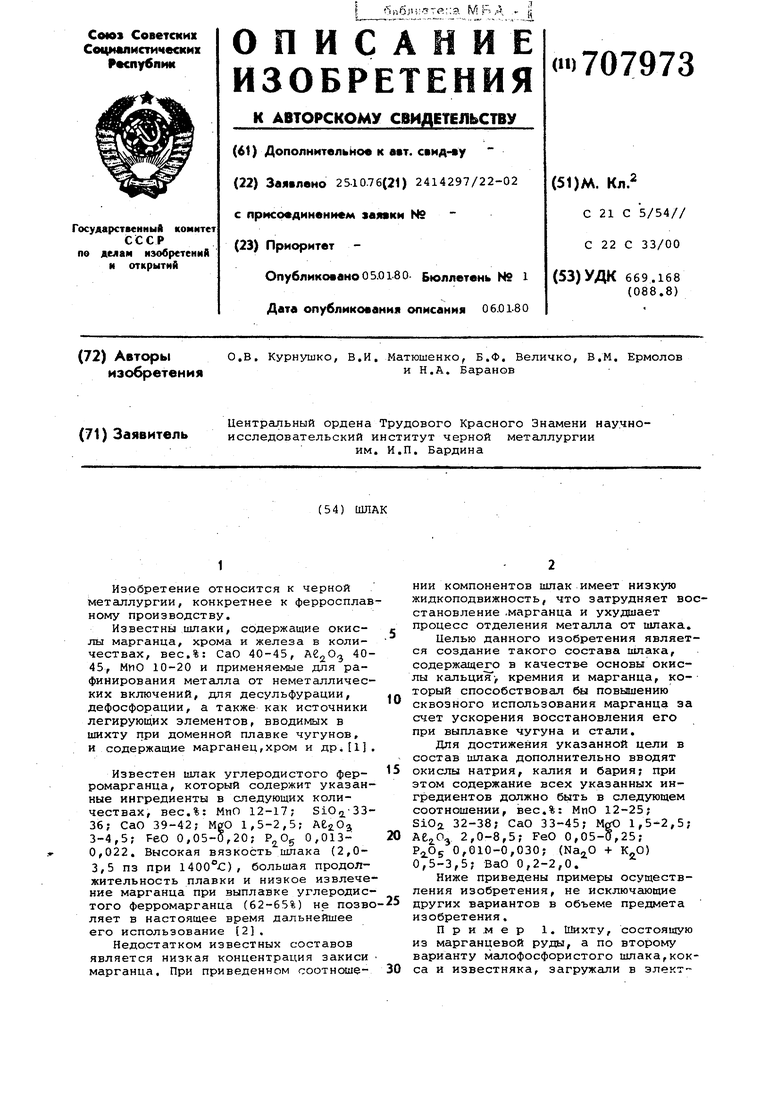

Изобретение относится к черной металлургии, конкретнее к ферросплав ному производству. Известны шлаки, содержащие окислы марганца, хрома и железа в количествах, вес.%: СаО 40-45, 40 45, MtiO 10-20 и применяемые для рафинирования металла от неметалличес ких вк.гпочений, для десульфурации, дефосфорации, а также как источники легирующих элементов, вводимых в шихту при доменной плавке чугунов, и содержащие марганец,хром и дрЛЦ Известен шлак углеродистого ферромарганца, который содержит указан ные ингредиенты в следующих количествах, вес.%: МпО 12-17; SiO,j.-33 36; СаО 39-42; MgO 1,5-2,5; Afc-jOs, 3-4,5; FeO 0,05-0,20; 0,0130,022. Высокая вязкость шлака (2,03,5 пз при 1400°С), большая продолжительность плавки и низкое извлече ние марганца при выплавке углеродис того ферромарганца (62-65%) не позв ляет в настоящее время дальнейшее его использование 2 , Недостатком известных составов является низкая концентрация закиси марганца. При приведенном соотношеНИИ компонентов шлак имеет низкую жидкоподвижность, что затрудняет восстановление .марганца и ухудшает процесс отделения металла от шлака. Целью данного изобретения является создание такого состава шлака, содержащего в качестве основы окислы кальция -, кремния и марганца, который способствовал бы повышению сквозного использования марганца за счет ускорения восстановления его при выплавке чугуна и стали. Для достижения указанной цели в состав шлака дополнительно вводят окислы натрия, калия и бария; при этом содержание всех указанных ингредиентов должно быть в следующем соотношении, вес.%: МпО 12-25; SiOa 32-38; СаО 33-45; MgO 1,5-2,5; ., 2,0-8,5; FeO 0,05-0,25; 0,010-0,030; (Na,jO + К„О) 0,5-3,5; BaO 0,2-2,0. Ниже приведены примеры осуществления изобретения, не исключающие других вариантов в объеме предмета изобретения. Пример 1. Шихту, состоящую из марганцевой руды, а по второму варианту Мсшофосфористого шлака,кокса и известняка, загружали в злектропечь. По второму варианту дополнительно вволили окислы натрия, кашия и бария. Плавку вели по технологии

получения углеродистого ферромарганца. ХимическиЯ состав продуктов плавки приведен в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| Шихта для выплавки ферромарганца в доменных печах | 1986 |

|

SU1323591A1 |

| Шлак | 1980 |

|

SU929711A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| Шихта для выплавки ферромарганца | 1988 |

|

SU1574665A1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

Как видно из таблицы, предлагаемый состав шлака может быть получен по технологии выплавки углеродистого ферромарганца, но в отличие от известного в его состав введены: + KjO) в пределах 0,5-3,5 и ВаО 0,5-2,0, В предложенном шлаке содержание закиси марганца составило 12-25%.

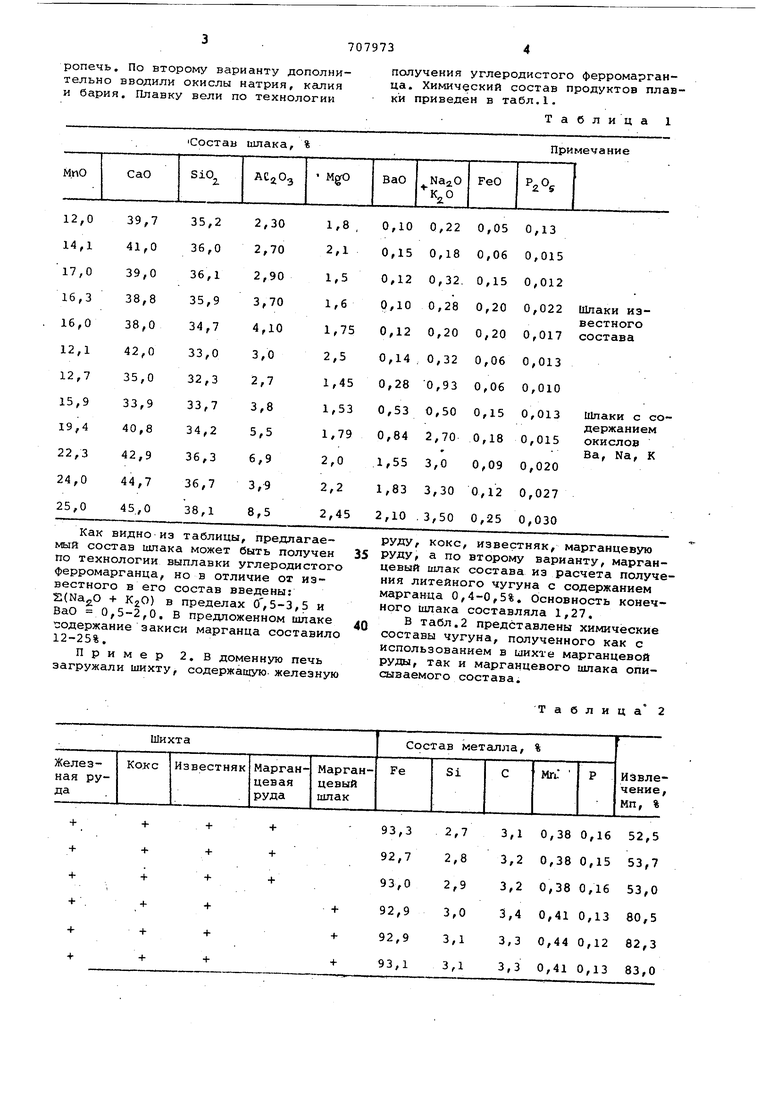

Пример 2.В доменную печь загружали шихту, содержащую железную

+

+ + + +

+ +

+ +

РУДУ, кокс, известняк, марганцевую 5 РУДУ а по второму варианту, марганцевый шлак состава из расчета получения литейного чугуна с содержанием марганца 0,4-0,5%, Основность конечного шлака составляла 1,27.

В табл.2 представлены химические составы чугуна, полученного как с использованием в шихте марганцевой руды, так и марганцевого шлака описываемого состава.

Таблица 2

0,38 0,1652,5

0,38 0,1553,7

0,38 0,1653,0 0,41 0,1380,5

0,44 0,1262,3 0,41 0,1383,0

При мер 3. При выплавке стали ПОПЗЛ на легированных отходах после скачивания окислительного шлака в ванну печи подавали марганцевый шлак состава, вес.% МпО 22,7; SiO2. 34,4; СаО 34,8; МдО 1,6; ,9; ВаО 0,88; + ) 0,97 и коксик.

В этот период идут реакции восстановления:

ЗМпО + 4С . + ЗСО; реакции науглераживания металла:

3Fe + ЗС и реакции раскисления металла:

FeO-t-C Fe CX5, 2FeO+Si-2Fe- -5iO

Количество ишака вводили из расчета получения в готовом металле 1213% МП.

Конечный состав металла был следующим, вес.%:

Si 0.9

С 1/1

Р 0,08

S 0,015

0,91

1,05

0,05

0,010

в числителе - состав металла, полученный при легировании доменным фер.ромарганцем, в знаменателе - марганцевым шлаком. Даже незначительное увеличение концентрации в шлаке (на 0,1-3,5%) окислов натрия, калия способствует снижению вязкости расплава при низких температурах, а введение окиси бария увеличивает концентрацию закиси марганца и уменьшает содержание фосфора в расплаве. Это обусловлено, прежде всего, присутствием в шлаке однозарядных катионов, которые, внедряясь в известково-кремнеземистые комплексы, разрыхляют их, делают группировки более подвижными, что приводит к повышению жидкотекучести шлака и обеспечивает ускорение восстановительных реакций.

Использование описываемого шлака в качестве марганецсодержащего компонента шихты при выплавке литейных и предельных чугунов позволяет повысить извлечение марганца до 85-90% по сравнению с существующими 52-55%. Это увеличивает сквозное использование марганца на 7-9%. Следует отметить, что наличие в составе шлака высоких концентраций окиси кальция снижает расход известняка в шихте доменной печи, а присутствие маргайца в его закисной форме снижает количество восстановителя, вводимого в шихту из расчета восстановления высших окислов марганца до МпО.

Формула изобретения

Шлак, содержаищй окислы марганца, кальция, магния, алюминия, кремния и железа, от-личающийся тем, что, с целью увеличения степени использования марганца и ускорения процесса восстановления марганЦа из шлака,.он дополнительно содержит окислы бария, натрия и калия при следующем соотношении компонентов., вес,%:

Закись марганца12-25

Двуокись кремния32-38

Окись кальция 33-45

Окись магния1,5-2,5

Окись алюминия2,0-8,5

Закись железа0,05-0,25

Окись бария0,2-2

Сумма окислов натрия и калия0,5-3,5.

Источники информации, принятые во внимание при экспертизе

V 380719, кл. С 2 С 5/54, 1973.

2,Журнал Сталь 7, с. 611, 1975.

Авторы

Даты

1980-01-05—Публикация

1976-10-25—Подача