(54) ШЛАК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СПОСОБ РАФИНИРОВАНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1972 |

|

SU430168A1 |

| Шихта для выплавки силикомарганца | 1982 |

|

SU1039977A1 |

| Шихта для выплавки ферромарганца | 1988 |

|

SU1574665A1 |

| Спек для получения сплавов на основе кремния и марганца | 1983 |

|

SU1120028A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

1

Изобретение относится к черной металлургии, конкретнее к ферросплавному производству.

Известен шлак, содержащий окислы марганца, крем}тя, кальция, магния, алюминия, железа и фосфора при следующем соотнощении, вес.%: МгЮ 52-58; SiOa 25-32; AljOa 3-5, CaO 3,5-6,0; MgO 0,8-1,5; FeO 0,20,3; PjOs 0,02-0,035, который используется при производстве низкофосфористых марганце вых ферросплавов (металлического марганца, ферромарганца,, силикомарганца) 1 .

Недостатки известного щлака - высокий расход электрознергии при вьшлавке щлака (950-1000 кВт ч/т); получаемый при производстве шлака марганцевый сплав содержит высокую концентрацию фосфора ( 1,0%), что ограничивает его применение; высокие потери марганца при выплавке щлака (до

17%)..

Наиболее близким по составу и достигае- а мому эффекту является щлак 2, содержащий двуокись кремния, окись калщия, мапшя и алюминия, закись марганца и железа, содержащий компоненты в следующем соотнощении, вес.%:

Закись марганца15-25

Двуокись кремния32-38

Окись кальция33-45

Окись магния1,5-2,5

Окись алюминия2,0-8,5

Закись железа0,05-0,25

Окись бария0,2-2 Сумма окислов натрия

10

и калия0,5-3,5

Недостатки известного щлака - рассыпаемоств щлака, связанная с полиморфными превращениями силикатов с понижением

15 температуры, что требует введения дополнительной операции - грануляции и1лака подои, использование дорогостоящих разжижителей щлака (окислы калия, натрия и бария).

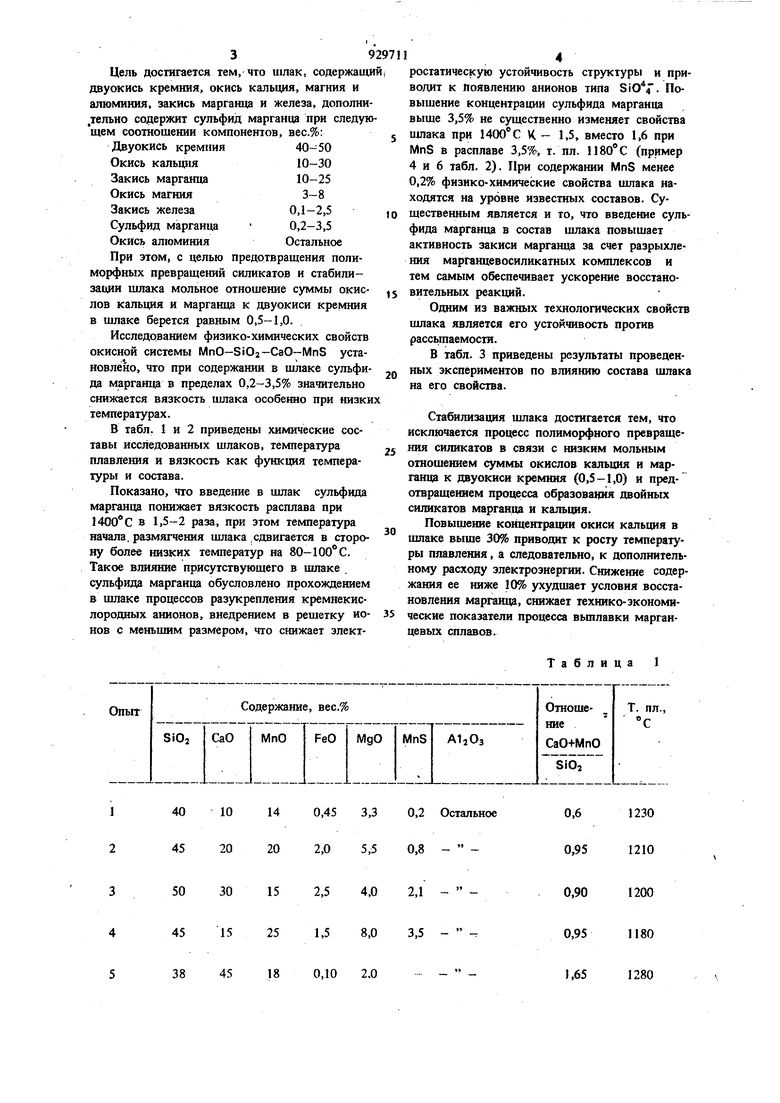

Целью изобретения является создание щла20ка, состав которого обеспечивает более полное извлечение ведущих элементов, комплексное использование минерального сырья и предотвращение рассьшаемости шлака. 39 Цель достигается тем, что шлак, содержащи двуокись кремния, окись кальция, магния и алюминия, закись марганца и железа, дополнидельно содержит сульфид марганца при следую щем соотношении комцонентов, вес.%: Двуокись кремния40-50 Окись кальция10-30 Закись марганца10-25 Окись магния3-8 Закись железа0,1-2,5 Сульфид марганца 0,2-3,5 Окись алюминияОстальное При этом, с целью предотвращения полиморфных превращений силикатов и стабилизации шлака мольное отношение суммы окислов кальция и марганца к двуокиси кремния в шлаке берется равным 0,5-1,0. Исследованием физико-химических свойств окисной системы МпО-SiOj-CaO-MnS установлено, что при содержании в шлаке сульфида марганца в пределах 0,2-3,5% значительно снижается вязкость шлака особенно при низки температурах. В табл. 1 и 2 приведены химические составы исследованных шлаков, температура плавления и вязкость как функция температуры и состава. Показано, что введение в ишак сульфида марганца понижает вязкость расплава при 1400 С в 1,5-2 раза, при этом температура начала, размягчения шлака .сдвигается в сторону более низких температур на 80-100° С. Такое влияние присутствующего в шлаке . сульфида марганца обусловлено прохождением в шлаке процессов разукрепления кремнекислородных анионов, внедрением в решетку ионов с меньшим размером, что снижает элект1 40 10 14 0,45 3,3 0,2 Остальное

2 45 20 20 2,0 5,5 0,8 -

3 50 30 15 2,5 4,0 2,1 - 4 45 15 25 1,5 8,0 3,5 - -т

5 38 45 18 0,10 2.0 ростатическую устойчивость структуры и приводит к появлению анионов типа SiO. Повышение концентрации сульфида марганца выше 3,5% не существенно изменяет свойства шлака при 1400° С К - 1,5, вместо 1,6 при MnS в расплаве 3,5%, т. пл. 1180° С (пример 4 и 6 табл. 2). При содержании MnS менее 0,2% физико-химические свойства шлака находятся на уровне известных составов. Существенным является и то, что введение сульфида марганца в состав шлака повышает активность закиси марганца за счет разрыхления марганцевосиликатных комплексов и тем самым обеспечивает ускорение восстановительных реакций. Одним из важных технологических свойств шлака является его устойчивость против рассыпаемости. В табл. 3 приведены результаты проведенных экспериментов по влиянию состава шлака на его свойства. Стабилизация шлака достигается тем, что исключается процесс полиморфного превращения силикатов в связи с низким мольным отношением суммы окислов кальция и маргшшд к двуокиси кремния (0,5-1,0) и предотвращением процесса образования двойных силикатов марганца и кальция. Повыщенне концентрации окиси кальция в шлаке выше 30% приводит к росту температуры плавления, а следовательно, к дополнительному расходу электроэнергии. Снижение содержания ее ниже 10% ухудшает условия восстановления марганца, снижает технико-экономические показатели процесса вьшлавки марганцевых сплавов. Таблица 1

4010180,,8I

401217,50,,20,1-

3233200,102,5

5510100,353,50,25-

505150,504,

5030300,504,50,25-

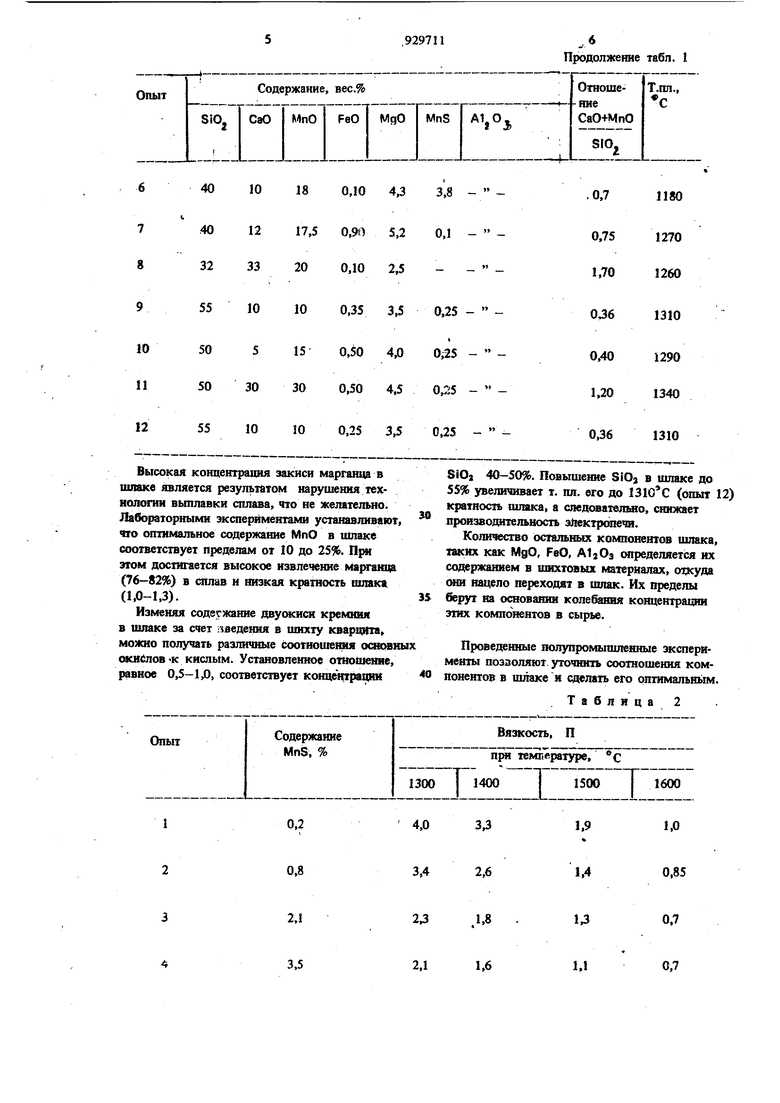

55 10 10 0,25 3,5 0,25 - Высокая концентрация закиси марганца в шлаке является результатом нарушения технолопш выплавки сплава, что не желательно. Лабораторными экспериментами устанавливают что сштимальное содержание МпО в шлаке соответствует пределам от 10 до 25%. При этом достигается высокое извлечение марганца (76-82%) в сплав и низкая кратность шлак« (1,0-1,3). Изменяя содержание двуокиси кремния в шлаке за счет г ведения в шихту кварц||та, можно получать различные соотношешш основн окнелоВК кислым. Установленное отношение, равное 0,5-1,0, соответствует концецтрафш SiO 40-50%. Повышение SiOj в шлаке до 55% увеличивает т. пл. его до 1310 С (опыт 12) кратность шлака, а спедователыю, снижает производателыюсть эЛектролечи. Количество остальньа компонентов шлака, таких как МдО, FeO, AljOj стфеделяется их содержанием в шихтовых материалах, аосуда (Mffl нацело переходят в шлак. Их пределы берут на основании колебания концентрации этих компонентов в сырье. Проведенные полупромышленные зксперименты позволяют, уточинть соотношения компонентов в шлаке и сделать его рптимальньт. Таблица 2

138 4518 0,10 2,0 - Остальное

323315 0,15 2,5

40 2020 О, 8 3,6 2,1

501025 1,3 4,0 0,2

501510 2,0 5,3 3,3

501010 0,6 3,7 0,1

Стабилизация шлака достигается тем, что исключается процесс полиморфного превращения силикатов в связи с низким мольным отHometraeM суммы окислов марганца и кальция к двуокиси кремния (0,5-1,0) н предотвращением процесса образования двойных силикатов марганца и кальция.

Необходимая концентрация сульфида марганца достигается частичной заменой в

Таблица 3

1,68 Рассыпался

1,26То же

1,0Не рассыпался

То же

0.8

0,5

0,4Шлак не рассыпался, но был короткий и не вышел из печи

иосхте кокса на сернистый бурый или газовый уголь, а также введением в качестве метаплодобавок чугунной стружки, отходов производства с повышенным содержаннем серы. Взаимодействие восстановленного марганца с выделяющимися в результате пиролиза угля газами происхохшт по реакции

5Оз + 4Мп ЗМпО + MnS

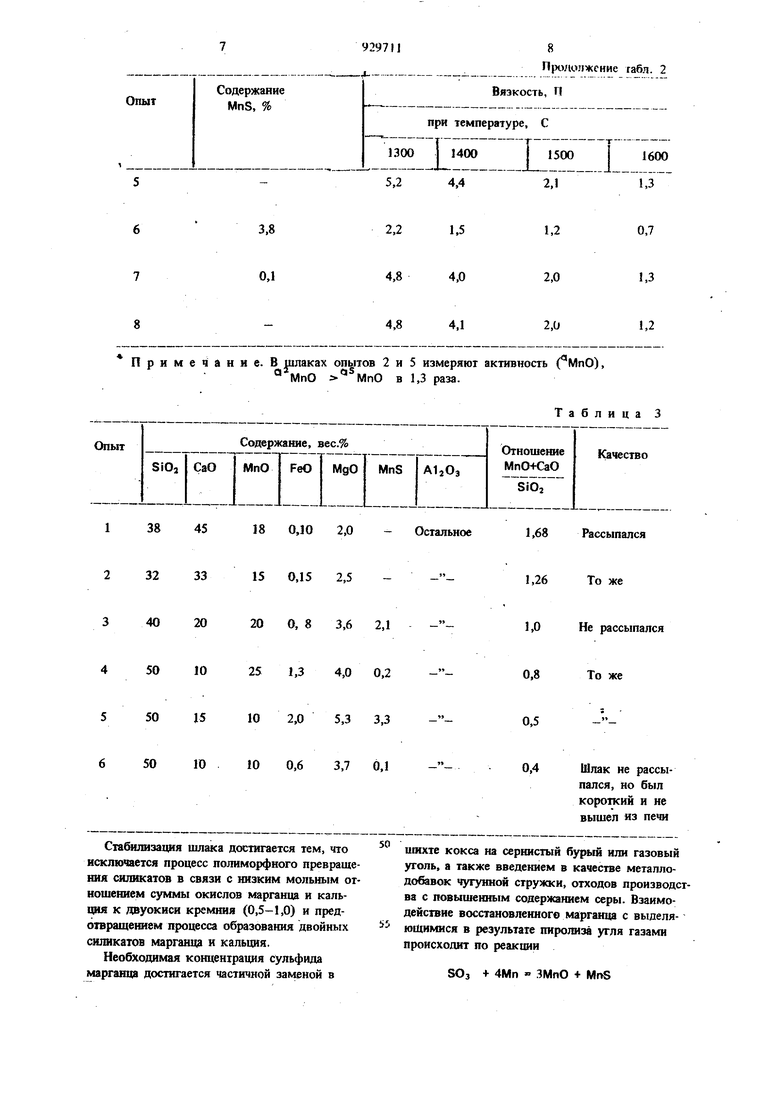

Пример 1. В электропечи моищостью 120 кВт выплавляют сплав марганца с кремнием с одновременным получением шлака предлагаемого состава. В качестве ишхтовых материалов используют марганцевый агломерат, кварцит и углеродистый восстановитель - сериистый кокс. Изменяя количество вводимого

35

12,5 0,2 2,0 - 3,0

43

45

20,0 0,5 2,5

15

40

25

12

1,0 5,0 0,5 73,4

Шлак рассьшался через два часа после выпуска из печв. Химический состав шлака взят средним по пя1и плавкам.

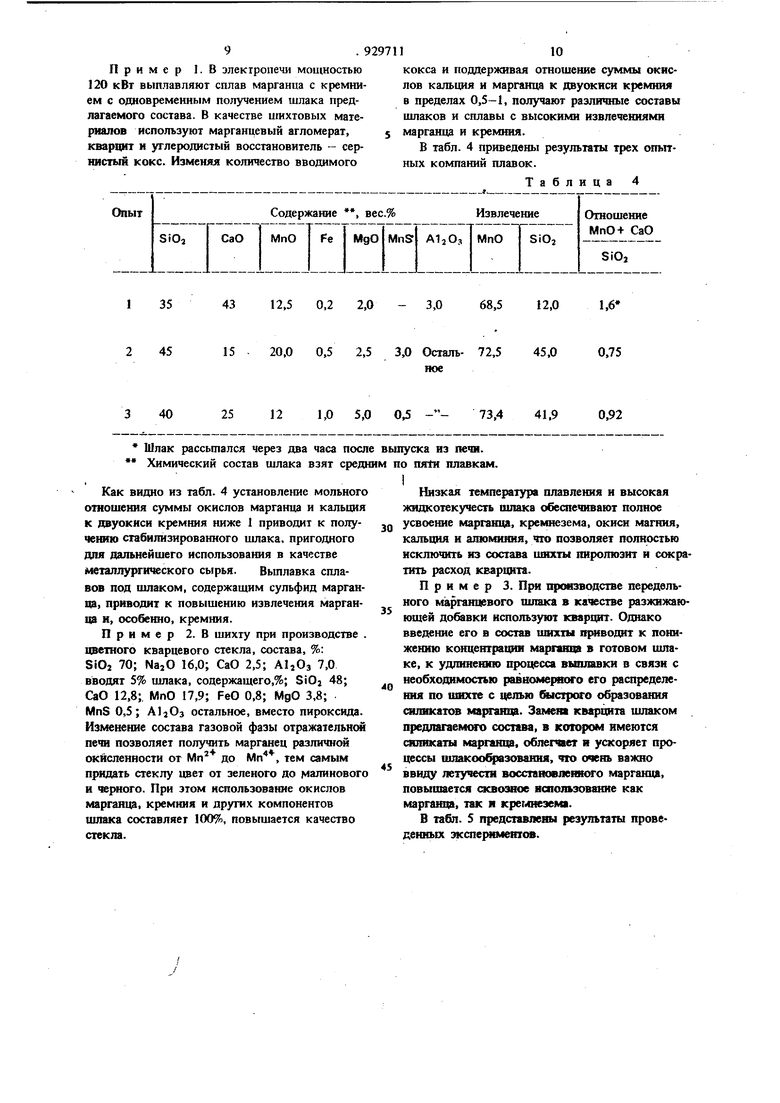

Как видно из табл. 4 установле1гае мольного отношения суммы окислов марганца и кальция к двуокиси кремния ниже 1 приводит к получению стабилизированного шлака, пригодного для дальнейшего использоваиия в качестве металлургического сырья. Выплавка сплавов под шлаком, содержашим сульфид марганца, приводит к повышению извлечения марганца и, особенно, кремния.

Пример 2. В шихту при производстве . цветного кварцевого стекла, состава, %: SiOi 70; NajO 16,0; CaO 2,5; AIjOj 7,0 вводят 5% шлака, содержашего,%; SiOj 48; CaO 12,8;, MnO 17,9; FeO 0,8; MgO 3,8; MnS 0,5; AljOj остальное, вместо пироксида. Изменение состава газовой фазы отражательнсж печи позволяет получить марганец различной окйсленности от Мп до Мп, тем самым придать стеклу цвет от зеленого до малинового и черного. При этом использование окислов марганца, кремния и других компонентов шлака составляет 100%, повышается качество стекла.

кокса и поддерживая отношение суммы окислов кальция и марганца к двуокиси кремния в пределах 0,5-1, получают различные составы шлаков и сплавы с высокими извлечениями марганца и кремния.

В табл. 4 приведены результаты трех опытных компаний плавок.

Таблица 4

68,5

12,0

Осталь72,5

0,75

45,0 ное

0,92

41,9

Низкая температура плавления и высокая жидкотекучесть шлака обеспечивают полное усвоение марганца, кремнезема, окиси магния, кальция и алюминия, что позволяет полностью исключить из состава шихты пиролюзит и сокртить расход кварцита.

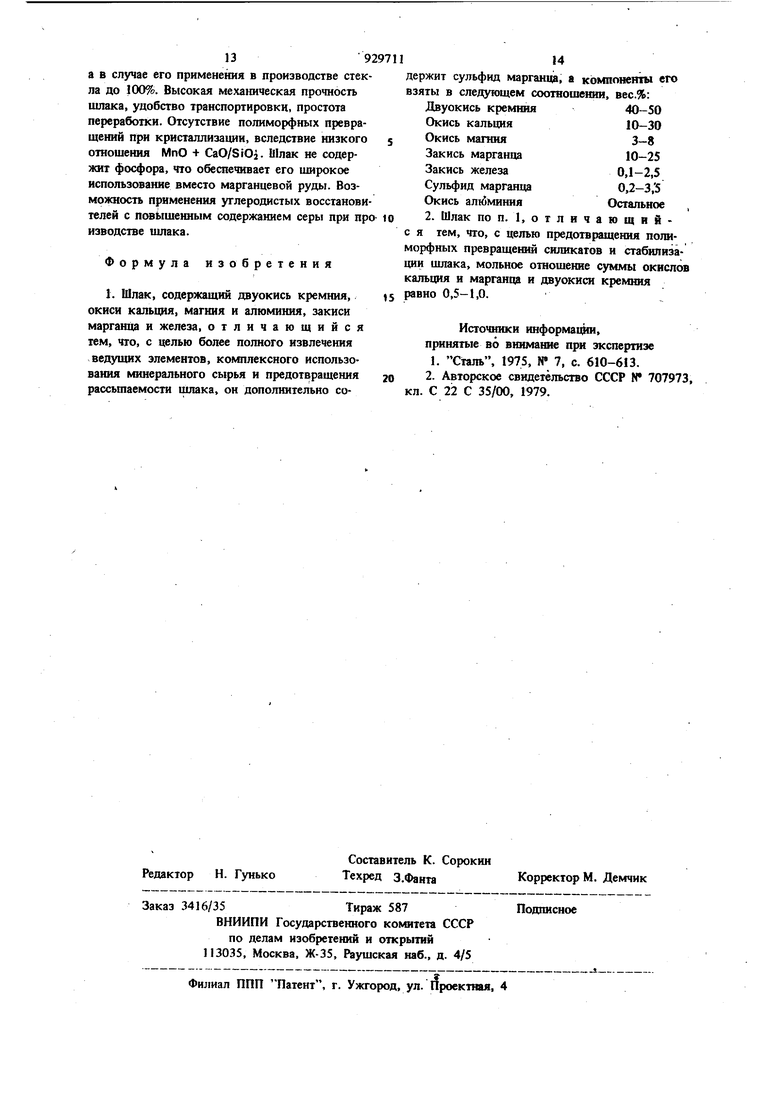

Пример 3. При производстве передельного марганцевого шлака в качестве разжижаюкнцей добавки используют кварцит. Однако введение его в состав шихты щжводит к понижению концентрации марганца в готовом шлаке, к удлинению процесса выплавки в связи с необходимостью равномероого его распределения по шихте с целью Gacipoto образования силикатов марганца. Заменж кварцита шлаком предлагаемсяч) состава, в котором имеются оогакаты марганца, облегчает и ускоряет процессы шлакоо зовання, что очень важно ввиду летукст восстановлегаюго марганца, повышается освозное использование как марганца, так н креглкэема.

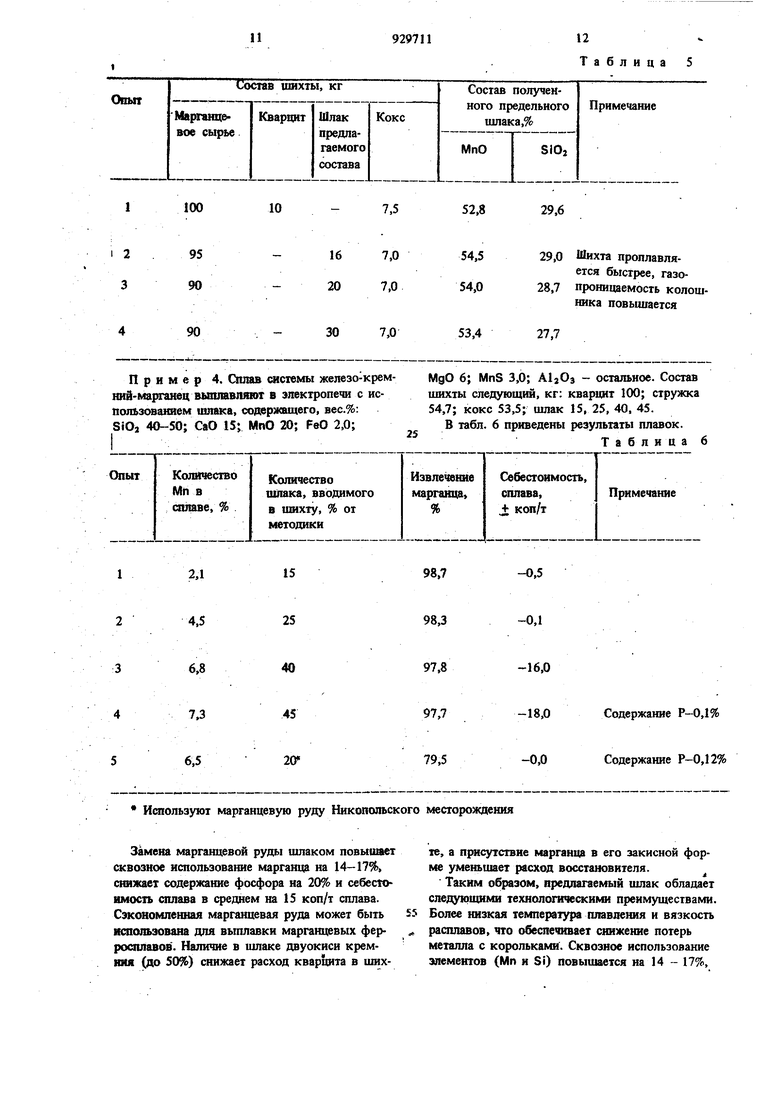

В табл. 5 представлены результаты проведенных ясспермменкш.

11

100

10

Используют марганцевую руду Никопольского месторождения

Замеиа марганцевой руды шлаком повышает сквозное использование марганца на 14-17%, снижает содержание фосфора на 20% и себестоимосгь сплава в среднем на 15 коп/т сплава. Сэкономленная марганцевая руда может быть использована для вьшлавки марганцевых ферросплавов. Наличие в шлаке двуокиси кремния (до 50%) снижает расход кварЫта в ших12 Таблиц

929711

52,8

те, а присутствие марганца в его закисной форме уменьшает расход восстановителя.

Таким образом, предлагаемый шлак обладает следующими технологическими преимуществами. Более низкая температура плавления и вязкость расплавов, что обеспечивает снижение потерь металла с корольками. Сквозное использование злементов (Мп и Si) повышается иа 14 - 17%. а в случае его применения в производстве стек ла до 100%. Высокая меха шческая прочность шлака, удобство транспортировки, простота переработки. Отсутствие полиморфных превращений при кристаллизации, вследствие низкого отношения МпО + CaO/SiOj. Шлак не содержит фосфора, что обеспечивает его широкое использование вместо марганцевой руды. Возможность применения углеродистых восстанови телей с повышенным содержанием серы при пр изводстве шлака. Формула изобретеиия 1. Шлак, содержащий двуокись кремния, окиси кальция, магния и алюминия, закиси марганца и железа, отличающийся тем, что, с целью более полного извлечения ведущих элементов, комплексного использования минерального сырья и предотвращения рассьшаемости ишака, он дополнительно со14держит сульфид марганца, а компоненты его взяты в следующем соотнощении, вес.%: Двуокись кремния40-50 Окись кальция10-30 Окись магния3-8 Закись марганца10-25 Закись железа0,1-2,5 Сульфид марганца0,2-3,5 Окись алЕ минняОстальное 2. Шлак по п. 1, о т л и ч а ю щ и и с я тем, что, с целью предотвращения полиморфных превращений силикатов и стабилизации шлака, мольное отношение суммы окислов кальция и марганца и двуокиси кремния равио 0,5-1,0. Источники информа1фт, принятые во внимание при зкспертиэе 1. Сталь, 1975, N 7, с. 610-613. 2. Авторское свидетельство СССР N 707973, кл. С 22 С 35/00, 1979.

Авторы

Даты

1982-05-23—Публикация

1980-11-03—Подача