Известные способы искусственной сушки торфа заключаются в обработке торфяной массы водяным наром при температуре 185°-190° С и давлении 10-И ат с последующим отжатием ее в многослойных прессах.

Недостатками этого способа яв.ляются прерывность процесса из-за необходимости загрузок и разгрузок автоклава, малое заполнение автоклава торфяной массой и наличие большой котельной установки, не получаюш,ей конденсат с производства. Предлагаемое, согласно изобретению, устройство для искусственной сушки торфа имеет целью устранить отмеченные недостатки и усовершенствовать этот процесс.

Особенностью устройства является то, что для достижения непрерывности процесса шнековая камера соединена с автоклавом посредством плунжерного питателя и патрубка, имеющего внутренеие выступы, задерживающие обратное .движение торфяной массы, а в выходном патрубке автоклава установлен шнек.

В устройстве для получения тепла и давления применен генератор с сжиганием в нем жидкого или газообразного топлива и подачей воды, распыливаемой в его камере.

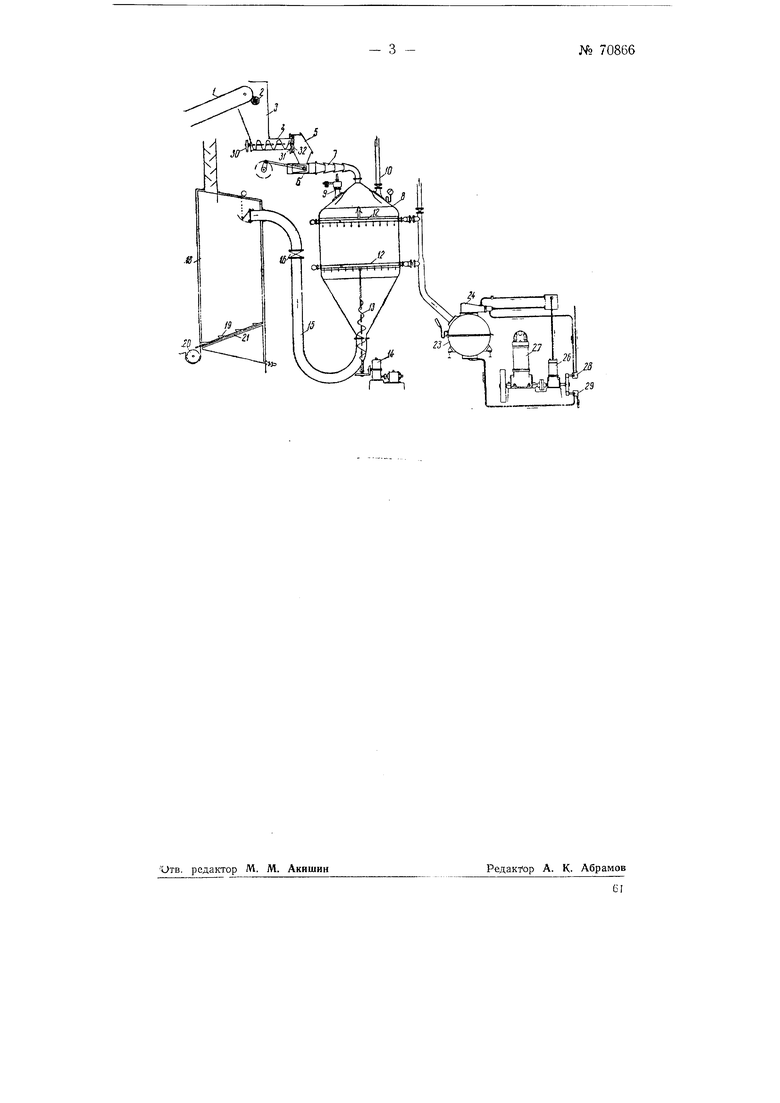

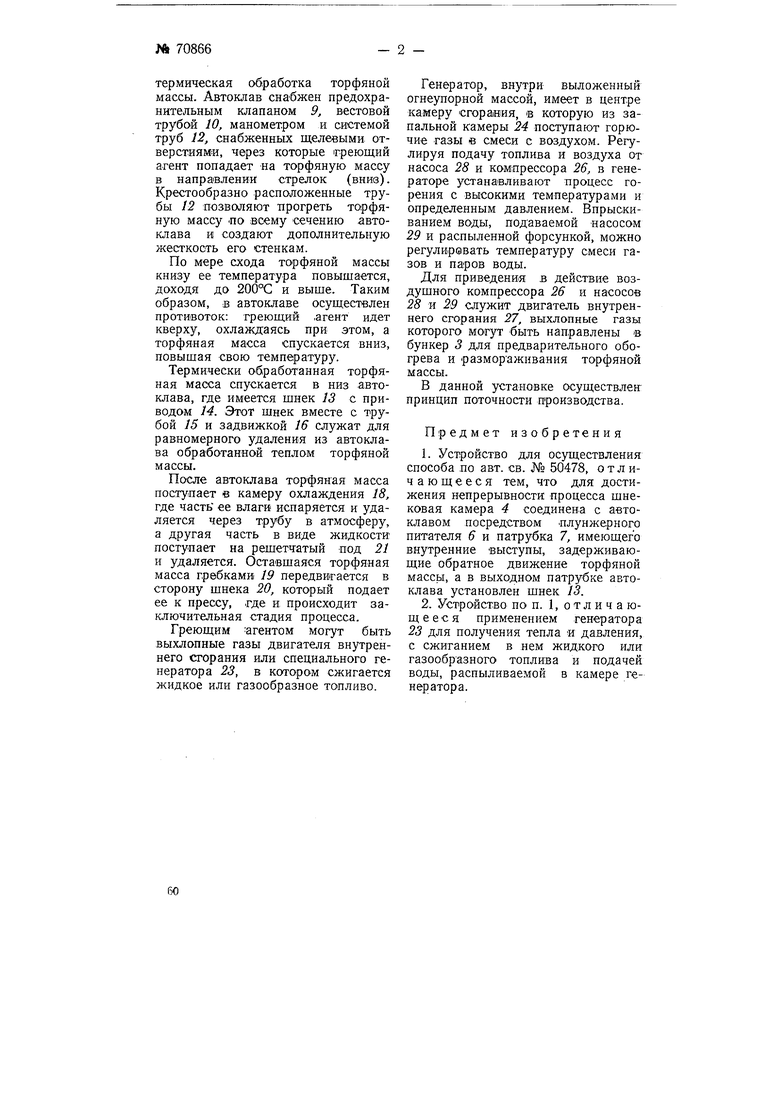

На чертеже изображена схема предлагаемого устройства.

Ленточный транспортер 1, расположенный накл10(нно, подает торфсырец влажностью около 75% в бункер 3. Приставшая к ленте торфомасса очищается металлической щеткой 5 и поступает в бункер. Под бункером расположен шнек 4 с возрастающим шагом лопастей, снабл енный приводом 30 и коробкой скоростей. За шнеком расположен нож 31, измельчающий уплотненную торфомассу с неразложившимися волокнами, очесом и тому подобными примесями. Измельченная торфяная масса через решетку 32 поступает в промежуточный бункер 5, находящийся под давлением газов в 3-3,5 ат, поступающих из авт0:клава 8.

Плунжерный питатель 6 захватывает порции торфяной массы и передвигает ее по патрубку 7 в автокла1В 8. Обратное движение массы невозможно, благодаря коническому сопряжению элементов патрубка 7.

В рабочем состоянии патрубки 7 и шнек всегда з-аполнены торфяной массой, и потому всякие прорывы газов из автоклава исключены.

В автоклаве 8 при давлении 10-11 ат происходит непрерывная

59

термическая обработка торфяной массы. Автоклав снабжен предохранительным клапаном 9, вестовой трубой 10, манометром и системой труб 12, снабженных щелевыми отверстиями, через которые греющий агент попадает на торфяную массу в направлении стрелок (вниз). Крестообразно расположенные трубы 12 позволяют прогреть торфяную массу ПО ксему сечению автоклава И) создают дополнительную жесткость его стенкам.

По мере схода торфяной массы книзу ее температура повышается, доходя до 200°С и выше. Таким образом, в автоклаве осуществлен противоток: греющий .агент идет кверху, охлаждаясь при этом, а торфяная масса спускается вниз, повышая свою температуру.

Термически обработанная торфяная масса спускается в низ автоклава, где имеется шнек 13 с приводом 14. Этот шнек вместе с трубой 15 и задвижкой 16 служат для равномерного удаления из автоклава обработанной теплом торфяной массы.

После автоклава торфяная масса поступает е камеру охлаждения 18, где часть ее влаги испаряется и удаляется через трубу в атмосферу, а другая часть в виде жидкости поступает на решетчатый под 21 и удаляется. Оставшаяся торфяная масса гребками 19 передвигается в сторону шнека 20, который подает ее к прессу, где и происходит заключительная стадия процесса.

Греющим агентом могут быть выхлопные газы двигателя внутреннего сгорания или специального генератора 23, в котором сжигается жидкое или газообразное топливо.

Генератор, внутри выложенный огнеупорной массой, имеет в центре камеру сгораяия, в которую из запальной камеры 24 поступают горючие газы в смеси с воздухом. Регулируя подачу топлива и воздуха от насоса 28 и компрессора 26, в генераторе устанавливают процесс горения с высокими температурами и определенным давлением. Впрыскиванием воды, подаваемой -насосом 29 и распыленной форсункой, можно регулирввать температуру смеси газов и паров воды.

Для приведения в действие воздушного компрессора 26 и насосов 28 и 29 служит двигатель внутреннего сгорания 27, выхлопные газы которого могут быть направлены в бункер 3 для предварительного обогрева и размораживания торфяной массы.

В данной установке осуществлен принцип поточности производства.

Предмет изобретения

1.Устройство для осуществления способа по авт. св. № 50478, отличающееся тем, что для достижения непрерывности: процесса шнековая камера 4 соединена с автоклавом посредством плунжерного питателя в и патрубка 7, имеющего внутренние выступы, задерживающие обратное движение торфяной массы, а в выходном патрубке автоклава установлен шнек 18.

2.Устройство по п. 1, отличающееся применением генератора 23 для получения тепла « давления, с сжиганием в нем жидкого или газообразного топлива и подачей воды, распыливаемой в камере генератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ искусственной сушки торфа | 1936 |

|

SU50478A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| Газогенератор для газификации кислого гудрона | 1939 |

|

SU58319A1 |

| Газогенератор | 1929 |

|

SU18519A1 |

| СПОСОБ УНИЧТОЖЕНИЯ МУСОРА ДЕЙСТВУЮЩИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА СВАЛОК | 2008 |

|

RU2375128C1 |

| Приспособление для регулирования высоты слоя топлива в шахтных топках | 1936 |

|

SU50511A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| Способ брикетирования торфа | 1982 |

|

SU1099085A1 |

Авторы

Даты

1948-01-01—Публикация

1947-04-11—Подача