(54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| Сварочный электрод | 1976 |

|

SU656783A1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

1

Изобретение относится к области сварочных материалов, преимущественно для сварки стабильноаустенитных коррозионностойких сталей и сплавов повышенной толщины, которые щироко применяются при изготовлении ответственного химического оборудования.

Для сварки указанных сталей и сплавов применяют различные сварочные материалы: электроды, проволоки, флюсы и защитные газы, обеспечивающие одинаковый или близкий химический состав металла щва по сравнению с основным металлом.

Известен состав порощковой проволоки, состоящий из малоуглеродистой стальной оболочки и порошкообразной щихты, содержащий следующие компоненты, вес. /о: Хром18-22

Молибден0,01-4,2

Ниобий0,05-0,8

Рутиловый концентрат4,5-6,5

Флюоритовый концентрат I-4,5 Фторцирконат натрия0,5-2

Малоуглеродистая сталь оболочкиОстальное.

Применение известной проволоки ферритного класса для сварки несущих слоев основного металла приводит к образованию аустенитно-ферритного металла шва с содержанием ферритной фазы от 30 до 70% с низкими пдастическими свойствами и вязкостью.

С целью повышения качества металла ujBa шихта дополнительно содержит марганец, мрамор при следующем соотношении компонентов проволоки, вес. %:

Флюоритовый концентрат 1,5-4,5 Рутиловый концентрат4,5-6,5

Хром22,5-25

Марганец4-12

Мрамор1-3

Малоуглеродистая сталь

оболочкиОстальное.

При предложенном содержании в шихте проволоки хрома и марганца в наплавленном металле обеспечивается аустенитноферритная структура с содержанием ферритной фазы от 10 до 40%. При перемешивании такого наплавленного металла с основным металлом достигается аустенитно-ферритная структура металла шва с содержанием

ферритной фазы , обладающего высокой стойкостью против образования горячих трещин, с высокими пластическими свойствами и вязкостью.

Выбранное соотношение остальных компонентов при содержании дополнительно мрамора позволяет обеспечить надежную защиту наплавленного металла от воздуха и получить высокие сварочно-технологические свойства порошковой проволоки.

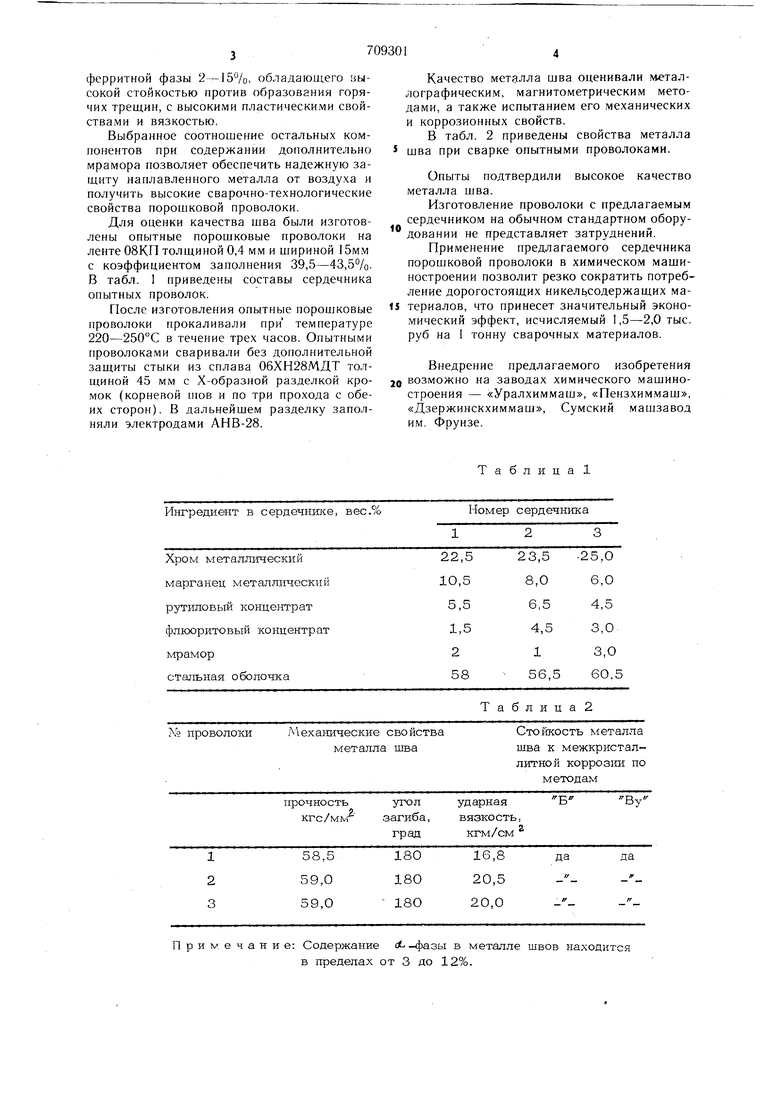

Для оценки качества шва были изготовлены опытные порошковые проволоки на ленте 08КП толщиной 0,4 мм и щириной 15мм с коэффициентом заполнения 39,5-43,5%. В табл. 1 приведены составы сердечника опытных проволок.

После изготовления опытные порошковые проволоки прокаливали при температуре 220-250°С в течение трех часов. Опытными проволоками сваривали без дополнительной защиты стыки из сплава 06ХН28МДТ толщиной 45 мм с Х-образной разделкой кро.мок (корневой П1ОВ и по три прохода с обеих сторон). В дальнейшем разделку заполняли электродами АНВ-28.

Ингредиент в сердечнике, вес.%

Механические свойства

л провопо7ш металла шва

Примечание: Содержание - -фазы в металле швов находится в пределах от 3 до 12%.

Качество металла шва оценивали металлографически.м, магнитометрическим методами, а также испытанием его механических и коррозионных свойств.

В табл. 2 приведены свойства металла шва при сварке опытными проволоками.

Опыты подтвердили высокое качество металла шва.

Изготовление проволоки с предлагаемым сердечником на обычном стандартном оборудовании не представляет затруднений.

Применение предлагаемого сердечника порошковой проволоки в химическом машиностроении позволит резко сократить потребление дорогостоящих никельсодержащих материалов, что принесет значительный экономический эффект, исчисляемый 1,5-2,0 тыс. руб на 1 тонну сварочных материалов.

Внедрение предлагаемого изобретения возможно на заводах химического машиностроения - «Уралхиммаш, «Пензхим.маш, «Дзержинскхиммаш, Сумский машзавод им. Фрунзе.

Таблица 1

Номер сердечника

Таблица2

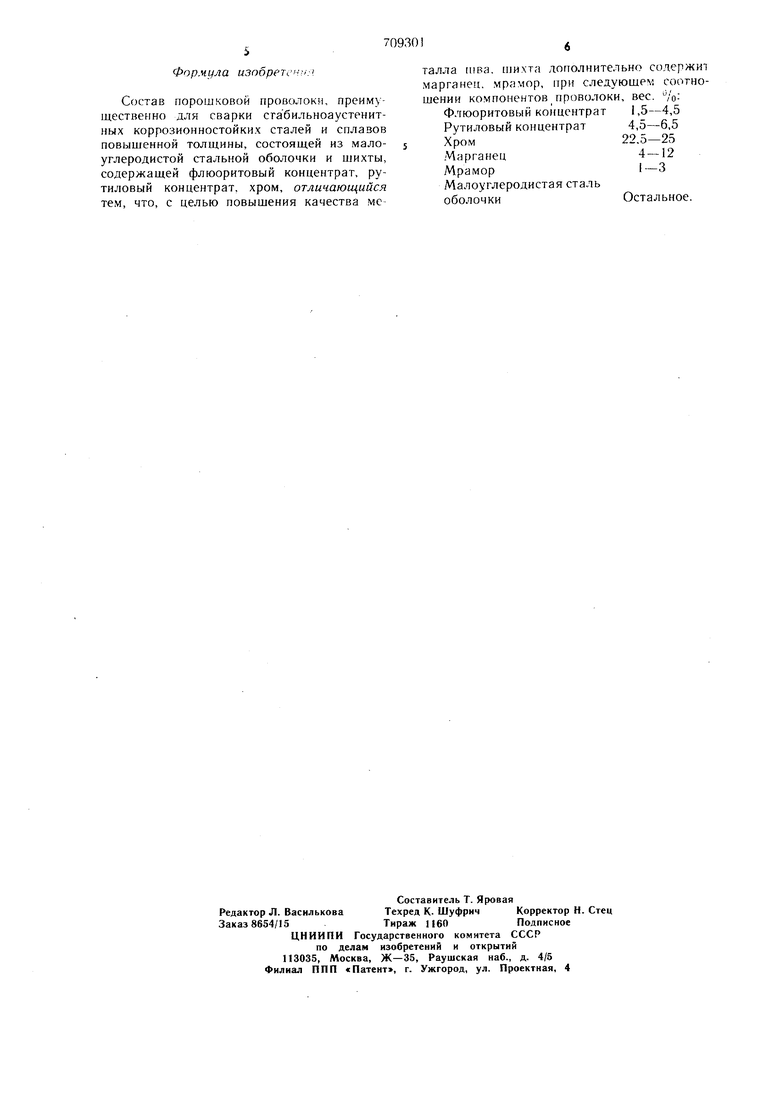

Стойкость металла шва к межкристаллитной корроз1ш по методам „70930 Формула изобретена: Состав порошковой проволоки, преимуществепно для сварки сгабильноаустенитных коррозионностойких сталей и сплавов повышенной толщины, состоящей из мало-5 углеродистой стальной оболочки и шихты. содержащей флюоритовый концентрат, рутиловый концентрат, хром, отличающийся тем, что, с целью повышения качества мс 1 талла (пва, шихта дополнительно солержит марганец, мрамор, при следующем соотношении компонентов проволоки, вес, /о; Флюоритов1 1Й концентрат 1,5-4,5 Рутиловый концентрат 4,5-6,5 Хром 22.5-25 Марганец 4 -12 Мрамор I-3 Малоуглеродистая сталь оболочки Остальное.

Авторы

Даты

1980-01-15—Публикация

1978-01-23—Подача