1

Данное изобретение относится к области сварки, в частности, к сварочным электродам.

Известен сварочный электрод, состоящий из стержня и покрытия, содержащего следующие компоненты, в вес.% 1Ь

Титановый концентрат 25-28 Рутиловый концентрат 26-29 Мрамор14-17

Ферромарганец8-11

Ферротитан4-8

Поташ3-6

плавиковый шпат 2-4 Каолин7-10

. Недостатком данного электрода является то, что металл шва, полученны этим электродом, обладает низкой про4остью.

Наиболее близким к изобретению по составу покрытия является сварочный электрод, состоящий из ctepжня и покрытия, содержащего следующие компоненты, ввес.% 2 .

Мрамор5-15

ФлюоритОБЫй

концентрат. 25-45 Двуокись титана 25-45 Марганец5-10

Хром5-10

2

Феррониобий

0,5-3 1 -4

Слюда 0,3-0,7

Поташ 5 -15

Магнезит

Никель-магниевая

5 -10

лигатура 0,4-1

Калиевая глыба

Недостатком данного электрода является низкие пластические свойства металла шва.

Для повышения качества металла шва при сварке хромистых сталей стежень выполнен из армкожелеза, а покрытие дополнительно содержит молиден, при следующем соотношении копонентов, в вес.%:

Флюоритовый

12-30

концентрат

Фторцирконат натрия 2-10

20-50

Хром мета.плический

Ниобий 0,005-1

Слюда 0,005-3

Молибден 0,005-4,5

Рутиловый концентрат Остальное

Применение в качестве сердечника чистого железа с весьма низким содержанием углерода, азота, серы, фофора, кремния, а также выбор компонентов электродного покрытия, не науглероживающего наплавленный металл при сварке, а также характеризующегося образованием при сварке шлака/ хорошо смачивающего металл элек тродных капель и сварочной ванны, способствует достижению низких концентраций углерода, азота и других вредных примесей в металле шва. Отсутствие науглероживания наплавленного металла компонентагии электродного покрытия связано с тем, что в составе последнего нет карбонатов. Хорошая смачивающая способность металла шлаком достигается благодаря наличиюв электродном покрытии фтор цирконата натрия и рутилового концентрата. В этом случае в значитель ной мере жидкий металл сварочной ва ны и электродных капель защищен от проникновения азота из окружающей среды (воздуха). , Таким образом, сочетание весьма чистого по примесям сердечника элек тродного покрытия, не науглероживаю 34 щего наплавленный металл и эффективно, защищающий его от взаимодействий с воздухом, позволяет получить требуемое качество ферритного металла щва с высокими пластическими свойствами и ударной вязкостью. Для оценки качества металла шва были изготовлены методом опрессовки электроды диаметром 4 мм из проволоки, полученной из чистого железа марки 005ЖР по ТУ 14-1-128-71, имеющей следующий химический состав: Углерод 0,003 Кремний 0,01 Марганец 0,003 Сера.0,002 Фосфор-0,003 Хром0,005 Никель0,02 Азот0,01 Ниже в таблице 1 приведен состав электродных покрытий. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1976 |

|

SU623684A1 |

| Состав электродного покрытия | 1980 |

|

SU959966A1 |

| Состав порошковой проволоки | 1978 |

|

SU709301A1 |

| Электрод для сварки высокопрочных сталей | 1989 |

|

SU1785860A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

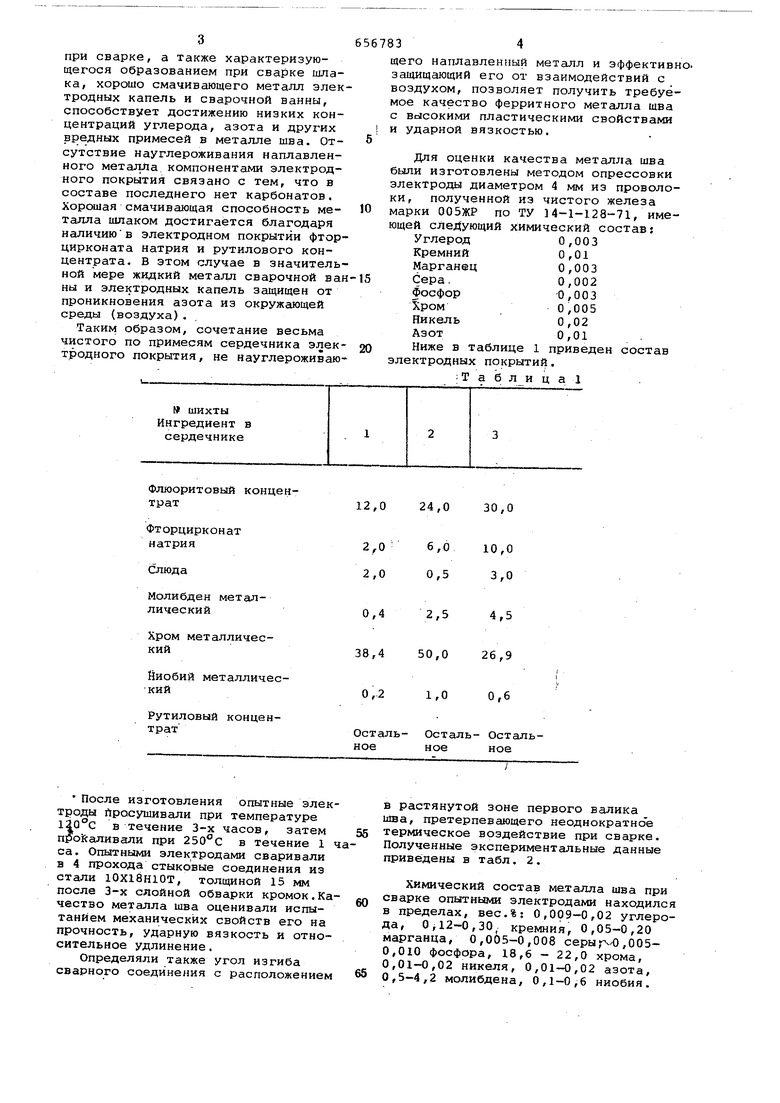

Флюоритовый концентрат

Фторцирконат натрия

Слюда

Молибден металлический

Хром металлический

Йиобий металлический

Рутиловый концентрат После изготовления опытные элек троды Лросушивали при температуре в течение 3-х часов, затем прокаливали при в течение 1 са. Опытными электродами сваривали в 4 прохода стыковые соединения из стали 10Х18Н10Т, толщиной 15 мм после 3-х слойной обварки кромок.Ка чество металла шва оценивали испытанием механических свойств его на прочность, ударную вязкость и относительное удлинение. Определяли также угол изгиба сварного соединения с расположением

24,030,0

6,010,0

0,53,0

2,54,5

50,026,9

1,00,6

Осталь- Осталь- Остальное ное нов в растянутой зоне первого валика шва, претерпевающего неоднократное термическое воздействие при сварке. Полученные экспериментальные данные приведены в табл. 2. Химический состав металла шва при сварке опытными электродами находился в пределах, вес.%: 0,009-0,02 углерода, 0,12-0,30, кремния, 0,05-0,20 марганца, 0,005-0,008 серы,0,0050,010 фосфора, 18,6 - 22,0 хрома, 0,01-0,02 никеля, 0,01-0,02 азота, 0,5-4,2 молибдена, 0,1-0,6 ниобия.

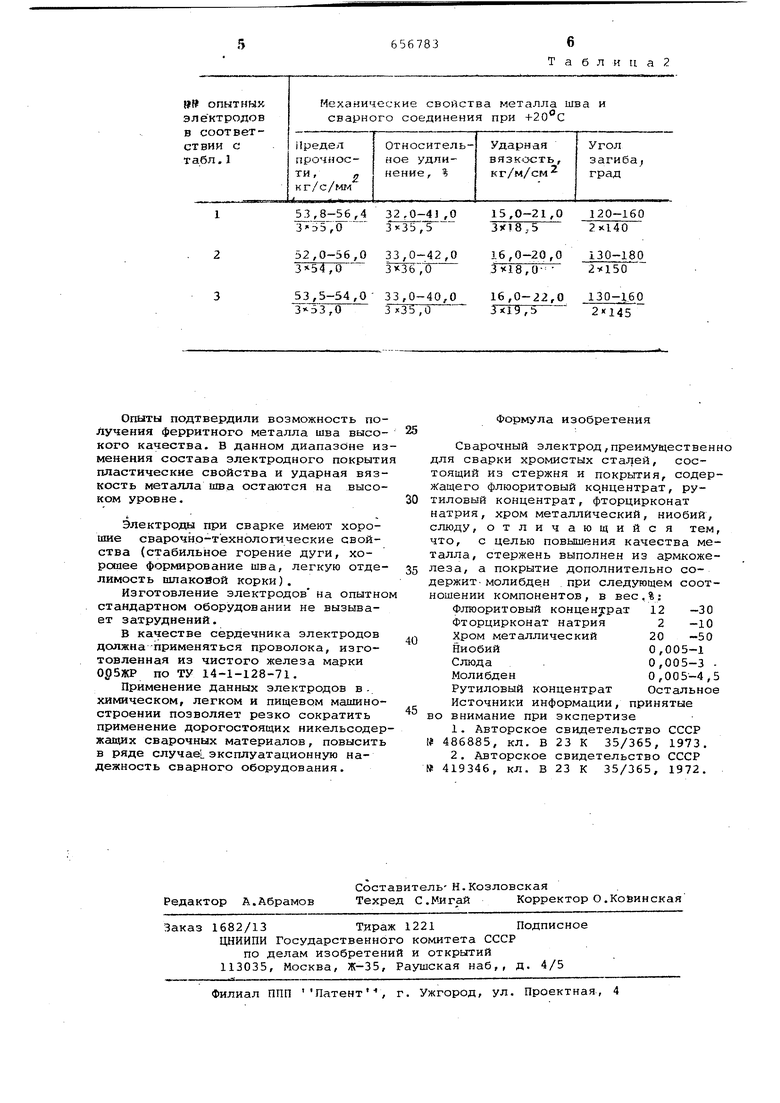

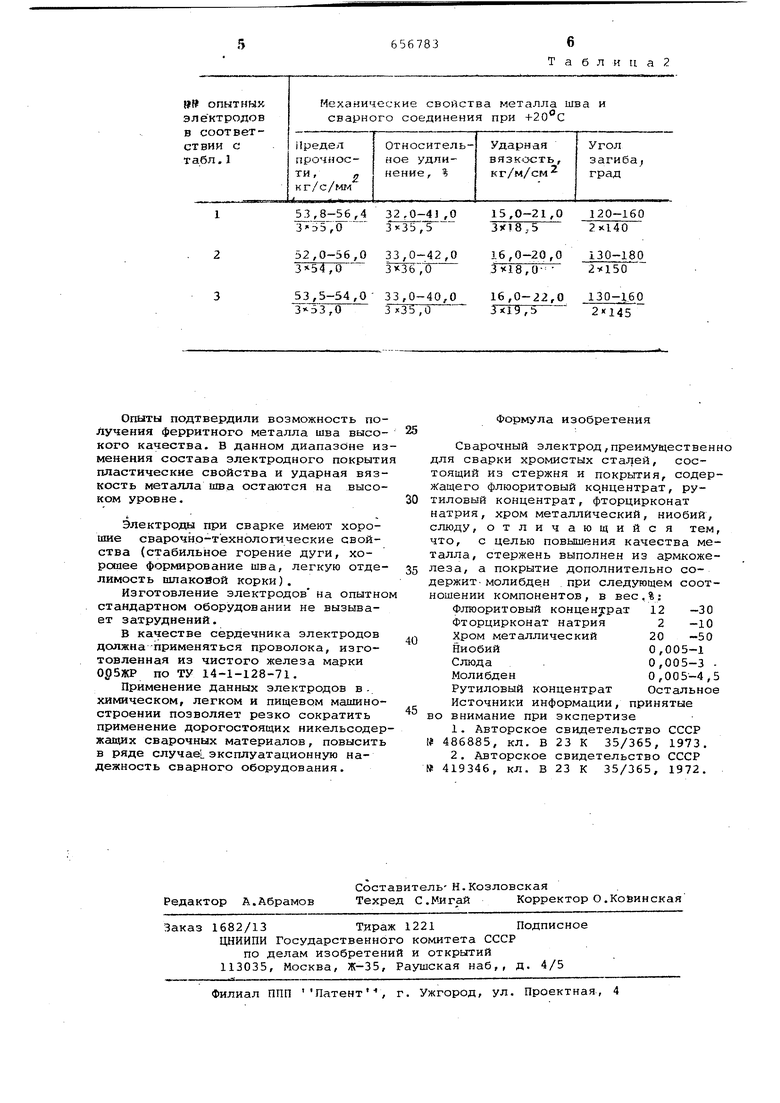

Механические свойства металла шва и

№ опнтнык сварного соединения при +20°С электродов

53,8-56,4 Зэ5,0

52,0-56,0 ,0

53,5-54,0 ,0

Опыты подтвердили возможность получения ферритного металла шва высокого качества. В данном диапазоне изменения состава электродного покрыти пластические свойства и ударная вязкость металла шва остаются на высоком уровне.

Электроды при сварке имеют хорошие сварочно-технологические свойства (стабильное горение дуги, хорошее формирование шва, легкую отделимость шлаковой корки).

Изготовление электродов на опытно стандартном оборудовании не вызывает затруднений.

В качестве сердечника электродов дсшжна -применяться проволока, изготовленная иэ чистого железа марки ОРЗЖР по ТУ 14-1-128-71.

Применение данных электродов в.. химическом, легком и пищевом машиностроении позволяет резко сократить применение дорогостоящих никельсодержащих сварочных материалов, повысить в ряде случаеЬэксплуатационную надежность сварного оборудования.

Т а б л и ti а 2

15,0-21,0 120-160

43,0

,5 5

2x140

16,0-20,0 130-180

42,0 ,0-2i150

40,0

16,0-22,0

130-160

,5 2145

Формула изобретения

Сварочный электрод,преимущественно для сварки хромистых сталей, состоящий из стержня и покрытия, содержащего флюоритовый ко.нцентрат, рутиловый концентрат, фторцирконат натрия, хром металлический, ниобий, слюду, отличающийся тем, что, с целью повышения качества металла, стержень выполнен из армкожелеза, а покрытие дополнительно содержит- молибде.н при следующем соотношении компонентов, в вес , %:

Флюоритовый конценурат 12 -30 Фторцирконат натрия 2 -10 Хром металлический 20 -50 Ниобий0,005-1

Слюда .0,005-3 Молибден0,005-4,5

Рутиловый концентрат Остальное Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-15—Публикация

1976-10-11—Подача