(54) ШИХТА ДЛЯ ПОРОШКОВОЙ ПРОВОЛОКИ

2,8-4,0

Ферромолибде н 1,6-4,0

Феррованадий 2,5-5,2

Ферромарганец 2,5-5,3

Ферросилиций 0,2-2,0

Ферроиттрий

Алюминиевый порошок 1,6-2,6 Мрамор7,5-9,5

Сода кальцинированная. 5-6,5 Железный порошок Остальное. Для получения мартенсита замещения в наплавленном металле, химический состав металла шва подбирается таким образом,, что не происходит образования массивного феррита или продуктов распада аустенита (при высокой температуре начала- - с(-превращения) , а также отсутствует остаточный аустенит (при низкой температуре начала - ci. превращения) .

Этим условиям отвечает введение в шихту, вес.%: 19,0-33,0 никеля; О,5-6,5 хрома i 2,8-4,0 ферромолибдена и 1,6-4,0 феррованадия. При указанных содержаниях компонентов обеспечивается получение в металле шва малоуглеродистого никелевого мартенсита, в котором достигается достаточно в(ысокая плотность подвижных дислокаций, что .способствует релаксации напряжений, возникающих в процессе охлаждения металла шва и околошовной зоны.

При малых содержаниях никеля введние хрома способствует образованию мартенсита замещения, снижая температуру началаТ- о- превращения. Введе.ние металлического хрома вызвано необходимостью ограничивать содержание углерода в металле шва.

Ванадий и молибден, вводимые в виде феррованадия и ферромолибдена, связывают углерод в карбиды и выводят его из твердого раствора, что повыиает подвижность дислокаций, а следовательно, и релаксационную способность мартенсита. Кроме того, ванадий и молибдены, введенные в указанных количествах совместно, улучшают механические свойства сварного шва при комнатной и низких темпераТурах .

Содержание 0,2-2,0 вес.% ферроиттрия в шихте повышает релаксационную способность мартенсита и улучшает механические свойства за счет измельчения структуры металла шва и очщения границ зерен от примесей. Иттрий , обладая высоким сродством к : кислороду и сере, благоприятно изменяет состав, форму и расположение неметаллических включений в металле шва.

Газошлакообразующая часть шихты, содержащая, вес.%: 9,0-15,0 рутилового концентрата; 6,5-10,0 флюоритового концентрата; 7,5-9,5 мрамора элекродного и 5,0-6,5 воды кальцинирован.ной, позволяет обработат ь металл

сварочной ванны шлаком, снизить содержание в нем газов и неметаллических включений.. Рутиловый концентрат обеспечивает устойчивое горение дуги и хорошее формирование швов, уменьшает разбрызгивание электродного ме талла.

Совместное введение мрамора элект|родного и соды кальцинированной обеспечивает равномерное выделение углекислого газа в широком диапазоне температур и способствует равномерному плавлению сердечника и оболочки порошковой проволоки.

Флюоритовый концентрат, являясь флюсукнцим реагентом, обеспечивает минимальное содержание неметаллических включений в металле шва.

Введение 1,5-4,2 вес.% ферромарганца и 2,5-5,3 вес.% ферросилиция позволяет хорошо раскислять металл сварочной ванны. В указанных количествах ферромарганец и ферросилиций в присутствии алюминия, кроме раскисления металла сварочной ванны, ускоряют процесс десульфурации, причем сера удаляется одновременно с кислородом.

Нейтрализация вредного влияния азота обеспечивается введением в шихту порошковой проволоки нитридоoбpaзsтащeгo элемента - алюминия в;количестве 1,6-2,6 вес.%. Недостаточно количество алюминия приводит к образованию пор, а при больших его содержаниях появляется опасность окрупчивания шва при нагреве до 400-500 с

Кремнефтористый натрий, введенный в количестве 1,6-2,6 вес.% совместно с флюоритовнм концентратом, вбольше степени уменьшает содержание водород в металле шва и исключает пористость чем при использовании одного флюоритового концентрата.

Таким образом, предлагаемая шихта для порошковой проволоки с внутренне защитой, позволяет получить качественый металл шва со структурой безуглеродистого никелевого мартенсита, который обеспечивает релаксацию напряжений в шве и околошовной зоне, что приводит к снижению уровня остаточных напряжений и деформации в свареной конструкции.

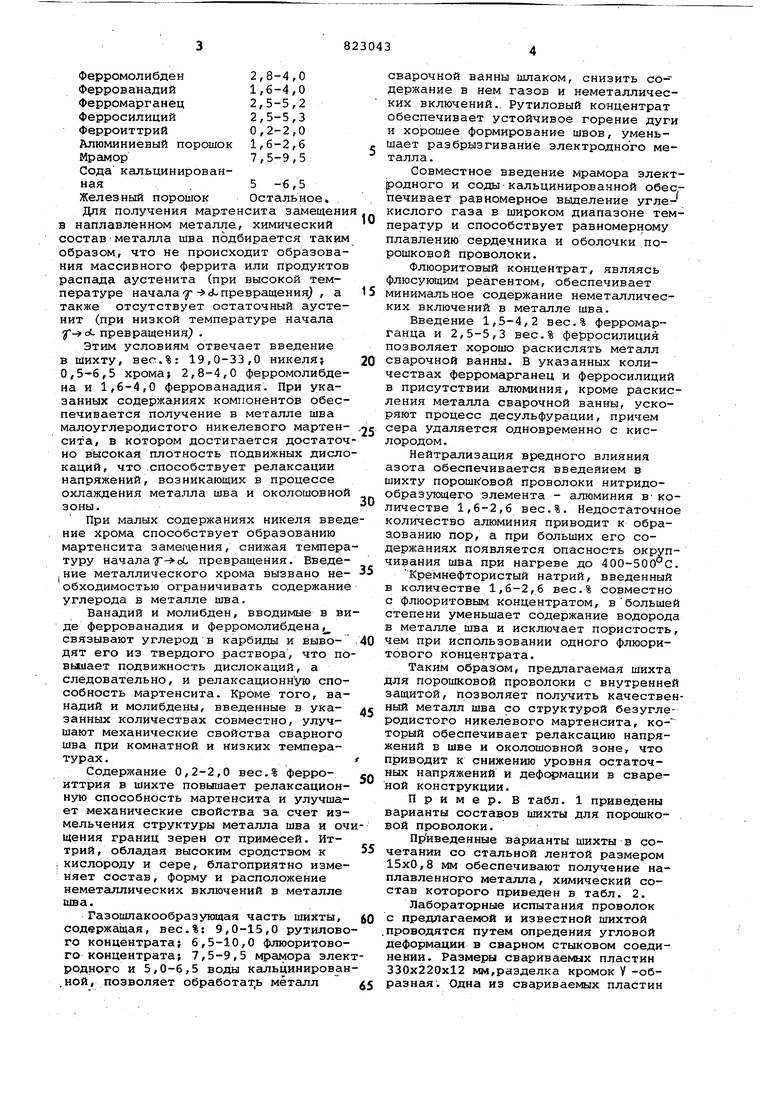

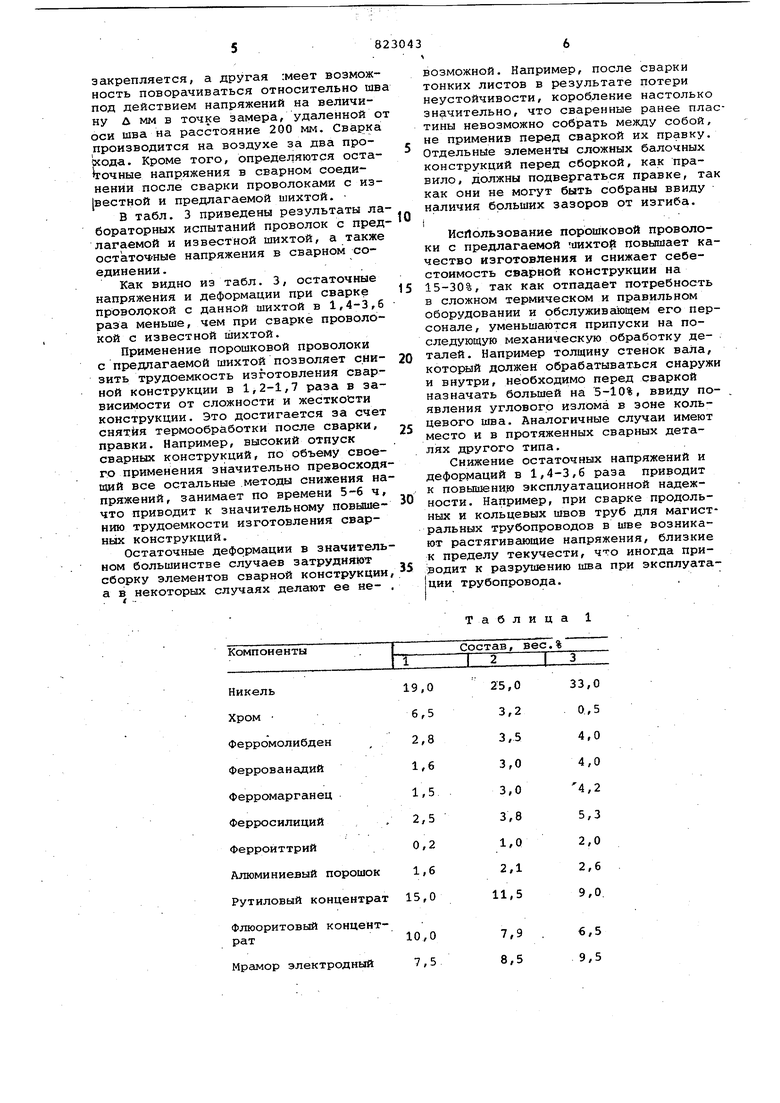

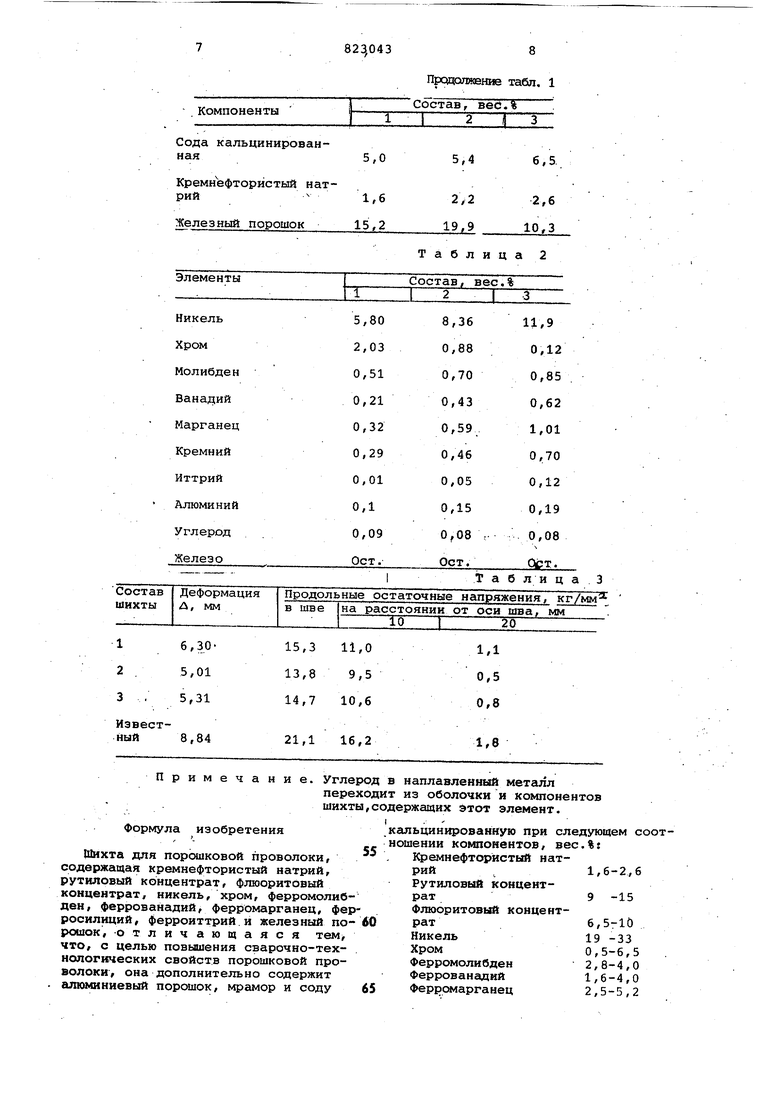

Пример. В табл. 1 приведены варианты составов шихты для порошковой проволоки.

Приведенные варианты шихты в сочетании со стальной лентой размером 15x0,8 мм обеспечивают получение наплавленного металла, химический состав которого приведен в табл. 2.

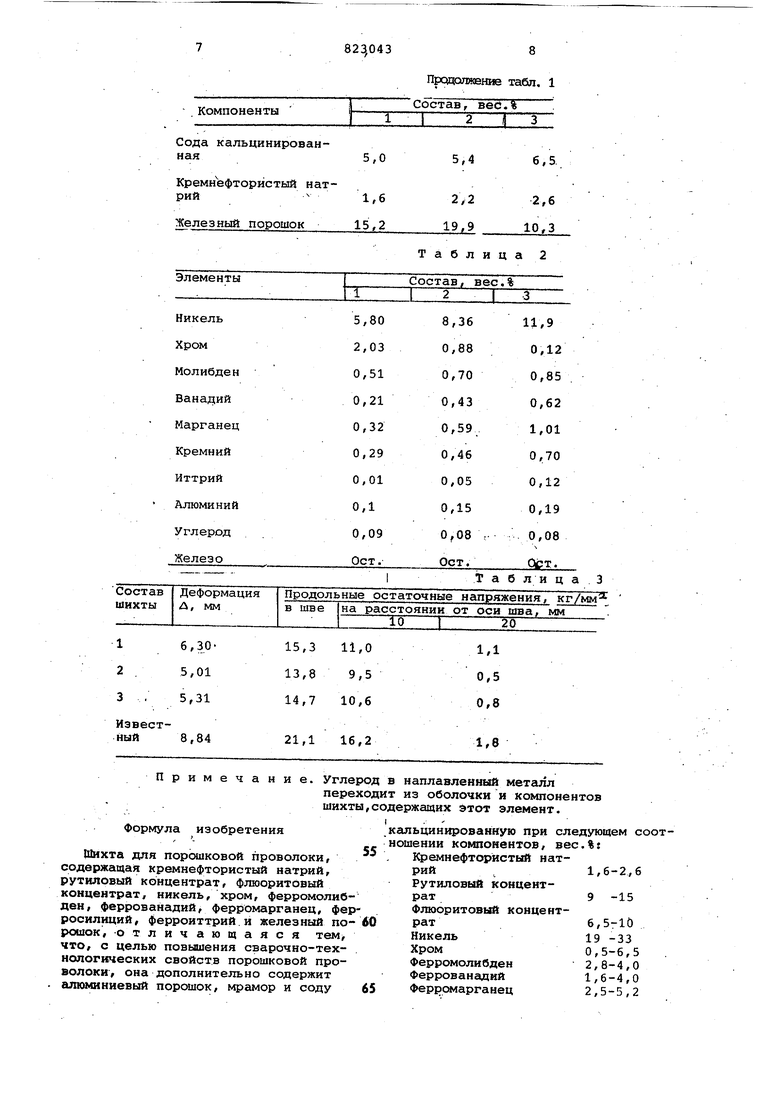

Лабораторные испытания проволок с предлагаемой и известной шихтой .проводятся путем опредения угловой деформации в сварном стыковом соединении. Размеры свариваемых пластин 330x220x12 мм,разделка кромок У-образная. Одна из свариваемых пластин закрепляется, а другая :меет возможность поворачиваться относительно шв под действием напряжений на величину Д мм в точке замераг удаленной о оси шва на расстояние 200 мм. Сварка производится на воздухе за два проасода. Кроме того, определяются оста гочные напряжения в сварном соединении после сварки проволоками с из вестной и предлагаемой шихтой. В табл. 3 приведены результаты ла бораторных испытаний проволок с пред лагаемой и известной шихтой, а также ocTaToytHbie напряжения в сварном соединении. Как видно из табл. 3, остаточные напряжения и деформации при сварке проволокой с данной шихтой в 1,4-3,6 раза меньше, чем при сварке проволокой с известной шихтой. Применение порошковой проволоки с предлагаемой шихтой позволяет снизить трудоемкость изготовления сварной конструкции в 1,2-1,7 раза в зависимости от сложности и жесткости конструкции. Это достигается за счет снятия термообработки после сварки, правки. Например, высокий отпуск сварных конструкций, по объему своего применения значительно превосходя щий все остальные .методы снижения на пряжений, занимает по времени 5-6 ч, что приводит к значительному повышению трудоемкости изготовления сварHbix конструкций. Остаточные деформации в значительном большинстве случаев затрудняют сборку элементов сварной конструкции а в некоторых случаях делают ее неТаблица 1 возможной. Например, после сварки тонких листов в результате потери неустойчивости/ коробление настолько значительно, что сваренные ранее пластины невозможно собрать между собой, не применив перед сваркой их правку. Отдельные элементы сложных балочных конструкций перед сборкой, как правило, должны подвергаться правке, так как они не могут быть собраны ввиду наличия больших зазоров от изгиба. 1. , ИсЛользование порошковой проволоки с предлагаемой шихтой повышает качество изготовления и снижает себестоимость сварной конструкции на 15-30%, так как отпадает потребность в сложном термическом и правильном оборудовании и обслуживающем его персонале/ уменьшаются припуски на последующую механическую обработку деталей. Например толщину стенок ваЛа/ который должен обрабатываться снаружи и внутри, необходимо перед сваркой назначать большей на 5-10%, ввиду появления углового излома в зоне кольцевого шва. Аналогичные случаи имеют место и в протяженных сварных деталях другого типа. Снижение остаточных напряжений и деформаций в 1/4-3/6 раза приводит к повышение эксплуатационной надежности. Например, при сварке продольных и кольцевых швов труб для магистральных трубопроводов в шве возникают растягивающие напряжения/ близкие к пределу текучести, что иногда приводит к разрушению шва при эксплуатации трубопровода.,

ПродолжЕмме табл, 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Состав шахты порошковой проволоки | 1990 |

|

SU1706817A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| Шихта порошковой проволоки | 1976 |

|

SU912453A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

Сода кальцинированная

Кремнефтористый натИзвест21,1 16,2 ный 8,84

Примечание. Углерод в наплавленный металл

переходит из оболочки и компонентов шихты,содержащих этот элемент. Формула изобретения Шихта для порошковой проволоки, содержащая Кремнефтористый натрий, рутиловый концентрат, флюоритовый концентрат, никель, хром, ферромолиб ден, феррованадий, ферромарганец, фе росилиций, ферроиттрий и железный по рошок, отличающаяся тем, что/ с целью повышения сварочно-технологических свойств порошковой проволоки, она дополнительно содержит алюминиевый порошок, мрамор и соду

5,4

6,5

1,8 ьцинированную при следующем соотении компонентов/ вес.%: Кремнефтористый натрий ,1,6-2,6 Рутиловый концентрат9-15Флюоритовый концентрат6,5-1й Никель 19-33 Хром 0,5-6,5 Ферромолибден 2,8-4,0 Феррованадий 1,6-4,0 Ферромарганец 2,5-5,2 9 Ферросилиций Ферроиттрий Алка«шниевый порошок . Мрамор Сода кальцинированнаяЖелезный порошок , 2,5-5,3Источники информации, 0,2-2,0принятые во внимание при экспертизе 1,6-2,61. Авторское свидетельство СССР 7,5-9,5 559804, кл. В 23 К 35/368, 15.01.76, 5 2. Авторское свидетельство СССР 5 -6,5по заявке № 2623350, Остальное.кл, В 23 К 35/368, 02.02.78. .

Авторы

Даты

1981-04-23—Публикация

1979-07-05—Подача