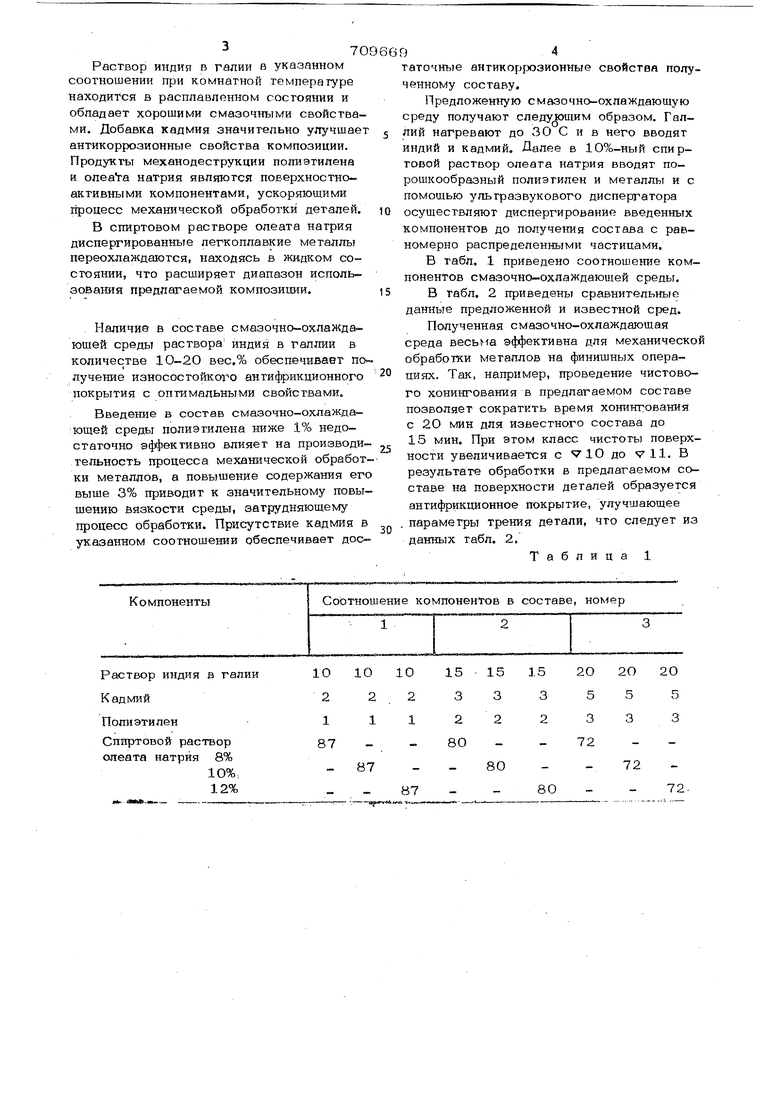

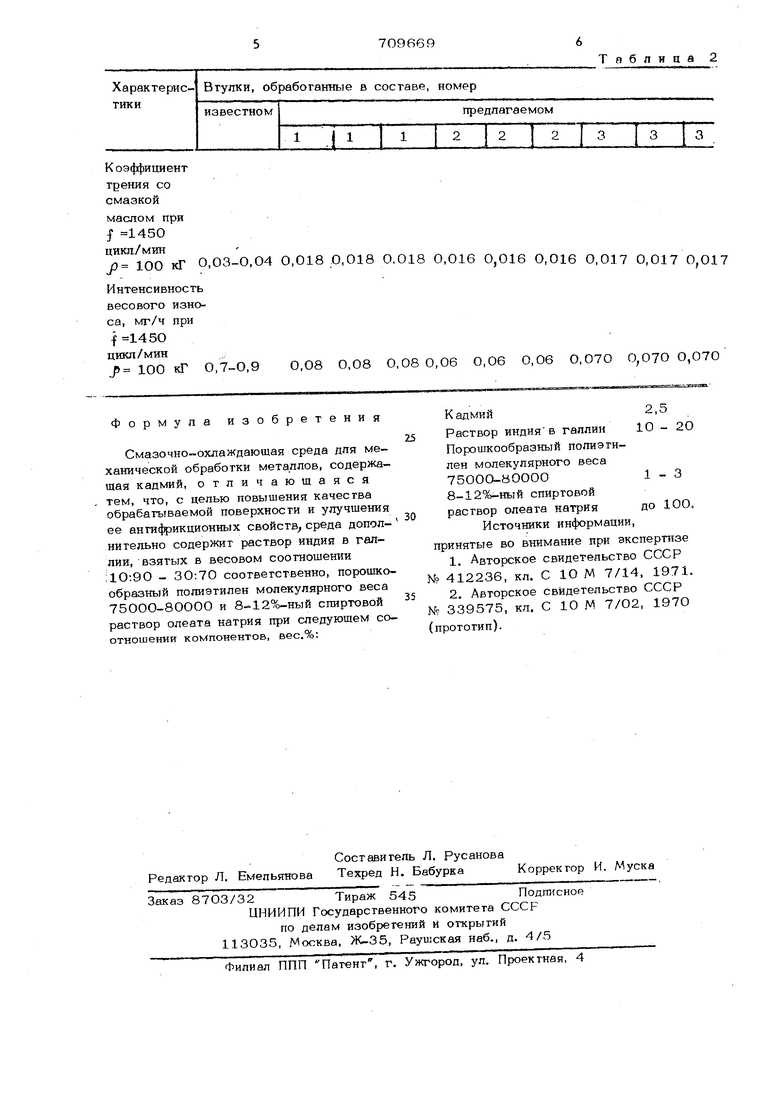

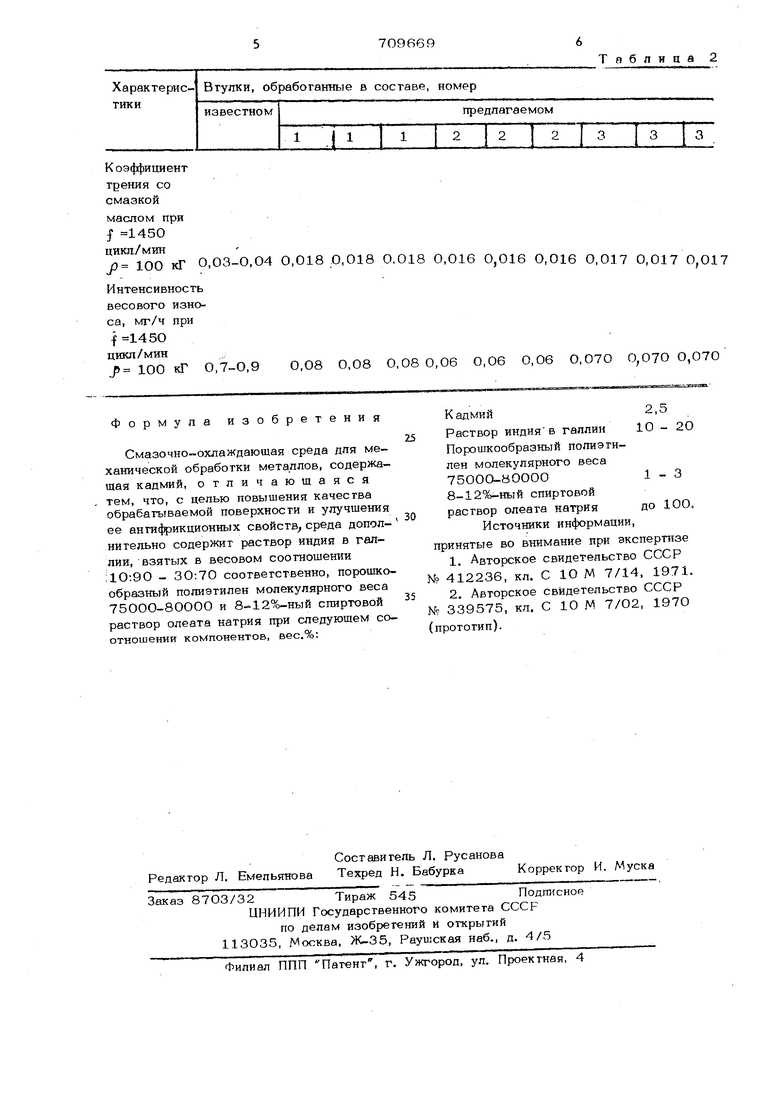

Изобретение относится к смазкам и мо жет найти широкое применение в производстве деталей различных узлов трения. Известна смазка для холодной обработки металлов давлением, содержащая стеарат металлов, сернистый молибден и полиэтилен 1 . Использование такой смазки при повышенных температурах нежелательно. Известно использование в качестве сма зочно-охлаждаюшей среды для сверления малоуглеродистой стали сплава кадмия и висмута 2 . Использование легкоплавких металлов в качестве смазки является весьма эффективным, так как металлы вследствие высоких теплопроводности и теплоемкости обеспечивают исключительно интенсивный отвод тепла от зоны трения (резания), в результате чего режимы трения: (резания) становятся менее жесткими. Однако сплав кадмия и BHCNiyTa в качестве смазочно- охлаждающей среды используется в расплавленном состоянии, для чего его необходи МО подогревать. Кроме того, известная смазка не влияет на фрикционные свойства эксплуатирующейся в дальнейшем детали узла трения. Целью изобретения является повышение качества обрабатываемой, поверхности и улучшение ее антифрикционных свойств. Поставленная цель достигается тем, что смазочно-охлаждающая среда, содержащая кадмий, согласно изобретению дополнительно содержит раствор индия в галлии, взятых в весовом соотношении 1О:9О - 30-7О соответственно, порош- кообр)азный полиэтилен молекулярного веса 75ООО-8ОООО и 8-12%-ный спиртовой раствор олеата натрия при следующем соотношении компонентов, вес.%: Кадмий2-5 Раствор индия в галииЮ - 20 Порошкообразный полиэтилен молекулярного веса 75ООО8ОООО1-38-12%-ный спиртовой раствор олеата натриядо 1ОО. Раствор индия в галии в указанном соотношении при комнатной темперагуре находится в расплавленном состоянии и обладает хорошими смазочными свойствами. Добавка кадмия значительно улучшае антикоррозионные свойства композиции. Продукты механодеструкции полиэтилена и олеага натрия являются поверхностноактивными компонентами, ускоряющими процесс механической обработки деталей, В спиртовом растворе олеата натрия диспергированные легкоплавкие металлы переохлаждаются, находясь в жидком состоянии, что расширяет диапазон использования предлагаемой композиции. Наличие в составе смазочно-охлаждаюшей среды раствора индия в галлии в количестве 10-20 вес.% обеспечивает по лучетше износостойкого антифрикционного покрытия с оптимальными свойствами. Введение в состав смазочно-охлажда- :ющей среды полиэтилена ниже 1% недостаточно эффективно влияет на производи тельность процесса механической обработ ки металлов, а повышение содержания ег выше 3% приводит к значительному повы шению вязкости среды, затрудняющему процесс обработки. Присутствие кадмия в указанном соотношении обеспечивает доо таточные антикор юзионные свойства полученному составу. Предложенную смазочно-охлаждающую среду получают следующим образом. Галлий нагревают до ЗО С и в него вводят индий и кадмий. Далее в 10%-ный спиртовой раствор олеата натрия вводят порошкообразный полиэтилен и металлы и с помощью ультразвукового диспергатора осуществляют диспергирование введенных компонентов до получения состава с равномерно распределенными частицами, В табл, .1 приведено соотноше ше компонентов смазочно-охлаждающей среды. В табл, 2 приведены сравнительные данные предложенной и известной сред. Полученная смазочно-охлаждаюшая среда весьма эффективна для механической обработки металлов на финишных операциях. Так, например, проведение чистового хонингования в предлагаемом составе позволяет сократить время хонингования с 2О мин для известного состава до 15 мин. При этом класс чистоты поверхности увеличивается с V10 до vll. В результате обработки в предлагаемом составе на поверхности деталей образуется антифрикционное покрытие, улучшающее параметры трения детали, что следует из данных табл, 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для холодной прокатки металлов | 1990 |

|

SU1728295A1 |

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1054381A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Технологическая смазка для холодной обработки металлов давлением | 1984 |

|

SU1168591A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ КОЛЕСО - РЕЛЬС | 2000 |

|

RU2181754C2 |

| Металлоплакирующая присадка | 1979 |

|

SU859425A1 |

| Твердая смазка и способ ее получения | 1980 |

|

SU891761A1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1996 |

|

RU2109798C1 |

олеата натрия 8% 10%, 12%

72

80

80

87 К оэффициент трения со смазкой маслом при i 1450 цикл/мин / 100 кГ 0,03-0,04 0,018 .0,018 О.018 Интенсивность весового износа, мг/ч при f 145О цикл/мин J 100 кГ О,7-О,9 0,08 0,08 0,08 0

Формула изобретения

Смазочно-охлаждаюшая среда для механической обработки металлов, содержащая кадмий, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности и улучшения ее антифрикционных свойств среда дополнительно содержит раствор индия в галлии, взятых в весовом соотношении :1О:90 - 30:70 соответственно, порошкообразный полиэтилен молекулярного веса 750ОО-80ООО и 8-.12%-ный спиртовой раствор олеата натрия при следующем соотношении компонентов, вес.%:

Кадмий2,5

Раствор индияв галлии 10 - 2О Порошкообразный полиэтилен молекулярного веса 750ОО-800ОО1-3

8-12%-ный спиртовой раствор олеата натриядо 10О,

Источники информации, принятые во внимание при эксперт15зе

2,Авторское свидетельство СССР N9 339575, кл. С 10 М 7/О2, 197О (прототип). 0,016 0,016 О,016 О,017 0,017 0017 ,06 0,06 О,06 О,070 0,07О О,070

Авторы

Даты

1980-01-15—Публикация

1977-12-07—Подача