Изобретение относится к металлообработке, а именно к технологическим смазкам, применяемым при холодной обработке металлов давлением. Цель изобретения - повышение качества обработанной поверхности, стойкости формующего инструмента, а тифрикционных и противозадирнь1х свойств смазки, В предлагаемой смазке полиэтилен высокого давле шя марки 16803-070 или Т6204-020 (ГОСТ 16 337-77), модифицированный перекисью лаурйла (ТУ 6-01-464-80), выполняет роль смазочного компонента. В качестве полимерной добавки мр;кет бьггь ис-ТГ пользован и модифи1р1рованньщ вторич ный полиэтилен,представляющий собой мелкоизмельченную пленку, бывшую в употреблении в качестве тепличных покрытий j мещкрв для удобрений и других сьшучих материалов. Как показали исследования,.меди.фшсащ1я полимерной добавки обеспечи вает значительное повьвйенйе |Ффекти ности технологической смазки вследствие увеличения адгезионной прочно сти последней к металлу почти в 2 р за. Процесс модификации полиэтилена перекисью лаурила осуществляют в ра плаве при постоянном перемешивании в те шературном интервале ISO-ISS C в течение 1ч. Гексахлор-п-ксилол (ГОСТ 6-09-15 294-78) выполня ет в данной композиции функцию противозадирной присадки н обеспечивает более низкие вязкостные характеристики. Дополнитель но введенная перекись лаурила является источником активных радикалов, которые принимагот участие в полирекомбинации гексахлор-п-ксилола в процессе обработки, метгшлов, что вы зывает увеличение молекулярной массы последнего. При приготовления смазки используют также олеиновую кислоту (ГОСТ 7580-55) и триэтаноламин (ГОСТ 6-02-916-74). Для испытаний приготовляют следу шле смазки, состав которых приведен в табл, 1..

Приготовление технологической смазки осуществляют растворением,МОднфицированного полиэтилена в минеральном масле при 120-130®С и постоянном перемешивании в течение 2-3 ч. 1

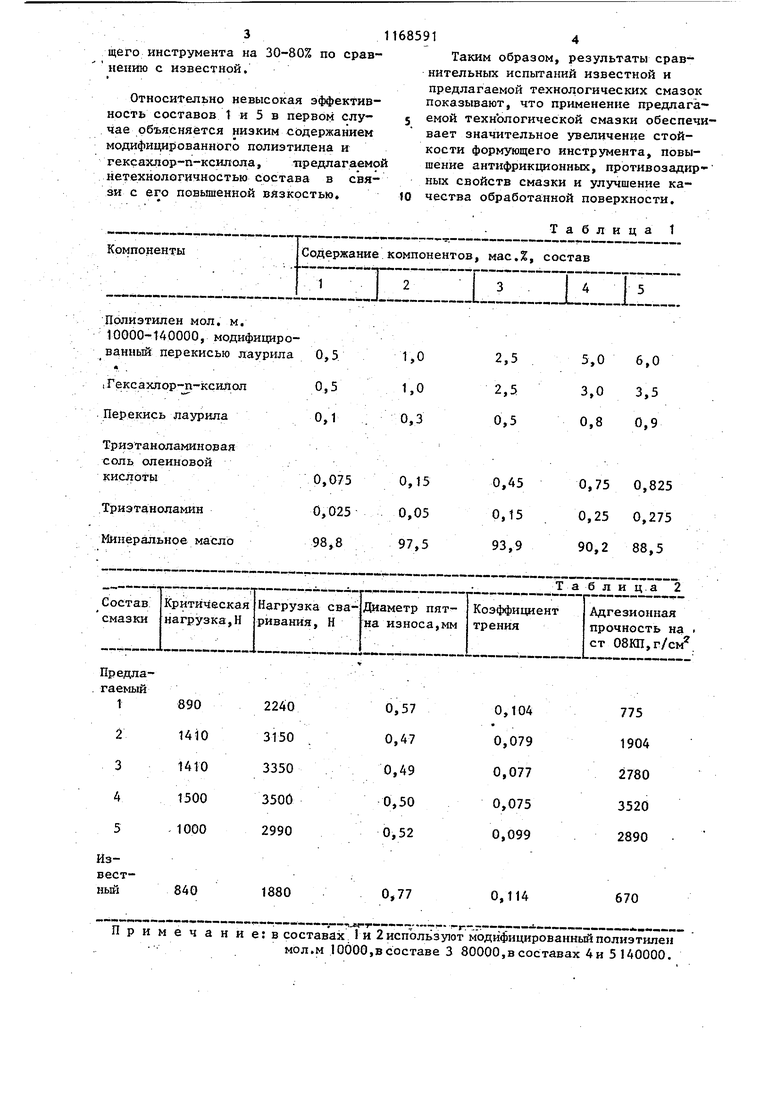

Как видно из табл, 3, применение предлагае.мой технологической смазки обеспечивает высокое качество обработанной поверхности деталей и позволяет Повысить стойкость формую12В охлажденньй до 85-90 0 раствор полш ера вводят расчетное количество гексахлрр-п-ксилола и перекиси лаурила, продолжая перемеишвание до получения гомогенного раствора. Далее полученный раствор охлаждают до 3540°С и по достижении указанной температуры добавляют расчетное количество трйэтаноламйна и триэтаноланиновой со- ли олеиновой кислоты. Смесь перемешивают .в течение 1 ч. Технологическая смазка представляет собой однородH3W) жидкость коричневого цвета. Результаты сравнительных испытаний предлагаемой и известной смазок антифрикционных и противозадирных свойств на четырехшарнковой ратине трения приведены в табл, 2, Из.приведенных результатов следует, что применение составов 2-4 позволяет значительно повысить противозадирные/.и антифрикционные свойства смазки, ;При этом величины.критической нагрузки и нагрузки сваривания возрастают более чем в 2 раза, а износ рабочей поверхности и коэффициент-Т онтактного трения, снижаются в 4 раза и на 35% соответственно. Эффективность технологических смазок предлагаемого и известного . составов в эксплуатационных условиях оценивают на однокривошипном открытом прессе простого действия усилием 15 тс при вытяжке трех деталей типа стаканчик из стальных заготовок (Ст, 3 по.ГОСТ 380-71) на различную глубину; первую Деталь на глубину .20 мм, вторую на глубину 34 мм, третью на глубину 40 мм, Заготовками служат .цилиндрические образцы высотой 2,5 мм и диаметром для первой детали 120 мм (шифр . .оснастки ВП 6510-040), для второй :500 мм (шифр оснастки ВП 65.10-016); для третьбй 100 мм ( оснастки ВП 6512-510), В ходе испытаний оценивают стойкость . оснастки (количество ударов до переишифовки инструмента), шероховатость поверхности деталей и среднее усилие вытяжки. Результаты испытаний представлены в табл, 3,

3

щего инструмента на 30-80% по сравнению с известной.

Относительно невысокая эффективность составов t и 5 в первом случае объясняется низким содержанием модифицированного полиэтилена и гексахдор-п-ксилола, -предлагаемо нетехнологичностью состава в связи с его повьшенной вйзкостью

914

Таким образом, результаты сравнительных испытаний известной и предлагаемой технологических смазок показывают, что применение предлагаемой технологической смазки обеспечивает значительное увеличение стойкости формующего инструмента, повышение антифрикционных, противозадирных свойств смазки и улучшение качества обработанной поверхности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1986 |

|

SU1362742A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1987 |

|

SU1479492A1 |

| Технологическая смазка для волочения труб | 1980 |

|

SU883160A1 |

| Смазка для холодной обработки металлов давлением | 2024 |

|

RU2841333C1 |

| Смазка для механической обработки металлов | 1990 |

|

SU1778163A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1983 |

|

SU1142502A1 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2012 |

|

RU2495094C1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая минеральное масло, триэтаноламин, модифицированный полиэтилен и хлорсодержащую присадку, отличающаяся тем, что, с целью повышения качества обработанной поверхности, стойкости формующего инструмента, антифрикционных и противозадирных свойств смазки, она дополнительно содержит перекись лаурила и триэтаноламиновую соль олеионовой кислоты, в качестве модифицированного полиэтилена модифицированный перекиськ лаурила полиэтилен мол.м. 10000-140000 и в качестве хлореодержащей присадки гексахлор-п-ксилол при следующем соотношении компонентов, мас.%: Модифицированный пере о кисью лаурила поли(Л этилен мол.м. 10000-140000 1,0-5,0 Гексахлор-п-ксилол ,0 Перекись лаурила 0,3-0,8 Триэтаноламиновая соль олеиновой кислоты0,15-0,75 Триэтаноламин 0,05-0,25 Од Минеральное масло Остальное СХ) ел ;о

Примечани егв составах I и 2 используют модифицированный полиэтилен мол.м 10000,в составе 3 80000,в составах 4и 5 140000.

Таблица 3

| Гороховский Г.А | |||

| Полимеры в технологических процессах обработки металлов | |||

| Киев Наукова думка,1977, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Технологическая смазка для волочения труб | 1980 |

|

SU883160A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-07-23—Публикация

1984-03-30—Подача