(54) ТВЕРДАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикционныхпОКРыТий | 1979 |

|

SU831862A1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| Способ нанесения твердосмазочныхпОКРыТий (ЕгО ВАРиАНТы) | 1979 |

|

SU834247A1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2014 |

|

RU2584155C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Пластичная смазка для узлов трения | 1982 |

|

SU1049529A1 |

| СПОСОБ ЗАЩИТЫ ОТ БОКОВОГО ИЗНОСА ГОЛОВКИ РЕЛЬСА И СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542857C2 |

I

Изобретение относится к твердьвн смазкам, используемым для повьшения , антифрикционных и противоизносных свойств пар трения, работающих в условиях вакуз а и высоких нагрузок,и к способу получения твердой смазки.

Известны твердые смазки на основе дисульфида молибдена с органическими и неорганическими связующими, на основе минеральных масел с графитом, а также сухие смазки - порошки дисульфида молибдена, графита, окислов металлов Jl.

Однако в условиях вакуума и высоких температур связуюыще,применяемые в этих смазках, испаряются, а в случае применения сухих смазоК без связующего (в виде порошков) долговечность твердого смазочного покрытия оказывается очень низкой.

Наиболее близкой к предлагаемой по составу и достигаемому результату является твердая смазка, содержащая 15-20 вес.% галлия, 5-10 вес.% дисульфида молибдена, остальное индий Г23.

Однако грустная смазка обеспечивает работу узла трения лишь при удельных нагрузках до 0 кгс/см и не продолжительное время, а при более высоких .нагрузках покрытие из такой смазки быстро,разрушается и происходит резкое увеличение коэффициента трения трущихся поверхностей, сопро10вояздакщевся задиром.

Цель -изобретения г- разработка сое-., тава твердой смазки, не испаряющейся в вакууме 10 мм рт.ст., легко наносимой на поверхность трения методом

15 втирания тонким слоем, имеющей низкую температуру плавления, хорошую смачиваемость, обеспечивающей длительную работу пары трения со стабильным низким коэффициентом трения при удель30ных нагруз1 ах до 25 кгс/см . т.е. разработка смазки с повышенными антифрикционными противоизносными свойствами. 3 Для достижения поставленной цели твердая смазка, содержащая индий, галлий и дисульфид молибдена, дополнительно содержит порошки меди и никеля при следующем соотношении компонентов: вес.%: Галлий Дисульфид 5-10 молибдена 3-16 . Порошок меди 1-3 Порошок никеля Остальное Кроме того, согласно способу получения твердой смазки галлий и инди в виде сплава смешивают с порошками меди и никеля при 35-60С с последуЮ1ЩМ введением в полученную смесь дисульфида молибдена при комнатной температуре. В предлагаемом способе получения смазки частищ 1 меди и никеля обволакиваются сплавом галлия с индием,обладаю1щм поверхностно-активными свой ствами. При этом добавляемый затем в эту смесь порошок дисульфида молиб дена не соприкасается с частицами ме ди и никеля, а равномерно распределяется на объему смеси. При несоблюдении предлагаемой последовательност получения смазки порошок дисульфида молибдена покрывает частицы меди и никеля, экранируя их от воздействи галлиево-индиевого сплава, однородной смеси не получается. Повьш1ение антифрикционных и противоизносных свойств при использовании предлагаемой смазки обеспечивает ся, во-первых, за счет образовакия на поверхностях трения, смазываемых

15

д на

5 3 1

Остальное Остальное Остальное

17,5

20

7,5

10

9

15

2

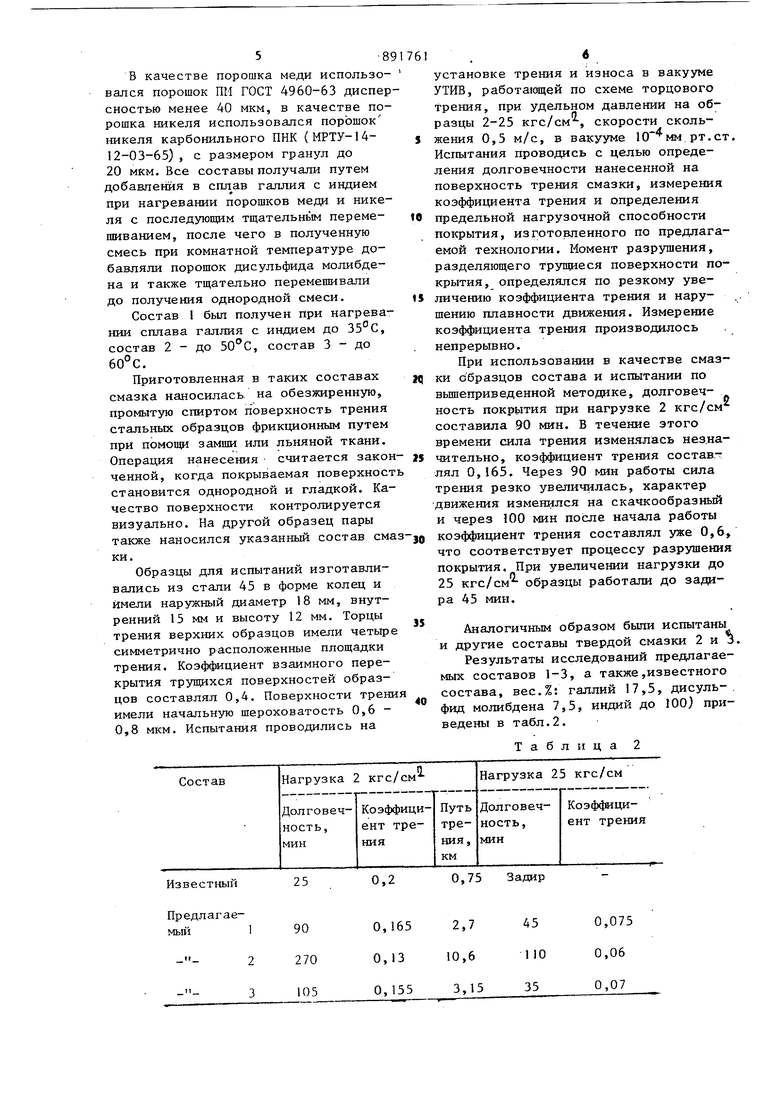

3 этой смазкой, пленок меди, а, во-вторых, благодаря наличию в этом слое меди частиц никеля. Образование пленок меди на трущихся поверхностях происходит благодаря наличию в составе смазки порошка меди, некоторый оказывает воздействие галлий, обладающий поверхностно-активньми свойствами. Образующаяся пленка меди имеет более высокую прочность на сжатие, по сравнению с пленками легкоплавкого сплава индия с галлием и дисульфида молибдена, что предопределяет улучшение антифрикционных, противоизносных и противозадирных характеристик узлов трения, смазываемых предлагаемой смазкой. Наличие в смазке порошка никеля способствует образованию в слое меди равномерно распределенных более твердых включений - частиц никеля, что способствует повьш1ению противозадирных и противоизносных свойств предлагаемой смазки. Таким образом, наличие в смазке как порошка меди, так и порошка никеля способствует повышению антифрикционных и противоизносных свойств смазки. Предлагаемая смазка также, как и известная имеет низкую температуру плавления (40С) , хорошую смачиваемость и легко наносится на поверхность трения путем втирания при комнатной температуре, обладая при этом лучшими антифрикционными и противоизнocньnsш свойствами. В табл. представлены составы предлагаемой смазки. Т а б л и ц а I 5В качестве порошка меди использо вался порошок ПМ ГОСТ 4960-63 диспе сностью менее 40 мкм, в качестве по рошка никеля использовался порошок никеля карбонильного ПНК (МРТУ-1412-03-65), с размером гранул до 20 мкм. Все составы получали путем добавления в сштав галлия с индием при нагревании порошков меди и нике ля с последующим Т1цательнь1м перемешиванием, после чего в полученную смесь при комнатной температуре добавляли порошок дисульфида молибдена и также тщательно перемешивали до получения однородной смеси. Состав 1 был получен при нагрева нии сплава галлия с индием до 35°С, состав 2 - до 50°С, состав 3 - до 60°С. Приготовленная в таких составах смазка наносилась на обезжиренную, промытую спиртом поверхность трения стальных образцов фрикционным путем при помощи замши или льняной ткани. Операция нанесения считается зако ченной, когда покрываемая поверхнос становится однородной и гладкой. Ка чество поверхности контролируется визуально. На другой образец пары также наносился указанный состав см ки. Образцы для испытаний изготавливались из стали 45 в форме колец и имели наружный диаметр 18 мм, внутренний 15 мм и высоту 12 мм. Торцы трения верхних образцов имели четыр симметрично расположенные площадки трения. Коэффициент взаимного перекрытия поверхностей образцов составлял 0,4. Поверхности трен имели начальную шероховатость 0,6 0,8 мкм. Испытания проводились на

25

Известный

Предлагаемый

0,75 Задир .« установке трения и износа в вакууме УТИВ, работающей по схеме торцового трения, при удельном давлении на образцы 2-25 кгс/см, скорости скольжения 0,5 м/с, в вакууме рт.ст Испытания проводись с целью определения долговечности нанесенной на поверхность трения смазки, измерения коэффициента трения и определения предельной нагрузочной способности ПО1ФЫТИЯ, изготовленного по предлагаемой технологии. Момент разрушения, разделяющего трущиеся поверхности покрытия, определялся по резкому увеличению коэффициента трения и нарушению плавности движения. Измерение коэффициента трения производилось непрерывно. При использовании в качестве смазки образцов состава и испытании по вьш еприввденной методике, долговечность покрытия при нагрузке 2 кгс/см составила 90 мин. В течение этого времени сила трения изменялась нез.начительно, коэффициент трения состав.т лял О,i65. Через 90 мин работы сила трения резко увеличилась, характер движения изменился на скачкообразный и через 100 мин после начала работы коэффициент трения составлял уже 0,6, что соответствует процессу разрушения покрытия. При увеличении нагрузки до 25 кгс/см образцы работали до задира 45 мин. Аналогичным образом были испытаны и другие составы твердой смазки 2 и 3. Результаты исследований предлагаемых составов 1-3, а также,известного состава, вес,%: галлий 17,5, дисуль-. фид молибдена 7,5, индий до 100) приведены в табл.2. Таблица 2

Из табл.2 видно, что предлагаемая твердая смазка способствует увеличению долговечности работы пары трения, (в 3-10 раз), а также снижает коэффициент трения в 1,2-1,6 раза, обеспечивая при этом работу пары трения при нагрузках до 25 кгс/см, что подтверждает получение более высоких антифрикционных и противоизносных свойств у предлагаемой смазки.

Формула изобретения

Галлий - 15-20 Дб1сульфид молибдена 5-10

Порошок меди3-15

Порошок никеля 1-3 ИндийОстальное

Источники информации, принятые во внимание при экспертизе

тмаетотип).

Авторы

Даты

1981-12-23—Публикация

1980-02-25—Подача