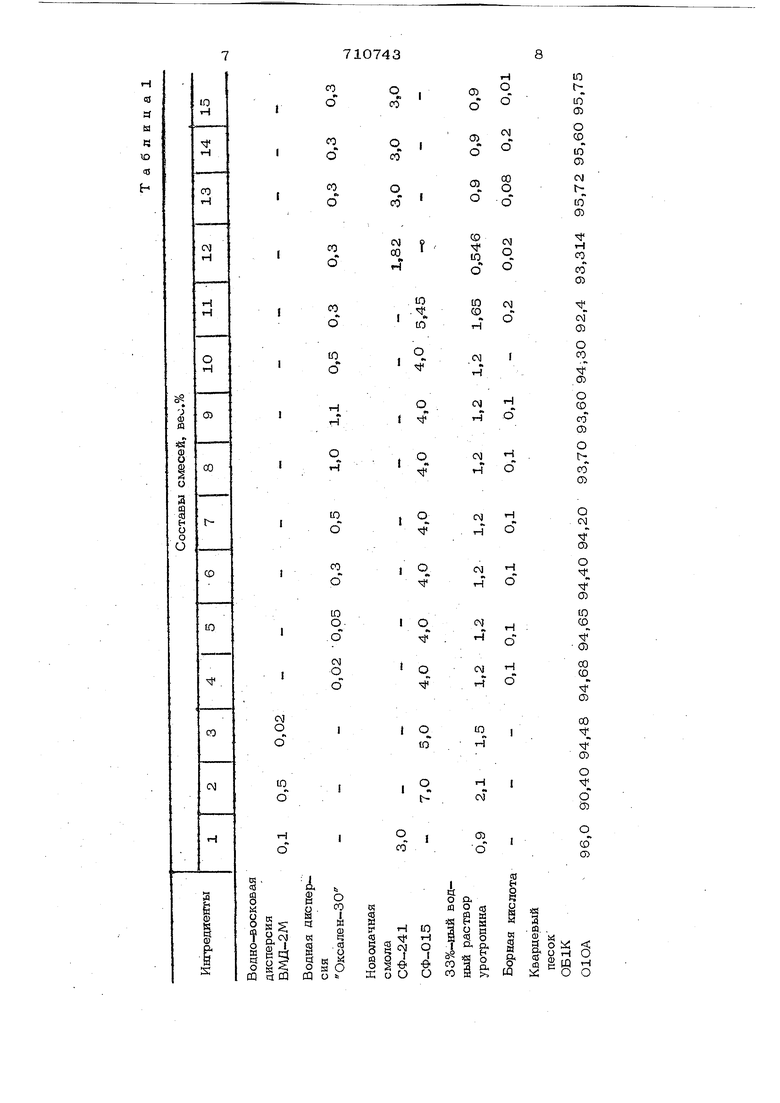

3 и технологическую доб.№ку на основе воска, которой является водно-восковая дисперсия с содержанием воска 41-46% (ВМД-2М) 4. Эта плакированная смесь имеет недостаточную термсютойкость. Цель изобретения - повышение термо стойкости и устранение дефекта отслаи вания оболоки на технологической оснастке. Поставленная цель достигается тем, что смесь, включающая термореактивное связующее, огнеупорный наполнитель и технологическую добавку на основе воск содержит в качестве последней водную дисперсию на основе полиэтиленовых во ков с содержанием твердого воска 2530% и дополнительно борную кислоту пр следующем соотношении ингредиентов. вес.%: Термореактивное связующее2,О-6,0 Водная дисперсия на основе полиэтиленовых восков с содержанием т вердого воска. 25-ЗО% . О,05-1,0 Борная кислота0,01-0,2 Огнеупорный наполнительОстальное При введении в штадчированную смесь водной дисперсии полиэтиленовых восков (Оксален ЗО) улучшаются пластические свойства смеси, так Kai полиэтиленовые воски имеют значительное относите ль tioe удлинение 60О-7ОО%. Кроме этого, полиэтиленовый воск является термопластичным материалом. При заливке форм металлом он расплавляется и обеспечивает свободное расширение зерен кварцевого песка при фазовых превращениях Добавка в смесь водной эм льсии обеспечивает легкий съем оболочки с модельной оснастки, тшс как при формирований обоярчки воск расплавляется и частично мигрирует к-нагретой модельной оснастку т.е. Оксален ЗО являет ся встроенной разделительной добавкой. При этом отпадает необходимость наносить на модельную оснастку разделитель ные вещества, и обеспечивается перевод технологического оборудования на автоматический режим. Температура каплепадения полиэтиленового воска должна быть не ниже 90 С так как воски с температурой каплепаде ния менее 90 С обладают повышенным 3 дымо- и газовьвделением при температурах формирования и полимеризации оболочки, что ухудшает условия труда. В проведенных опытах с ОксаленомЗО на основе полиэтиленовых восков,- имеющих температуру капле падения ниже 90 Cj наблюдается повышенное газо- и дымовыделение, отридателыю сказывающееся на условиях труда. Количество вводимого Оксалена 30 должно быть в указанных пределах. При содфмшнии его менее 0,05 вес.% термостойкость оболочки изменяется незначительно, а при содержании более 1,О вес.% ухудщаются прочностные свойства смеси. Борная кислота используется для устранения дефекта отслаивания оболочки на модельной оснастке. Пример. Нагретый до температуры 110-180 С 1шарцевый песок 1,85,4 вес.% смешивают с коволачной смолой и вводят в смесь 055- 1,65 вес,% 33%-ный водный раствор уротропина, получая термореактивное связующее непосредственно при плакировании песка 2-6 вес.% . Затем в смесь вводят борную кислоту 0,О1-О,2 весо% иЪксаленЗО; 0,05-1,0 вес,% и продолжают перемешивание. Далее смесь охлаждают, измельчают и подают на рабочие места. Допускается введение Оскалена ЗО до подачи водного раствора уротропина или совместно с ним Из смеси были изготовлены образцы, которые исследовались на сопротивляе- . мость термическому удару. Цилиндрический образец и 80 и толщиной 10 мм готовят из плакированной смеси свободной засыпкой. Температура модельной оснастки 250 С, температура в печи при полимеризации 350 С. Выдержка 3 мин. Готовый образец подвергают одностороннему нагреву, устанавливая его на графитовую плиту, нагретую до 800 С. За меру термостойкости принимают время . от простановки образца на гравитовую плиту до разрушения его (появления трещины). Смесь таюке оценивают на сопротивляемость отрыву оболочки от модельной оснастки. Форма модели - усеченный конус , диаметр нижнего основания - 50 мм, высота - 100 ММ; конусность - 0,5 . При этом используют общепринятую технологию изготовления оболочки, включающую свободную засыпку смеси на модель-.Оную оснастку, нагретую до 250 С, выдержку при формировании оболочки 1 мин, процесс полимериза.ии при температуре 35О°С в течение 3 мин.

Затем полуформу снимают с модельной схзвастки и замеряют усилие отрыва. За единицу сопротивляемости отрьюу оболочки от.модепьной оснастки принимают усилие, приходящееся на 1 см ппошадн новерЛности модели.

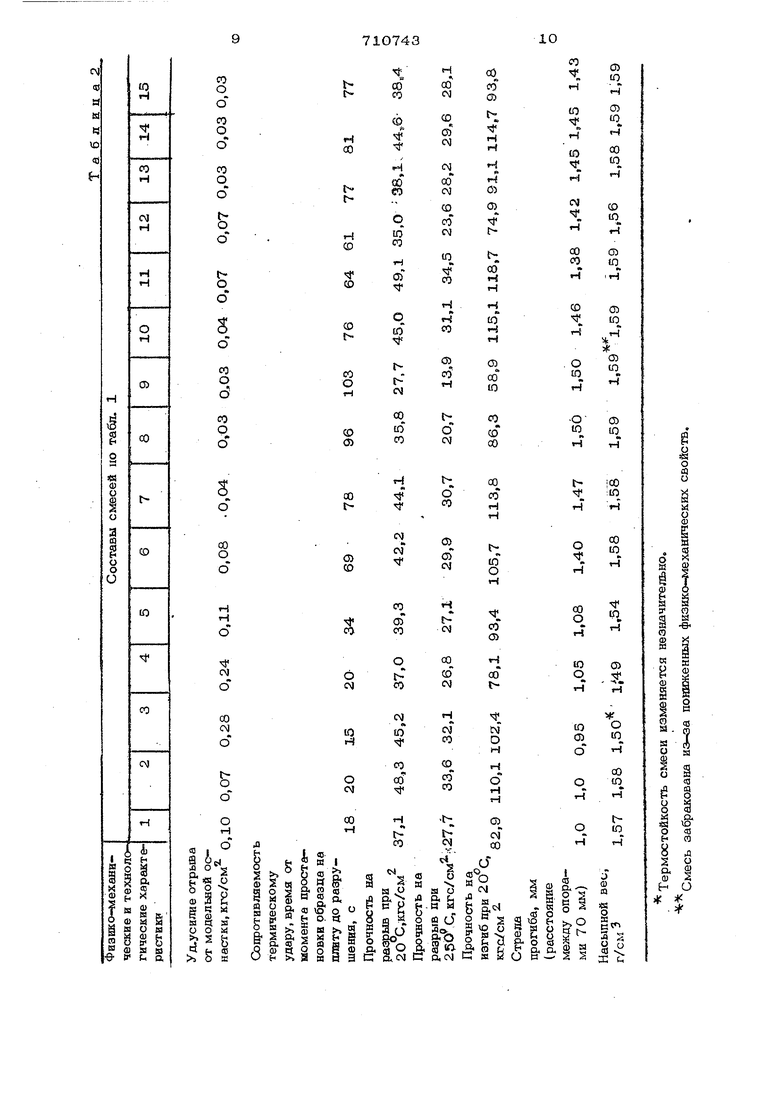

Качество готовой смаси оцемгивают HacbinHOKiy весу смеси, по прочцсстм н,а разрыв стандартных образцов при выдержке 3 fvfflH, температуре модельЕгой сснастки 250 С

Результаты ЕСЕЫтакий ;тр&дс гайлам; в табл 1 и 2, 7 Kaic следует из таблицы, введение в смесь Оксалена 30 повышает сопрот шление термическому удару в 2,1- 6 раз, изменяет пластические свойства смеси, обеспечивает легкий съем оболоч ки с модельной оснастки и возрастание прочности смеси за счет более плотной упаковки зерен песка. Стрела прогиба образцов из предлагаемой смеси уведи™ чйвается на 5О%„ Термостойкость оболочковой формы бьша проверена при отливке технолох -. ческой пробы размером 180x120x30 мм Полуформы готовят на смесей 3 и б по известной технологии бушсерным способом. Из каждой смеси готовят по 200 форм и заливают чугуном СЧ21-40, То щина оболочки из смеси 3 составляет 15 MMj а КЗ. смеси 6 - 12 MK-I. Брак литья Tfo недоливу из-за растрескивания формы при использовании смеси 3 при заливке без опорного материала составляет 8,5% от общехх выпуска литья при использовании смеси 6 - 1,5%. Частота нанесения разделительного состава СКТР-4 при использовании смеси 3 через 26 съемов, при использовании смеси 6 разделительный состав не наносили. Введение в плакированную смесь Оксалена ЗО снижает брак по уходу металла в 5,7 раза и расход плакированной смеси на 20%, обеспечивает перевод оборудования на автоматический режим за счет ликвидации операции нанесения разделительного состава на модельную оснастку и обеспечивает легкий съем оболочки с модельной оснасткЕ Экономический эффект от использован предлагаемой смеси составляет 21,5руб на 1 т годного литья. 12 3 изобретения Формула Смесь для изготовления литейных оболоч1швых форм и стержней по постоянйой технологической оснастке, включающая огнеупорный наполнитель, термореактивное связующее и технологическую добавку на основе воска, о т л и ч а ющ а я с я тем, что, с целью повышения термостойкости и устранения дефекта О1х;ла1фания оболочки на технологической оснА:тке, в качестве технологической добавки смесь содержит водную дисперсию на основе полиэтиленовых носков с содержанием твердого Bocica 25-30% и дополнительно борную кислоту при следую щем соотношении ингредиентов веСо%: Термореактив нов связующее.2,0-6,0 Водная дисперсия на. основе полиэтиленовых восков с содержанием твердого воска 0,05-1,0 25-30% 0,01-0,2 Борая кислота Огнеупорный Остальное наполнитель Источники информации, принятые во внимание при экспертизе .:Jnst.tng-CDn6-ia fAimviprana Mei., DIM, 1973, 53, N9 3, 121-122. 2.Авторское свидетельство СССР N9 554932, кл. В 22 С 9/12, 1974. 3.Авторское свидетельство СССР № 381453, 1Ш.В 22 С 1/00, 1970/ 4.Авторское свидетельство СССР № 532449, кл, В 22 С 1/22, 1975,

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU797834A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по постоянным моделям | 1975 |

|

SU532449A1 |

| Связующее для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке и способ его получения | 1977 |

|

SU737096A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900930A1 |

| Способ приготовления плакированного песка для изготовления оболочковых форм и стержней | 1976 |

|

SU685410A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2011469C1 |

Авторы

Даты

1980-01-25—Публикация

1977-11-28—Подача