как правило, соляной кислоты, оушку смолы, охлаждение ее .3.

Целью изобретения является исключение слеживаемости твердых частиц смолы при хранении и достижение лучшего распределения смолы на поверхности зерен огнеупорного наполнителя в процессе плакирования.

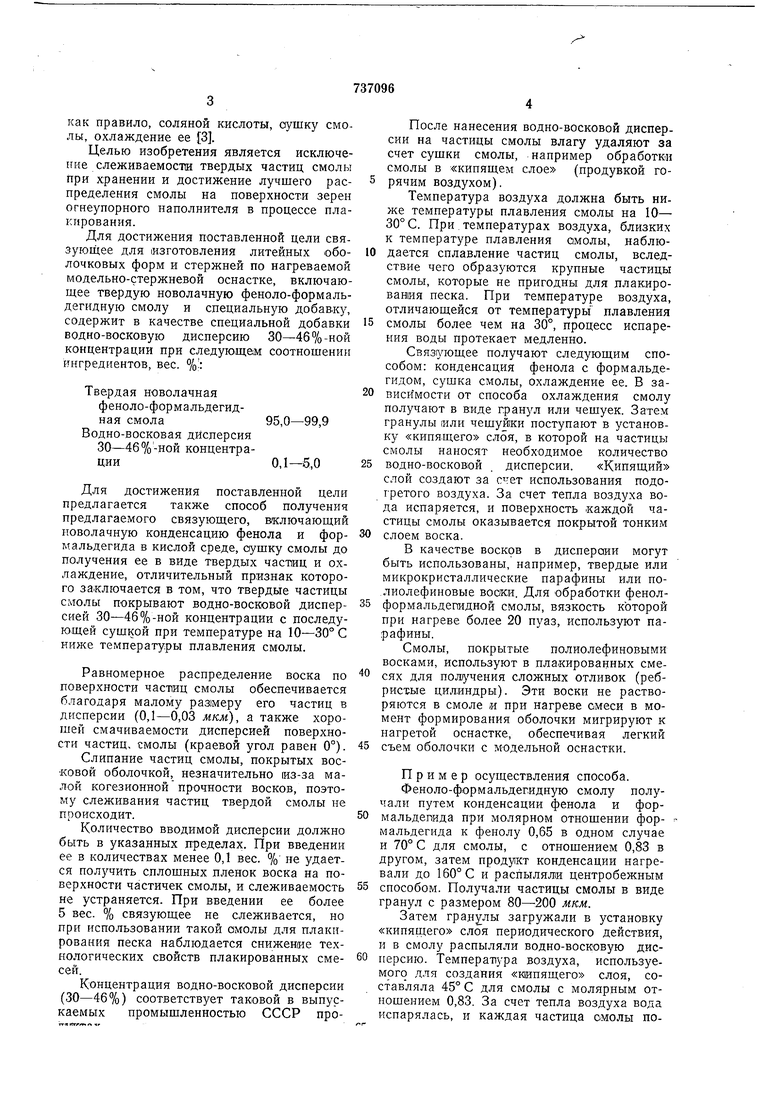

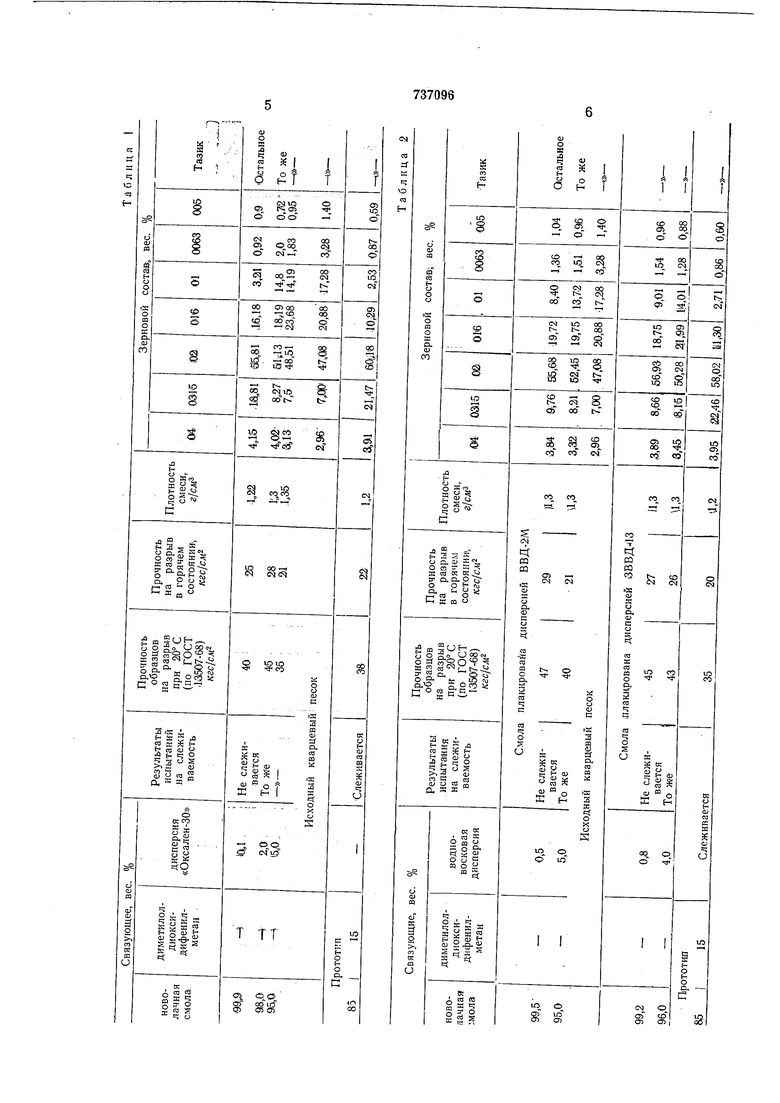

Для достижения поставленной цели связующее для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке, включающее твердую новолачную феноло-формальдегидную смолу и специальную добавку, содержит в качестве специальной добавки водно-восковую дисперсию 30-46%-ной концентрации при следующе М соотношении ингредиентов, вес. %:

Твердая новолачная феноло-формальдегидная смола95,0-99,9

Водно-восковая дисперсия 30-46%-ной концентрации0,1-5,0

Для достижения поставленной цели предлагается также способ получения предлагаемого связующего, включающий иоволачную конденсацию фенола и формальдегида в кислой среде, сушку смолы до получения ее в виде твердых част)иц и охлаждение, отличительный признак которого заключается в том, что твердые частицы смолы покрывают водно-восковой дисперсией 30-46%-ной концентрации с последующей сушкой при температуре на 10-30° С ниже температуры плавления смолы.

Равномерное распределение воска по поверхности частиц смолы обеспечивается благодаря малому размеру его частиц в дисперсии (0,1-0,03 мкм), а также хорошей смачиваемости дисперсией поверхности частиц, смолы (краевой угол равен 0°).

Слипание частиц смолы, покрытых восковой оболочкой, незначительно из-за малой когезионной прочности восков, поэтому слеживания частиц твердой смолы не происходит.

Количество вводимой дисперсии должно быть в указанных пределах. При введении ее в количествах менее 0,1 вес. % не удается получить сплошных пленок воска на поверхности частичек смолы, и слеживаемость не устраняется. При введении ее более 5 вес. % связующее не слеживается, но при использовании такой смолы для плакирования песка наблюдается снижение технологических свойств плакированных смесей.

Концентрация водно-восковой дисперсии (30-46%) соответствует таковой в выпускаемых промыщленностью СССР проПосле нанесения водно-восковой дисперсии на частицы смолы влагу удаляют за счет сущки смолы, например обработки смолы в «кипящем слое (продувкой горячим воздухом).

Температура воздуха должна быть ниже температуры плавления смолы на 10- 30° С. При температурах воздуха, близких к температуре плавления смолы, наблюдается сплавление частиц смолы, вследствие чего образуются крупные частицы смолы, которые не пригодны для плакирования песка. При температуре воздуха, отличающейся от температуры плавления

смолы более чем на 30°, процесс испарения воды протекает медленно.

Связующее получают следующим способом: конденсация фенола с формальдегидом, сушка смолы, охлаждение ее. В зависимости от способа охлаждения смолу получают в виде гранз л или чешуек. Затем гранулы или чешуйки поступают в установку «кипящего слоя, в которой на частицы смолы наносят необходимое количество

водно-восковой . дисперсии. «Кипящий слой создают за счет использования подогретого воздуха. За счет тепла воздуха вода испаряется, и поверхность каждой частицы смолы оказывается покрытой тонким

слоем воска.

В качестве восков в дисперсии могут быть использованы, например, твердые или микрокристаллические парафины или полиолефиновые вооки. Для обработки фенолформальдепидной смолы, вязкость которой при нагреве более 20 пуаз, используют парафины.

Смолы, покрытые полиолефиновыми восками, используют в плакированных смесях для иощчення. сложных отливок (ребристые цилиндры). Эти воски не растворяются в смоле и при нагреве смеси в момент формирования оболочки мигрируют к нагретой оснастке, обеспечивая легкий

съем оболочки с модельной оснастки.

Пример осуществления способа. Феноло-формальдегидную смолу получали путем конденсации фенола и формальдепида при молярном отнощении формальдегида к фенолу 0,65 в одном случае и 70° С для смолы, с отнощением 0,83 в другом, затем продукт конденсации нагревали до 160° С и распыляли центробежным

способом. Получали частицы смолы в виде гранул с размером мкм.

Затем гра. загружали в установку «кипящего слоя периодического действия, и в смолу распыляли водно-восковую дисггерсию. Температ1ура воздуха, используемого для создания «кипящего слоя, составляла 45° С для смолы с молярным отношением 0,83. За счет тепла воздуха вода испарялась, и каждая частица смолы по

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Способ приготовления плакированного песка для изготовления оболочковых форм и стержней | 1976 |

|

SU685410A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU797834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по постоянной технологической оснастке | 1977 |

|

SU710743A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

Авторы

Даты

1980-05-30—Публикация

1977-11-28—Подача