1

Изобретение относится к получению углеграфитовых изделий, используемых для -изготовления химической аппаратуры и в производстве теплообменных аппаратов.

Известен способ уплотнения углеграфитовых изделий пропиткой фуриловым спиртом с последующим его отверждением в порах изделий при 180- 1.

Однако изделия, полученные на основе этого способа, обладают пониженной химостойкостью и высокой проницаемостью.

Для уменьшения проницаемости еледует проводить многократные пропитки что усложняет процесс, делает его громоздким. Наиболее близким являетс способ уплотнения углеграфитовых изделий, включающий обработку издели (разбрызгиванием) фторопластом, термобработку их при 382°С, пропитку обработанных изделий термореактивной смолой и последующее отверждение смолы при 204°С 2 .

Недостатком его является то, что глубина пропитки фторполимером при таком способе составляет 0,025 мм или меньше, чю создает вероятность образования сколов и трещин и не.

беспечивает достаточно высокой стойкости и теплопроводности углеграфитовых изделий.

Цель изобретения - повышение химической стойкости и теплопроводности изделий.

Цель достигается тем, что обработку ведут водной суспензией фторопласта с воздействием вакуума и давления, в качестве термореактивного соеинения используют фуриловый спирт и отверждают его при давлении 4-5 ати; а также используют 50-60% водную суспензию фторопласта с размером частиц 0,06-0,3 мкм.

Обработка углеграфитовых изделий 50-60% водной суспензией фторопласта с воздействием вакуума и давления обеспечивают глубину пропитки изделий 5-10 мм.

Известно, что на глубине 5-10 мм от поверхности графита поры крупнее 10 мкм заполнены фторопластом, что повышает теплопроводность и химическую стойкость Изделий в окислительных средах, а это, в св.ою очередь, елает химаппаратуру, полученную по предлагаемому способу, более надежной при механической очистке труб и каналов теплообмень-иков от огадков и наростов, образующихся в процессе работы.

заполнения оставшихся мелких пор наилучшие результаты при пропитк дает фуриловый спирт (с 3-5% отвердителя ZnCe.) , который из-за своей небольшой вязкости обладает прпитывающей способностью и обеспечивает большое содержание углерода в процессе отверждения и термообработки.

Для предотвращения вытекания из пор графита фурилового спирта в процессе его термического отверждения в порах изделия в автоклаве создавали давление 4-5 атм. Дополгштельная пропитка фуриловым спиртом заметно снижает пористость изделий, при этом полностью исчезают поры более 1 мкм.

Пример 1. Графит марки МНГ, (образец размером 20 х 40 х 120 мм) с характеристикой:

Плотность, ,44

Пористость открытая,% 26,5

Общая пористость,% 31,8

Газопроницаемость,

CMVeeK .8,75-18,2 сж| гс/см260

Gy,, кгс/см108

вакуумируют до остаточного давления 2 мм рт.ст. в течение 0,5 ч, после чего в автоклав зггливают водную 60%-ную суспензию фторопласта марки Ф-4Д (тетрафторэтилен) с размером частиц 0,06-0,3 мкм при нормальной температуре и создают давление 6 ати Пропитанный образец извлекают, сушат в термошкафу до постоянного веса при 100°С. Пропитку и сушку повторяют 2 раза.

Привес образца после 1-ой пропитк водной суспензией фторопласта и cyniки при (до постоянного веса)

Показатели

Образцы, полученные в соответствии с примерами

составляет 15,13%, поспе 2-оП пропитки и сушки - 7,5%,

Термообработку пропитанного фторопластом графита проводят в атмосфере воздуха со скоростью в час с выдержкой при З65с ,2-3 часа,После этого проводят пропитку образца фуриловым спиртом (с 3% ZnCCg) под давлением 6 ати при нормальной температуре.

Пропитанный образец нагревают (для отверждения фурилового спирта) при 150С в автоклаве при давлении 4 ати. Привес образца после пропитки и отверждения фуриловым спиртом составляет 1,4-3,95%.

Пример 2. Повторяют приемы, приведенные в примере 1, только образец графита вакуумируют до остаточного давления 2,5 мм рт.ст. в течение 1 ч и создают давление 6,5 ати. Пропитанный образец выдерживают в термошкафу при температуре 105°, термообрабатывают при . Пропитку фуриловым спиртом ведут под давлением 6,5 ати с последующей обработкой при и давлении 4,5 ати. , Пример 3.. Повторяют приемы, приведенные в .примере 1, только образец графита вакуумируют до остаточного давления 3 мм рт.ст. в течение 2 часов и создают давление 7 ати .

Пропитанный образец выдерживают в термошкафу при . Термообработку Лроводят при . Пропитку фуриловым спиртом проводят под давлением 7 ати с последующей обработкой при 200с и давлении 5 ати.

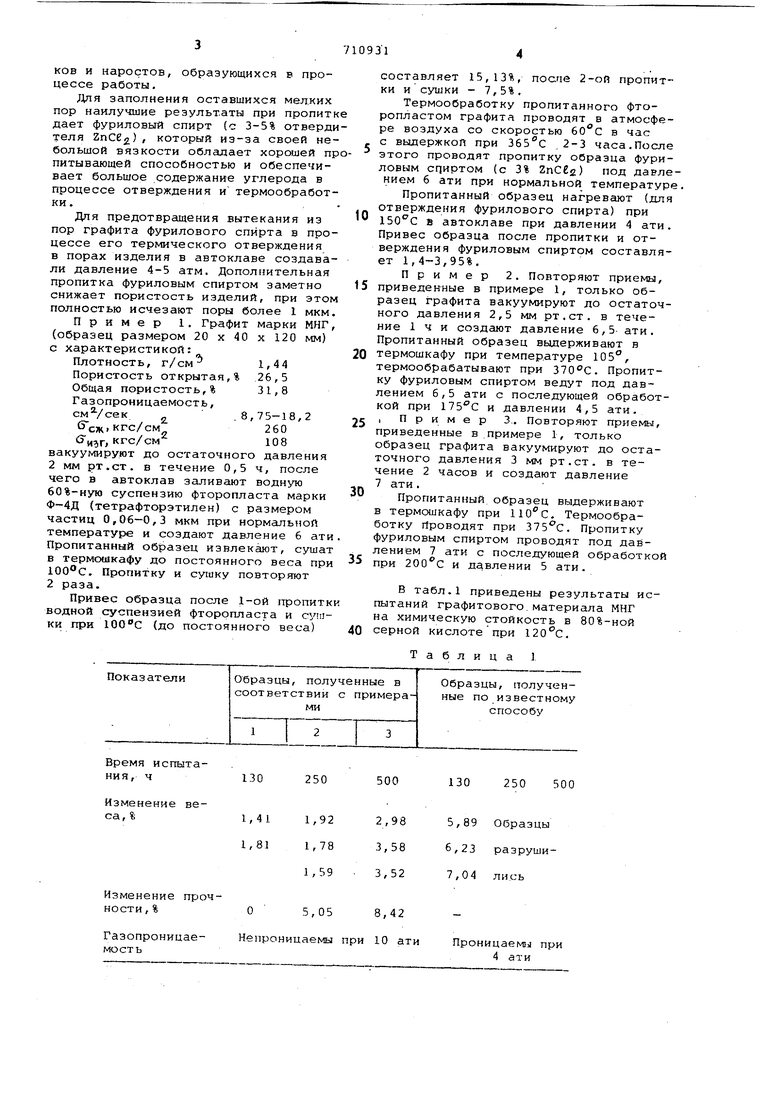

В табл.1 приведены результаты испытаний графитового.материала МНГ на химическую стойкость в 80%-ной 0 серной кислотепри 120°С.

Таблица 1

Образцы, полученные по известному способу

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| МАГНИТНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2026579C1 |

| Способ получения углеграфитовых изделий | 1981 |

|

SU958320A1 |

| Способ пропитки графитированных изделий | 1980 |

|

SU891561A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| ПРОПИТАННОЕ СМОЛОЙ ИЗДЕЛИЕ ИЗ КАРБИДА КРЕМНИЯ | 2010 |

|

RU2508517C1 |

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2175956C2 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

та130

250

ве1,41

1,92

1,78 1, 81 1,59

О 5,05 8,42 Непроницаемы при 10 ати

130

500

250

5,89 Образцы 6,23 разруши7,04 ли.сь

Проницаема при 4 ати

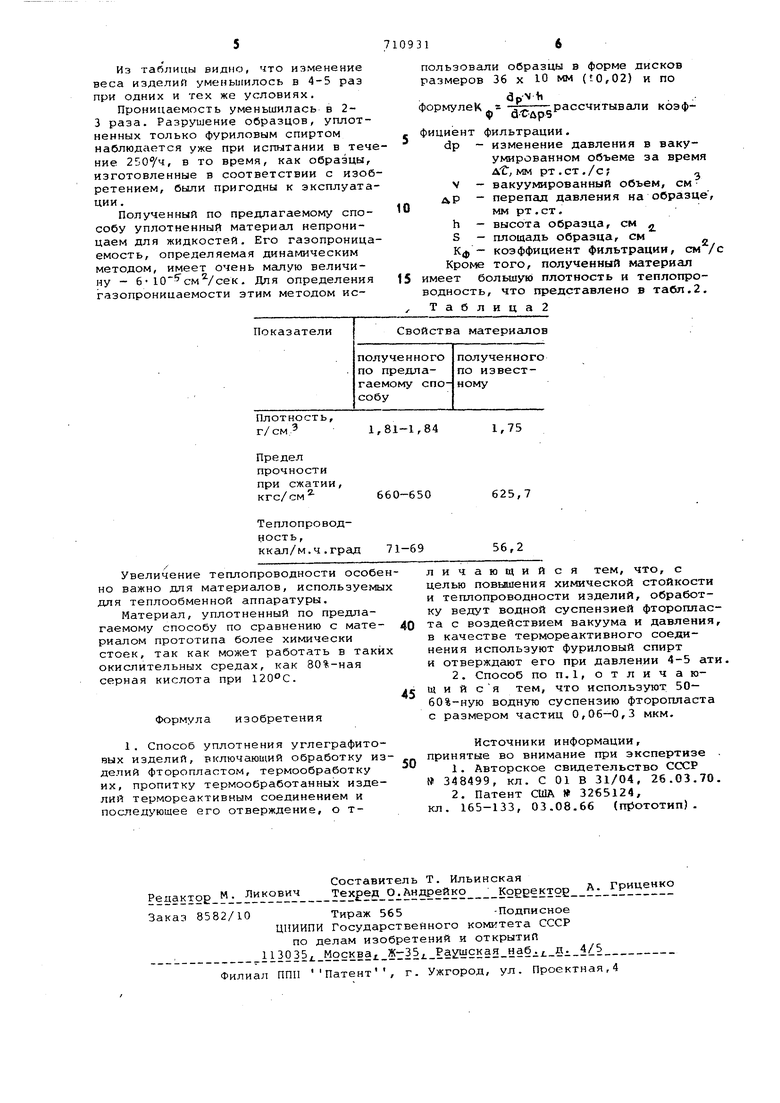

Из таблицы видно, что изменение веса изделий уменьшилось в 4-5 раз при одних и тех же условиях.

Проницаемость уменьшилась в 23 раза. Разрушение образцов, уплотненных только фуриловым спиртом наблюдс1ется уже при испытании в течение 25074, в то время, как образцы, изготовленные в соответствии с изобретением, были пригодны к эксплуатации .

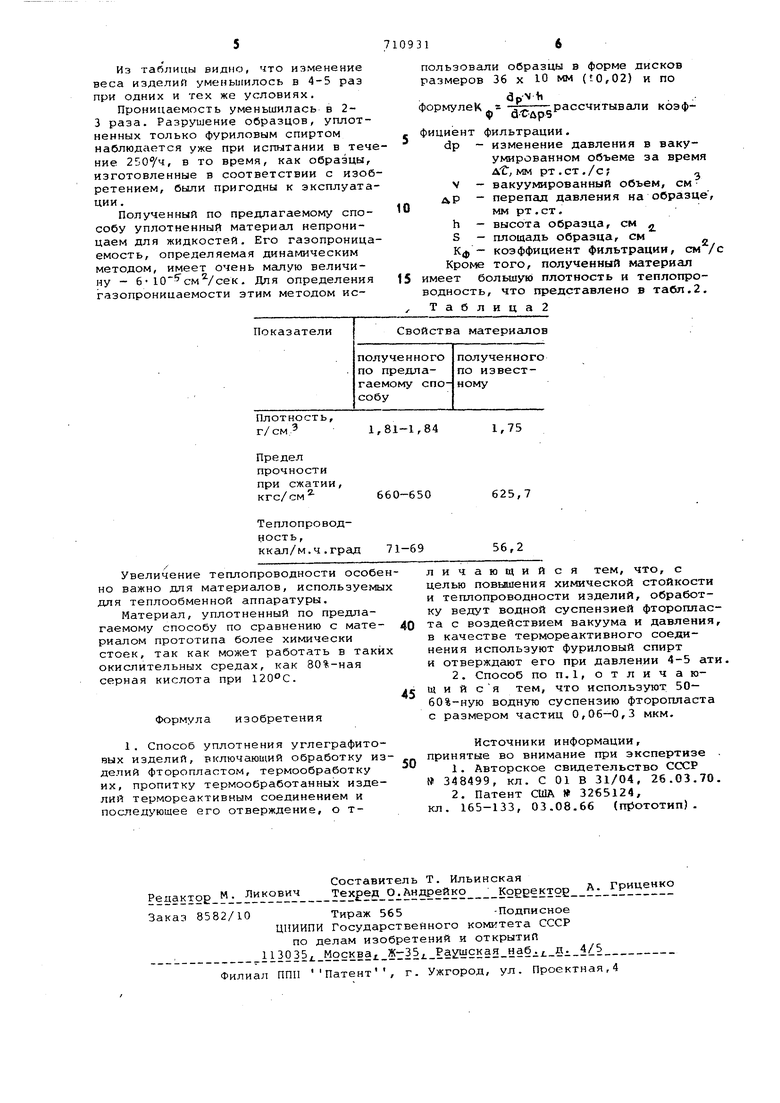

Полученный по предлагаемому способу уплотненный материал непроницаем для жидкостей. Его газопроницаемость, определяемая динамическим методом, имеет очень малую величину - 6-105смVceK. Для определения газопроницаемости этим методом использовали образцы в форме дисков размеров 36 х Ю мм (10,02) и по

3pV

формулеК

рассчитывали коэфФ d-CupS

фициент фильтрации dp

изменение давления в вакуумированном объеме за время ДГ, мм рт . от. /с;„

вакуумированный объем, см

V перепад давления на образце , АР мм рт.ст.

h - высота образца, см д.

S - площадь образиа, см

Кф - коэффициент фильтрации, см /с Кроме того, полученный материал имеет большук) плотность и теплопроводность, что представлено в табл.2.

Таблица2

Авторы

Даты

1980-01-25—Публикация

1977-10-12—Подача