Изобретение относится к производс ву конструкционного графита и может быть использовано при изготовлении теплообменной аппаратуры, эксплуатируемой в агрессивных Средах, например при получении минеральных удобре ний, продуктов органического синтеза оргстекла. Известен способ пропитки графитированных изделий, включающий обработ ку их стиролом, содержащим 1,8-2,2% дивинилбензола и 0,8-1,2% перекиси бензоила при 18-25 С при атмосферном давлении с последующим отверждением импрегната 1 . Однако получаемые при этом изделия имеют ограниченную теплостойкость (до 200°с) и пропитываются на незначительную глубину. Известен также способ пропитки графитированных изделий, включакнций обработку их смесью дивинилбензола со стиролом или триаллилциануратом , при ат 1осферном давлении, отверждение смеси погружением пропитанного изделия в водный раствор катализатора и нагреванием до с последую щей термообработкой до 200-250С 2j Недостаток данного способа заключается в том, что получаемые изделия имеют невысокую тепло,- и коррозионную стойкость. Цель изобретения - повышение тепло,- и коррозионной стойкости графит иров ан ных и 3дели и. Поставленная цель достигается тем, что графитированные изделия пропитывают соолигомером дивинилбензола с 40-55 вес. % этилстирола, отверждают при 130-150°С в течение 5-8 ч под давлением 0,5-0,6 МПа и затем термоо&рабатывают в воздушной среде при нагреве со скоростью 5-10 град/ч от. 130-150С до 195-205° С с выдержкой 0,5-2,5 ч, затем со скоростью 5 10 град/ч до 245-255 С с выдержкой 1-3 ч и со скоростью 10-15 град/ч до 280-290 С с выдержкой 3-5 ч. При содержании этилстирола менее 40% возрастают усадки импрегната в порах при термоотверждении, что приводит к необходимости проведения MHOfгократных пропиток, А при содержании, стирола более 55% снижается теплостойкость и механическая прочность изделий. Отверждение импрегната проводят при 130-150С в течение 5-8 ч под давлением 0,5-0,6 Ж1а. Отклонение оа указанных режимов в меньшую сторону

приводит к снижению коррозионной стойкости изделий . а а большую сторону - нецелесообразно по экономичесгким соображениям.

Дополнительная особенность способа заключается в указанных выше рееимгис термообработки до 280-29О С после отверждения, использование которых позволяет дополнительно улучшить тепло,- и коррозионную стойкост пропитанных графитированных изделий.

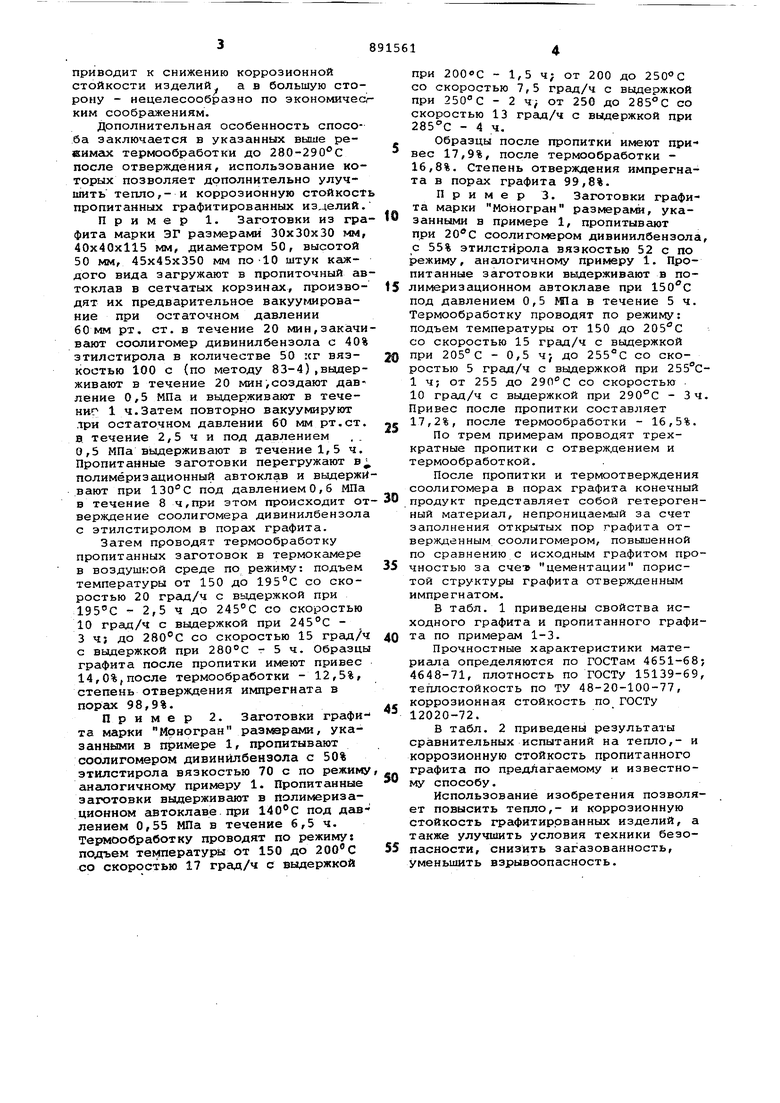

Пример 1. Заготовки из гра фита марки ЭГ размерами 30x30x30 мм, 40x40x115 мм, диаметром 50, высотой 50 мм, 45x45x350 мм штук каждого вида загружают в пропиточный автоклав в сетчатых корзинах, производят их предварительное вакуумирование при остаточном давлении 60 мм рт. ст. в течение 20 мин,закачиBcUOT соолигомер дивинилбензола с 40% зтилстирола в количестве 50 :сг вязкостью 100 с (по методу 83-4).выдерживают в течение 20 мин,создают дав ление 0,5 МПа и выдерживают в течениг 1 ч.Затем повторно вакуумируют лри остаточном давлении 60 мм рт.ст. в течение 2,5 ч и под давлением . . 0,5 МПа выдерживают в течение 1,5 ч. Пропитанные заготовки перегружают в полимёризационный автоклав и выдерживают при 130С под давлением О, б МПа в течение 8 ч,при этом происходит от верждение соолигомера дивинилбензола с этилстиролом в порах графита.

Затем проводят термообработку пропитанных заготовок в термокамере в воздушной среде по режиму: подъем температуры от 150 до 195°С со скоростью 20 гргщ/ч с выдержкой при 195°С - 2,5 ч до 245°С со скоростью 10 град/ч с выдержкой при 245°С 3ч; до 280С со скоростью 15 град/Ч с выдержкой при 280°С г 5 ч. Образцы графита после пропитки имеют привес 14,0%,после термообработки - 12,5%, степень отверждения импрегната в порах 98,9%.

Пример 2. Заготовки графита марки Мрногран размерами, указанными в примере 1, пропитывают соолигомером дивинилбензола с 50% этилстирола вязкостью 70 с по режиму аналогичному примеру 1. Пропитанные заготовки выдерживают в полимеризационном автоклаве при 140°С под давлением 0,55 МПа в течение 6,5 ч. Термообработку проводят по режиму: подъем температуры от 150 до со скоростью 17 град/ч с выдержкой

при 200вС - 1,5 ч; от 200 до со скоростью 7,5 град/ч с выдержкой при 250° С - 2 4f от 250 до со скоростью 13 град/ч с выдержкой при 285°С - 4 ч.

Образцы после пропитки имеют привес 17,9%, после термообработки 16,8%. Степень отверждения импрегната в порах графита 99,8%.

Пример 3. Заготовки графита марки Моногран размерами, указанными в примере 1, пропитывают при соолигомером дивинилбензола с 55% этилстирола вязкостью 52 с по режиму, аналогичному примеру 1. Пропитанные заготовки выдерживают в полимеризационном автоклаве при 150°С под давлением 0,5 Ша в течение 5 ч. Термообработку проводят по режиму: подъем температуры от 150 до 205с со скоростью 15 град/ч с выдержкой при 205° С - 0,5 4} до 255С со скоростью 5 град/ч с выдержкой при 255С1 ч; от 255 до 290°С со скоростью . 10 град/ч с выдержкой при 290°С - Зч Привес после пропитки составляет 17,2%, после термообработки - 16,5%.

По трем примерам проводят трехкратные пропитки с отверждением и термообработкой.

После пропитки и термоотверждения соолигомера в порах графита конечный продукт представляет собой гетерогенный материал, непроницаемый за счет заполнения открытых пор графита отвержденным соолигомером, повышенной по сравнению с исходным графитом прочностью за сче1 цементации пористой структуры графита отвержденным импрегнатом.

В табл. 1 приведены свойства исходного графита и пропитанного графита по примерам 1-3.

Прочностные характеристики материала определяются по ГОСТам 4651-68 4648-71, плотность по ГОСТу 15139-69 теплостойкость по ТУ 48-20-100-77, коррозионная стойкость по ГОСТу 12020-72.

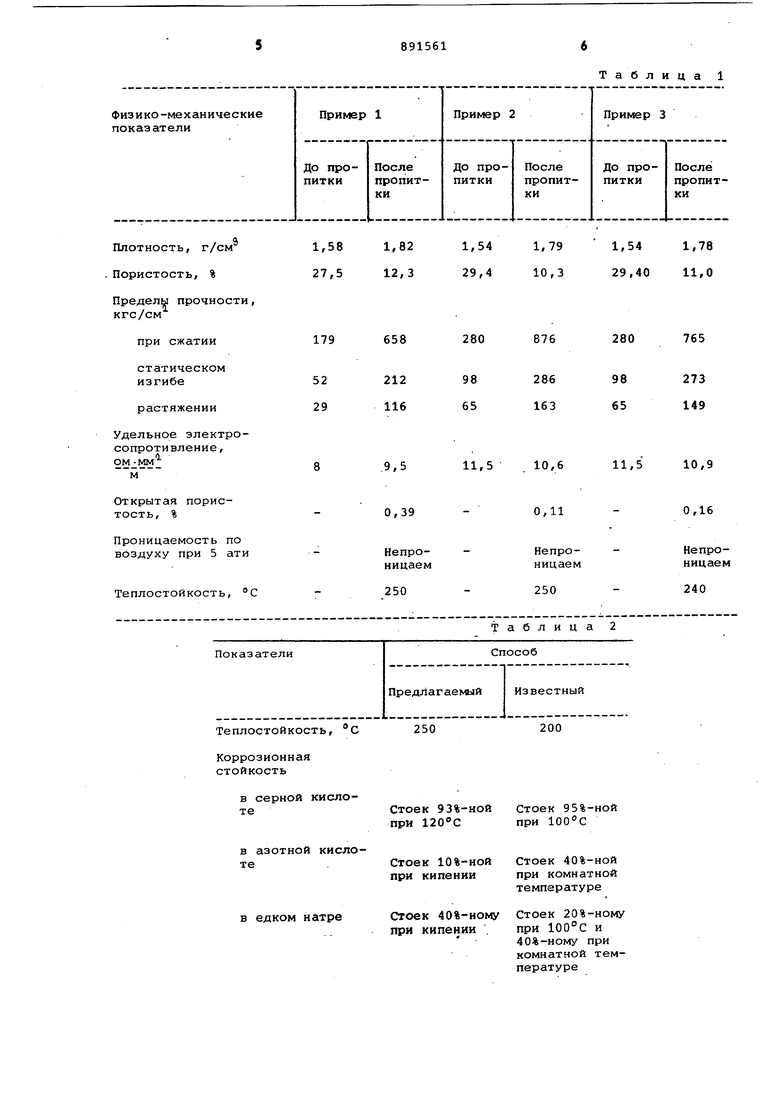

В табл. 2 приведены результаты сравнительных испытаний на тепло,- и коррозионную стойкость пропитанного графита по предлагаемому и известному способу.

Использование изобретения позволяет повысить тепло,- и коррозионную стойкость графитированных изделий, а также улучшить условия техники безопасности, снизить загазованность, уменьшить взрывоопасность.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПИЛАМИРОВАННЫЙ ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2283322C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2377178C1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| Способ пропитки углеродных изделий | 1988 |

|

SU1664742A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

Теплостойкость, С

Коррозионная стойкость

в серной кислоте

в азотной кислоте

в едком натре

200

250

Стоек 93%-ной Стоек 95%-ной при 120С при

Стоек 40%-ной при комнатной температуре

Стоек 20%-ному при 100°С и 40%-ному при комнатной температуреФормула изобретения 1.Способ пропитки графитирован ных изделий, включающий обработку их импрегнатому отверждение его и после дующую термообработку, отличаю tq и и с -я тем, что, с целью повьаиения тепло,- и коррозиониой стойкости изделий, в качестве импрегмата испол ауют соолигомер дивииилбензола с вес. % этилстирола. 2.Способ по п. 1, о т л и ч а ц и и с я тем, что отверждение проводят при laO-lSO C в течение 5-8 ч под давлением 0,5-0,6 МПа. 3, Способ по п. 1, отличающийся тем, что термообработку проводят в воздушной среде при нагрейе со скоростью 15-20 грал/ч от 1307 до 195-205с с выдержкой 0,5 2,5 ч, затем со скоростью 5-10 град/ч до 245-255 с с выдержкой 1-3 ч, и со скоростью 10-15 град/ч до 280-290 С с выдержкой 3-5 ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 362646, кл. В 05 D 5/12, С 01 В 31/04, 1969. 2.Патент Японии № 27631/77, кл. С 01 В 31/04, 1977 (прототип).

Авторы

Даты

1981-12-23—Публикация

1980-03-24—Подача