Настоящее изобретение относится к получению двойного гранулированного суперфосфата, используемого в качестве минерального удобрения.

Известен способ получения двойного суперфосфата путем обработки фосфата смесью циркуляционной пульпы, фосфорной и серной кислот, взятых в соотношении 80:100:25:1. Применение этого способа позволяет достигнуть 5070%-ной степени разложения Ц.

Недостаток приводит к ухудшению качества готового продукта вследствие загрязнения его сульфатом кальция.

Наиболее блюким к предлагаемому способ является получения даойного суперфосфата поточным методом 2.

Двойной суперфосфат из кингисеппского флотоконцентрата (28% PjOs, 2 5% MgO, 5,8% COi) - продукта анионной флотации руды, содержащей 6% PjOs и 0,8% MgO, получают путем частичной замены фосфорной кислоты (27-34% FjOs) Серной кислотой кощентрации 92,5-94%, часть которой , при 18-20 С подается на смешение с фосфорной кислотой.

а часть при 60 С на смешение с образовавшейся суперфосфатной пульпой, общее содержание 50з в пульпе поддерживают в пределах от 2 до 6%.

Коэффициент разложения фосфатного сырья при этом составляет 80-88%. В готовом продукте содержится 43-45% PjOjycB., 41-43% Р2О5родн 3,5-12%CaS04 2.

Однако добавка серной кислоты на стадии приготовления суперфосфатной пульпы приводит к ухудшению качества готового продукта из-за балластного сульфата кальция. Известный способ позволяет перерабатывать лишь фосфатное сырье, в котором содержание СОа не превышает 6%, сильного ценообразования в зоне смешения реагентов при большей концентрации СО2 .

Цель изобретения - улучшение качества готового продукта.

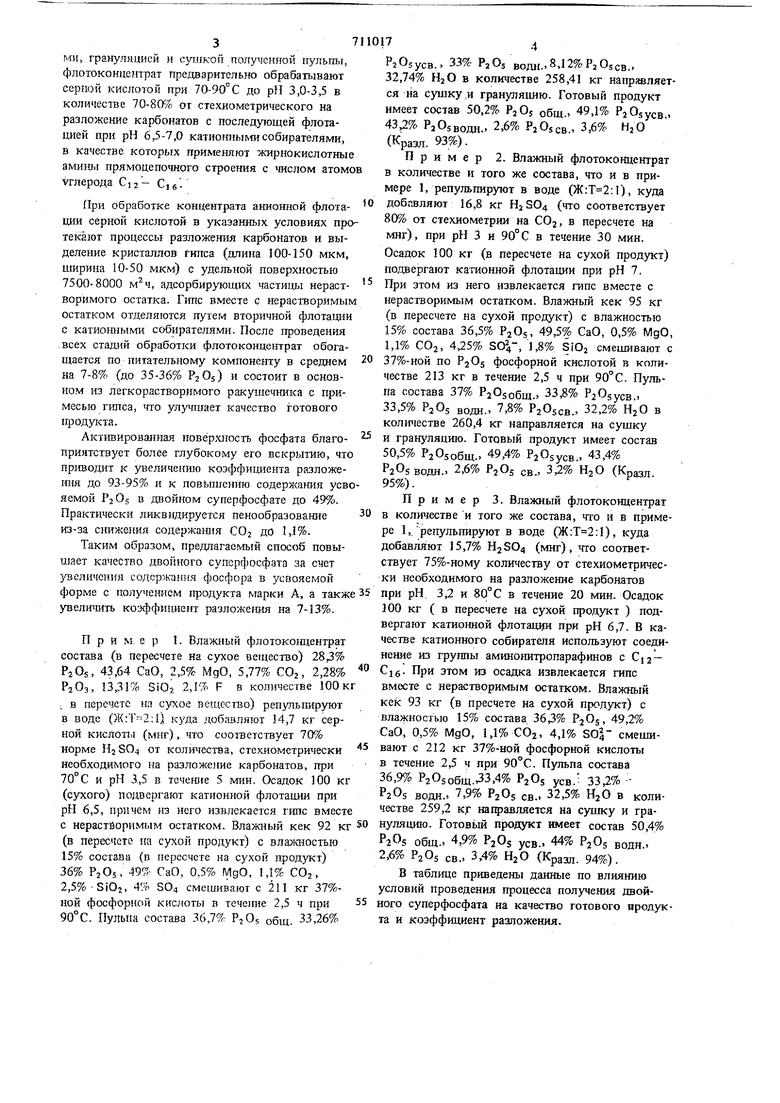

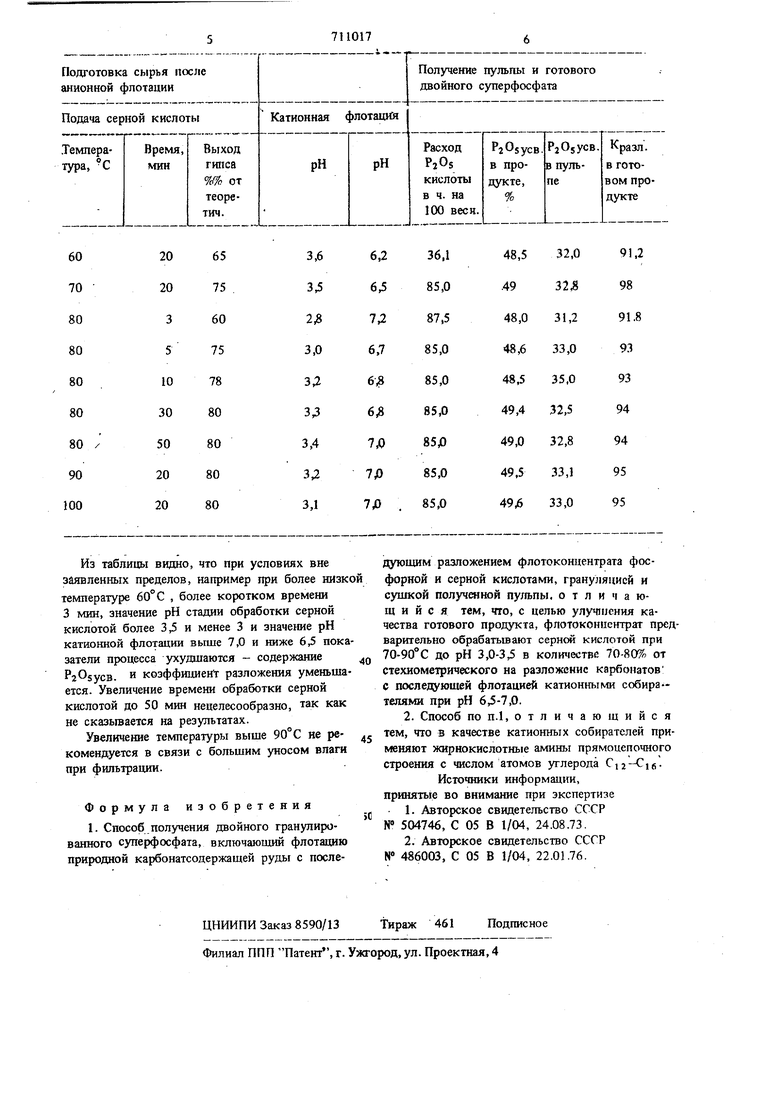

ГЬставленная цель достигается тем, что получение двойного гранулированного суперфосфата, включающего флотацию природной карбонатсодержащей руды с последующим разложением флотоконцентрата фосфорной и серной кислотами, грануляцией и с яикон полученной пульпы, флотокониентрат предварительно обрабапавают сергюй кислотой при 70-90°С до рМ 3,0-3,5 в количестве 70-80% от стехиометрического на разложение карбонатов с последующей флотацией при рН 6,5-7,0 кат1Гот1ылШсобирателями, в качестве которых применяют жирнокислотные амигал прямоцепошого строения с числом атомо Углерода С,2- С,б . Яри обработке концентрата аниоггаой флотации серкой кислотой в указанных условиях про текают процессы разложения карбонатов и выделение кристаллов гипса (длина 100-150 мкм, ширина 10-50 мкм) с удельной поверхностью 7500-8000 , адсорбирующих частищл нерастворимого остатка. Fifflc вместе с нерастворимым остатком отделяются вторичной флотащ1И с катиогшыми собирателями. После проведения :Всех стадий обработки флотоконцет-рат обогащается по питательному компоненту в среднем на 7-8% (до 35-36% PjOs) и состоит в основном из легкорастворямого ракушечника с примесью гршса, что улу1гшает качество готового фоду1ста. Активированная поверхность фосфата благоприятствует более глубокому его вскрытаю, что пр1шодит к увеличению коэффищ1ента разложения до 93-95% и к повышению содержания усв яемой О; в двойном суперфосфате до 49%. Практически ликвидируется пенообразование из-за снижения содержаш Я COj до 1,1%. Таким образом, предлагаемый способ повышает качеспю двойного суперфосфата за счет }тзеличекия содср)гания фосфора в усйояемой форме с получением гфодукта марки А, а такж увелячшъ ко:}ффиииеггт разложег-шя на 7-13%. Пример 1. Влажный флотокоадентрат состава (в пересчете на сухое вещество) 283% , 43,64 СаО, 2,5% МдО, 5,77% COj, 2,28% РгОз, 13,31% SiO,, 2,1% F в количестве 100к , В перечете ия вещество) репульпирутот в воде (Ж:Т 2;11 куда добавляют 14,7 кг серной кислоть (миг), что соответствует 70% норме Mj SO4 от количества, стекиометрически необходимого на разложение карбонатов, при 70°С и рН 1,5 в течение 5 мин. Осадок 100 кг (сухого) подвергают катионной флоташш при рН 6,5, причем из него извлекается пшс вмест с нерастЁоримым остатком. Влажный кек 92 к (в пересчето па сухой продукт) с влалшостыо 15% состааа (в пересчете на сухой продукт) 36% РгОг, 49% СаО, 0,5% МдО, 1,1% СО,, 2,5% -SiOj, 4% SO4 смешивают с 211 кг 37%ной фосфорной ккслоть в течение 2,5 ч при 90°С. Пульпа состава 36,7% общ. 33,26% РгОзусв. 33% PjOs води.. 8.12% Pj 0s св., 32,74% в количестве 258,41 кг направляется на cyuiKy и грануляцию. Готовый продукт имеет состав 50,2% PjO; общ., 49,1% PaOsyca.. 43,2% Р205водн.. 2,6% PzOscB.. 3,6% HjO (Кразл. 93%). Пример 2. Влажный флотококцентрат в количестве и того же состава, что и в примере 1, репульпируют в воде (), куда добавляют 16,8 кг HjSO (что соответствует 80% от стехиометрии на СО, в пересчете на мнг), при рН 3 и 90° С в течение 30 мин. Осадок 100 кг (в пересчете на сухой продукт) подвергают катионной флотации при рН 7. При зтом из него извлекается гипс вместе с нерастворимым остатком. Влажный кек 95 кг (в пересчете на сухой продукт) с влажностью 15% состава 36,5% РзО;, 49,5% СаО, 0,5% МдО, 1,1% COj, 4,25% SO, 1,8% SiOa смешивают с 37%-ной по PzOs фосфорной кислотой в количестве 213 кг в течение 2,5 ч прн 90°С. Пульпа состава 37% РаОдобщ., 33,8% Р Одусв., 33,5% PjOs водн., 7,8% PjOsca., 32,2% в количестве 260,4 кг направляется на сушку и грануляцию. Готовый продукт имеет состав 50,5% РгОзобщ., 49,4% РгОзусв.. 43,4% Р205ВОДН., 2,6% PjOs св., 3,2% HjO (Кразл. 95%). Пример 3. Влажный флотоконцентрат в количестве и того же состава, что и в примере 1,, репулышруют в воде (), куда добавляют 15,7% N2804 (мнг), что соответствует 75%-ному количеству от стехиометрически необходимого на разложение карбонатов при рН. 3,2 и 80°С в течение 20 мин. Осадок 100 кг (в пересчете на сухой продукт ) подвергают катионной флоташр{ при рН 6,7. В качестее катионного собирателя используют соединение из группы аминонитропарафинов с С,2 - Cj6. При этом из осадка извлекается гипс вместе с нерастворимым остатком. Влажный кек 93 кг (в пресчете на сухой продукт) с влажностью 15% состава 363% PjOj, 49,2% СаО, 0,5% МдО, 1,1% COi, 4,1% SO смешивают с 212 кг 37%-ной фосфорной кислоты в течение 2,5 ч при 90°С. Пульпа состава 36,9% Р205общ.33,4% PjOs уев. 33,2% PaOs водн.. 7,9% FjOj св., 32,5% Н20 в количестве 259,2 кг направляется на суижу и грануляцию. Готовьш продукт имеет состав 50,4% PjOs общ., 4,9% PjOs уев., 44% Р2О5 води., 2,6% PjOs св., 3,4% НзО (Кразл. 94%). В таблвде приведены данные по влиянию условий проведения процесса получения двойного суперфосфата на качество готового продукта и коэффициент разложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двойного суперфосфата | 1979 |

|

SU854922A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ получения фосфорного удобрения длительного действия | 1989 |

|

SU1669907A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения фосфорного удобрения | 1985 |

|

SU1399300A1 |

| Способ получения двойного гранулированного суперфосфата | 1977 |

|

SU653240A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1116030A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1130556A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

Авторы

Даты

1980-01-25—Публикация

1978-03-20—Подача