1

Изобретение относится к металлообработке, а именно к обработке металлов и сплавов путем пластической деформации в сочетании с термообработкой, и может найти применение при обработке деталей, тел вращения, плоских и фасонных поверхностей деталей.

Известен способ термомеханической обработки, совмещающий процесс нагрева и пластической деформации путем обработки струей подогретой дроби (1).

Известен также способ термомеханической обработки, включающий аустенизацию, деформацию и охлаждение, при котором дополнительно производят холодную пластическую деформацию поверхности 2.

Известные способы позволяют повысить прочностные свойства изделий, однако не оказывают влияния на процесс охлаждения деталей, когда формируются их свойства в процессе закалки.

Известен способ термомеханической обработки металлических изделий, включающий нагрев и охлаждение газовым потоком, изменяющимся от сверхзвуковой до дозвукоВОЙ скорости, содержащим распыленные жидкие тела и твердйе вещества 3.

Способ позволяет регулировать структуру изделий при одновременном упрочнении поверхностного слоя, однако не обеспечивает мартенситную структуру для сталей, имеющих точку мартенситного превращс ния ниже 0°С. Кроме того, создание сверхзвуковой скорости газового потока усложняет оборудование и ухудщает санитарные условия из-за наличия шума..

Наиболее близким к предлагаемому является способ, включающий нагрев изделий под закалку и охлаждение, совме1ценное с процессом деформации стальной дробью 4|.

Недостаток данного способа низкий уровень физико-механических свойств, так как не обеспечивается требуемая структура изделий. Кроме того, в процессе многократного использования стальной дроби отмечен1.1 случаи ее хрупкого разрушения, что отрицательно сказывается на качестве обработанных изделий (появляются :1алиры, царапины и т. д.), в результате чего снижается долговечность изделий, работающих в условиях изгиба с кручением.

Цель изобретения - повышение физикомеханических свойств изделий.

Указанная цель достигается тем, что в известном способе, включающем нагрев металлических изделий и охлаждение, совмещенное с пластической деформацией дробью, охлаждение и пластическую деформацию осуществляют ледяными щариками или дробью с оболочкой из льда. Масса и скорость удара ледяных щариков подбираются так, чтобы их кинетическая энергия была достаточной для достижения заданрюй степени деформации. Во время удара из-за высокой температуры нагретой поверхности ледяной шарик быстро тает и охлаждает ее. Так как процесс плавления и испарения требует больщого количества тепла, то охлаждение поверхностного слоя протекает быстро. Таким образом, предлагаемый способ позволяет сочетать пластическую деформацию нагретого поверхностного слоя с его быстрым охлаждением.

Кроме того, для сталей, температура окончания мартенситного превращения которых лежит ниже нуля, с целью уменьшения количества остаточного аустенита, требуется охлаждение до температур ниже нуля. Обработка ледяными шариками позволяет рещить эту задачу, так как деформирование повышает точку мартенситного превращения, а с хлажденне льдом способствует распаду остаточного аустенита.

Для более интенсивного охлаждения можно применять замороженные шарики, полученные из 8-12%-ных водных растворов NaCI и NaOH.

Способ осуществляется следующим образом.

Деталь устанавливают в центрах, например, токарного станка, а дробометное устройство крепится в резцедержателе суппорта. Деталь приводят во вращение и индуктором нагревают до заданной температуры, затем производят обработку дробью. После обработки останавливают вращение и выжимают деталь из центров.

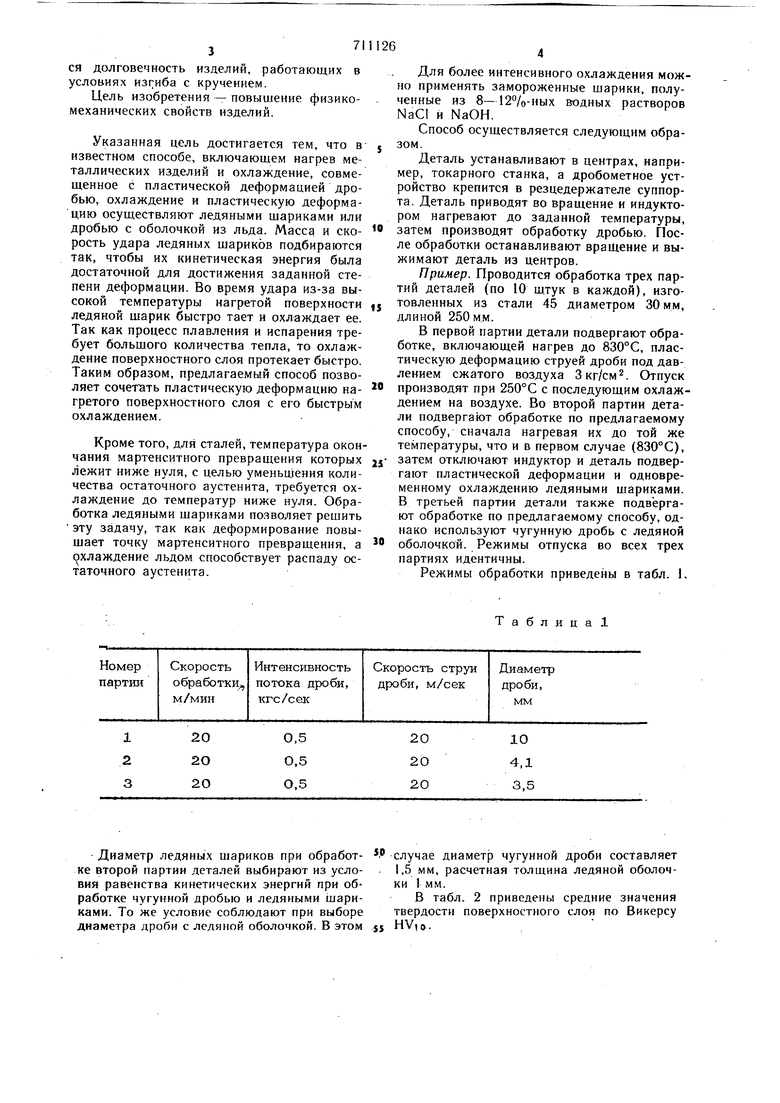

Пример. Проводится обработка трех партий деталей (по 10 штук в каждой), изготовленных из стали 45 диаметром 30 мм, длиной 250мм.

В первой партии детали подвергают обработке, включающей нагрев до 830°С, пластическую деформацию струей дроби под давлением сжатого воздуха Зкр/см. Отпуск производят при 250°С с последующим охлаждением на воздухе. Во второй партии детали подвергают обработке по предлагаемому способу, сначала нагревая их до той же температуры, что и в первом случае (830°С), затем отключают индуктор и деталь подвергают пластической деформации и одновременному охлаждению ледяными шариками. В третьей партии детали также подвергают обработке по предлагаемому способу, однако используют чугунную дробь с ледяной оболочкой. Режимы отпуска во всех трех партиях идентичны.

Режимы обработки приведены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1990 |

|

RU2068003C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

RU2024627C1 |

| Способ термомеханической обработки стали | 1983 |

|

SU1171539A1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| Способ упрочняющей поверхностной обработки деталей | 1982 |

|

SU1057560A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

Диаметр ледяных шариков при обработке второй партии деталей выбирают из условия равенства кинетических энергий при об работке чугунной дробью и ледяными шариками. То же условие соблюдают при выборе диаметра дроби с ледяной оболочкой. В этом

случае диаметр чугунной дроби составляет 1,5 мм, расчетная толщина ледяной оболочки 1 мм.

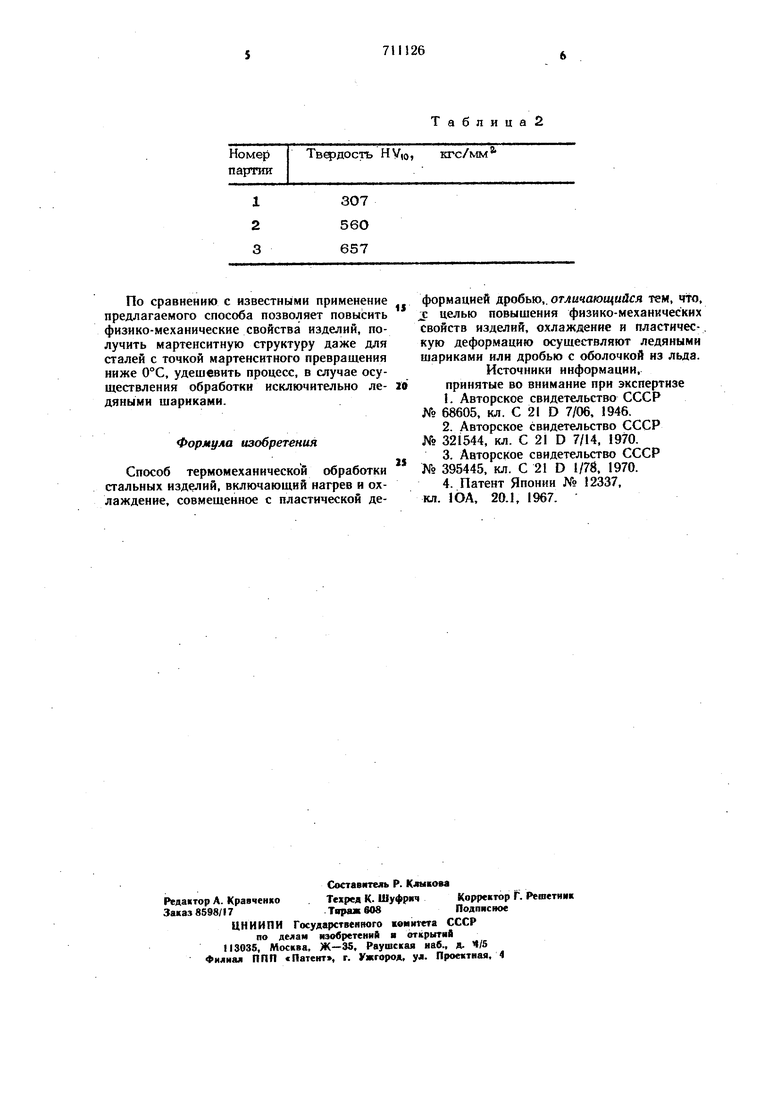

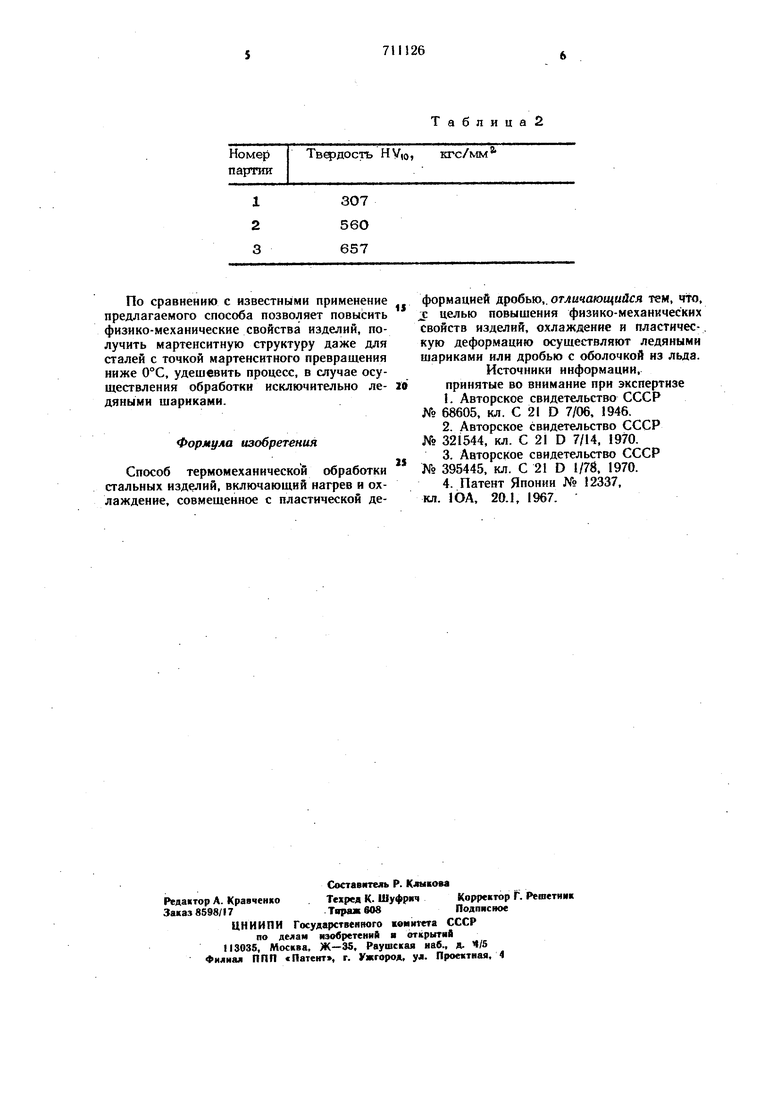

В табл. 2 приведены средние значения твердости поверхностного слоя по Викерсу HV,o. По сравнению с известными применение предлагаемого способа позволяет повысить физико-механические свойства изделий, получить мартенситную структуру даже для сталей с точкой мартенситного превращения ниже 0°С, удешевить процесс, в случае осуществления обработки исключительно ледяными шариками. Формула изобретения Способ термомехаинческои обработки стальных изделий, включающий нагрев и охлаждение, совмещенное с пластической деТаблица2формацией цробыо,, отличающийся тем, что, целью повышения физико-механических свойств изделий, охлаждение и пластичес-. кую деформацию осуществляют ледяными шариками или дробью с оболочкой из льда. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 68605, кл. С 21 D 7/06. 1946. 2.Авторское свидетельство СССР № 321544, кл. С 21 D 7/14, 1970. 3.Авторское свидетельство СССР № 395445, кл. С 21 D 1/7Й, 1970. 4.Патент Японии № 12337, кл. 1ОА, 20.1, 1967.

Авторы

Даты

1980-01-25—Публикация

1977-04-20—Подача