со

4i

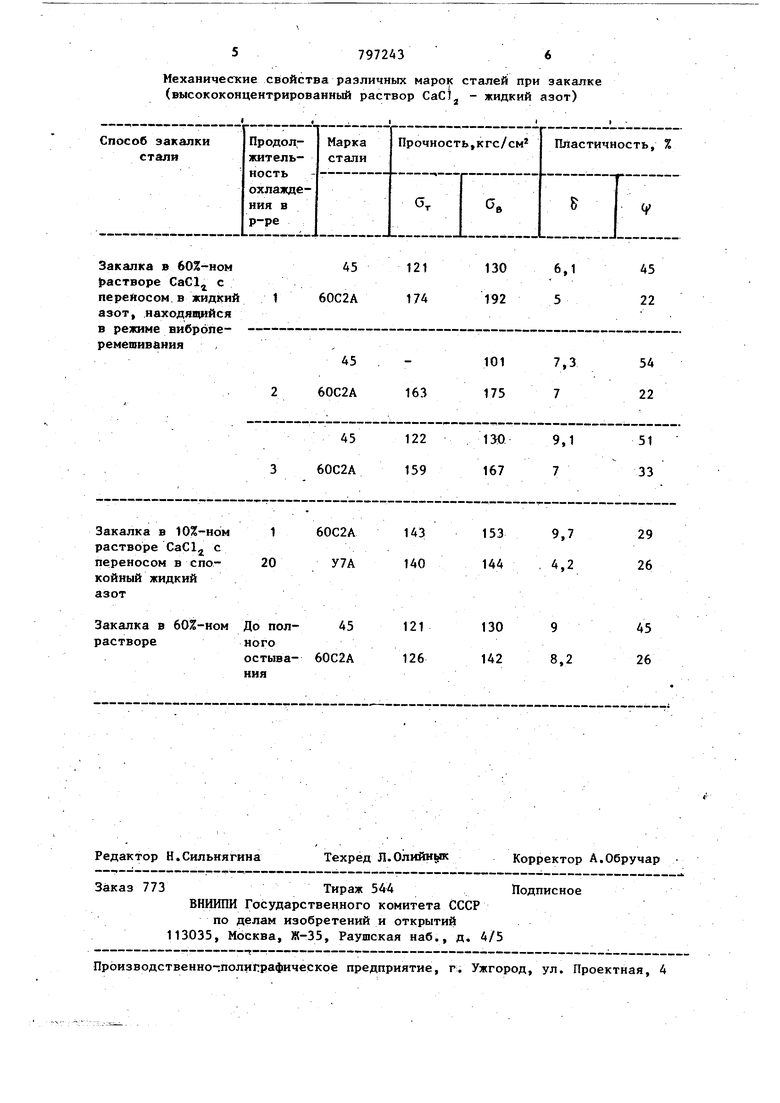

СО Изобретение относится к области машиностроения и может быть использовано при термической обработке стальных изделий, изготовленных из конструкционных марок сталей. Известен способ закалки стали, включающий нагрев, вьщержку и охлаждение, при этом по мере повьшения скорости охлаждения в мартенситном интервале вероятность образования закалочных трещин сначала увеличивается до максимального значения, а затем снижается до нуля. Кроме того, установлено, что для каждой марки стали существует вполне определенная скорость охлаждения в мартенситном интервале, за пределами которой наблюдается повьппение предел прочности с одновременным улучшением пластических .свойств материала. Объя сняется это тем, что интенсификация процессов теплообмена в мартенситном интервале равноценна низкотермическо термомеханической обработке (НТМО), которая упрочняет материал. Действительно, в переохлажденном аустените возникают пластины мартенсита с боль шим удельньм объемом, в результате чего происходит пластическая деформа ция аустенита, находящегося между пластинами мартенсита, что приводит к заметному упрочнению материала. Вы сокая скорость охлаждения в мартенситном интервале достигается путем закалки изделий в электролитах, потоке воды, интенсивном душе, сжиженных газах, в емкостях с жидкостью, вибрирующей с резонансной частотой, и другими способами. .Известен способ термической обработки инструмента, включающий закалку обработку холодом в жидкой среде, например в жидком азоте или триэтаксисилане, при температуре от -150 до -269°С. Этот способ позволяет повысить износостойкость инструментаблагодаря его обработке глубоким холодом приударном погружении инструмента в криогенную жидкость Указанный способ закалки неприменим для конструкционных сталей, , мартенситные превращения в которых протекают при высоких температурах. Известно, что чем вьше начальная температура мартенситных превращений, тем вьше должна быть скорость охлаждения в мартенситном интервале. чтобы мог наблюдаться обнаруженный эффект упрочнения стали. При охлаждении конструкционных сталей в криогенной жидкости из-за интенсивного образования газовой пленки не может быть создана высокая скорость охлаждения в мартенситном интервале, в результате чего эффекта упрочнения не наблюдается. При закалке конструкционных сталей в интенсивно охлаждающих средах, например, в холодной циркуляционной воде, несмотря на высокий коэффициент теплоотдачи, наблюдается задержка мартенситных превращений при пузырьковом кипении, в /процессе которого температура поверхности охлаждаемого тела долгое время, изменяясь незначительно, поддерживается на уровне кипения. В этих условиях происходит разупрочнение закаленной стали, а скорость охлаждения поверхностных слоев минимальна. В то же время в охлаждаемом теле, благодаря высокому градиенту температур, действуют высокие термические и структурные напряжения, приводящие к образованию закалочных трещин и короблению закаливаемых деталей. Целью изобретения является повышение механических свойств и предотвращение трещинообразования. Указанная цель достигается тем, что в способе закалки стали с содержанием углерода до 0,6%, включающем нагрев, вьодержку и охлаждение в жидкой среде, охлаждение ведут с вьщержкой равной периоду пузырькового кипения жидкой среды при температуре ее кипения, соответствующей N(,(50200 с), а затем - со скоростью ЗП600Vc. Температуру поверхности охлаждаемого изделия с помощью давления или всевозможных добавок к воде в процессе пузырькового кипения поддерживают на уровне, при котором в переохлажденном аустените образуется не более 25% мартенсита. Анализ термокинематических диаграмм конструкционных сталей показал, что для большинства марок сталей 25% мартенсита в переохлажденном аустените образуется при температуре, которая находится в преелах М., (50-200°С)с. . -Л После, окончания пузырькового кипения процесс охлаждения закаливаемого изделия продолжается при высокой 37 скорости охлажд,ения в мартенситном интервале, например в интенсивном потоке жидкости, в криогенной среде, вибрирующей с резонансной частотой, и другими способами. Скорость охлаждения закаливаемой детали после выдержки при температур кипения жидкости должна превьппать, в зависимости от марки стали, опре,деленное значение, за пределами которого и наблюдается упрочнение стали, Дпя высоколегированных среднеуглеродистых марок сталей типа 40ХН2МА эта скорость находится в пределах 60 80 С/с для стали 45 она превьшает 300°С/с для стали 20-600°С/с. Для легированных сталей с содержанием углерода до 0,6%, как например, для стали 60С2А эта скорость снижается до . Изотермическая выдержка при темпе ратуре кипения жидкой среды, срответ 1ствую1цей температуре Мн(50-200°С)с устраняет возможность образования закалочных трещин, возникающих под воздействием высоких термических нап ряжений и уменьшает деформацию, обус ловленную незначительным образованием мартенсита (25%) в переохлажденнон, аустените. Кроме того, задержка мартенситных превращений при изотермической вьщержке создает предпосылк для взрывоопасного характера превращения при последующем охлаждении, что приводит к резкому упрочнению материала. Насколько важно рассчитать температуру и продолжительность выдержки видно из таблицы, где показано влияние продолжительности выдержки на прочностные характеристики стали 60С2А. С повышением продолжительности выдержки (по расчетным и экспериментальным данным это время равно примерно 1 с) прочность стали 60С2А понижается. Пример. Стержень диаметром 6 мм из стали 60С2А охлаждают от температуры в 60%-ном водном растврре CaClj, а затем к концу пузырькового кипения стержень перебрасывают в емкость с жидким азотом, вибрирзгющую с резонансной частотой. После полного отсасывания и после дующего отпуска при температуре 460 прочность стали 60С2А увеличилась на 30 кгс/мм при сохранении ее высоких пластических свойств. При указанной концентрации температура поверхности стержня в процессе пузырькового кипения поддерживается на уровне 160-180 С, поэтому образуется не более 25% мартенсита. Пример 2. Полуось диаметром 62 мм из стали 45 со шлицевой поверхностью на концах равномерно прогревается до, температуры 860 С и помещается в специальную камеру, в которой создается давление (5-7)10 Па при скорости перемещения воды в камере 1-2 м/с. По истечении 3 с давление в камере понижается почти до атмосферного (путем открытия заслонки в камере) и деталь продолжает охлаждаться в течение 30 с в интенсивном потоке воды, движущейся со скоростью 8-10 м/с. В результате описанной технологии устраняется возможность образования закалочных трещин на шлице, повьш1ается долговечность работы полуосей при циклических нагрузках, уменьшается коробление полуосей. П р и м е р 3. Проволока диаметром 4 мм из стали 20 нагревается электрическим током до температуры 900-9 Ю С и протягивается через специальное охлаждающее приспособление, состоящее из двух камер. В первой камере поддерживается давление воды (10-12)10 Па, а во второй камере создается поток воды до 10 м/с. . В первой .камере происходит задержка превращения аустенита в мартенсит, а во второй камере создается высокая скорость охлаждения в мартенситном интервале, превьппающая то значение, за пределами которого происходит заметное упрочнение стали. Расчеты показывают, что скорость охлаждения в мартенситном интервале на втором этапе охлаждения можно регулировать в широком диапазоне 30600°С/с. . Предложенный способ позволяет повысить прочностные свойства стали, благодаря чему повьш1ается изностой- кость и долговечность работы изделий примерно в 5 раз.

57972436

Механические свойства различных марок сталей при закалке (высококонцентрированный раствор CaCl - жидкий азот)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Способ закалки деталей,изготовленных из высоколегированных марок сталей | 1983 |

|

SU1215361A1 |

СПОСОБ ЗАКАЛКИ СТАЛИ с содержанием углерода до 0,6%, включающий нагрев, вьщержку и охлаждение в жидкой среде, отличающий- с я тем, что, с целью повьшения механических свойств и предотвращения трещинообразования, охлаждение ведут с выдержкой, равной периоду пузырькового кипения жидкой среды,: при температуре ее кипения,'соответствующей Мн=(50-200 С), а эатем - со скоростью 30-600.-С/С.

| Кобаско Н.И., Прохоренко Н.И | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1978-02-13—Подача