:д У|

35

Изобретение относится к обработке металлов давлением, в частности к способам упрочняющей поверхностной обработки.

Известен способ упрочняющей обра-i ботки,I заключающийся в пластическом деформировании поверхностного слоя П.

Однако для способа характерно недостаточное качество упрочняющей обработки.

Известен также способ упрочняющей поверхностной обработки деталей из сплавов и сталей, включающий нагрев детали, ее поверхностное деформированне и охлаждение 2.

Для сталей по известному способу в зависимости от уровня требуемых механических свойств изделия имеется несколько вариантов обработки: нагрев до температуры выше AQ , деформация, охлаждение; нагрев до температуры относительной устойчивое™ аустенита Н1«се А,, деформация, охлаждение; нагрев до температуры выше деформация, охлаждение до температуры относительной устойчивости аустеннта, деформация, охлаждение. В последнем варианте способа деформация может производиться многократно. Стабилизация температуры в процессе деформации способствует повышению эффективности обработки и обеспечивает возможность проведения многократного повторного деформирования.

Недостатком известного способа является ограниченное применение. В частности, реализация способа на HS- делиях из сплавов с низкой энергией дефекторв упаковки, склонных к деформационному двойников анию и дефоргг мационному фазовому прев ащению типа мартенситного, не позволяет использ.овать полностью механизмы упрочнения.

Цель изобретения - повышение качества упрочнения при поверхностной упрочняющей обработке изделий из сплавов с низкой энергией дефектов упаковки, увеличение износостойкости и усталостной прочности поверхностных объемов изделия.

Поставленная цель достигается тем, что согласно способу упрочняющей поверхностной обработки, включающему нагрев детали, ее поверхностное пластическое деформирова1ше и охлаждение пластическую деформащпо проводят в два этапа, сначала после нагрева до

интервала температур механического двойникования, затем в процессе охг лаждения при температурах деформационного мартенситного превращения.

Например, для сплавов кобальта системы Со-Сг-Мо-С первый этап проводят при 550-570 0, второй - от 150 ДО 200°С.

В основе способа лежит известная зависимость энергии дефектов упаковки (.у. в металлах и справах от температуры.. При относительно высоких температурах, когда э.д.у. велика, пластическая деформация в материале протекает по механизму дислокационного скольжения. Понижение; температуры приводит к уменьшению величины э.д.у., что вызывает ограничение подвижности дислокаций вследствие увеличения ширины их расщепле-. ния и одновременно облегчает-процесс механического двойникования ввиду снижения энергии двойниковых границ. В результате развивается процесс механического двойникования при нагружении, вклад которого в общую деформацию возрастает с уменьшением температуры. При дальнейшем снижении температуры вследствие максимальноао уменьшения э.д.у. наряду с двойнйкованием становится возможным конкурирующий процесс - деформационное фазовое превращение, развивакмцееся п мартенситному механизму и приводящее к образованию в структуре материала при деформации новой фазовой составляющей, вследствие чего доля механического двойникования в общей деформации снижается.

Действие каждого из отмеченных механизмов деформации в сплавах с никой энергией дефектов упаковки сопровождается специфическими структурными изменениями; соответственно различаются механические свойства металла после деформации при различных температурс1х. Наличие большого количества мартенситной фазы обеспечивае высокую прочность, твердость и износостойкость материала; вЪ1сокая плотность двойников деформации способствует -повышению усталостной прочности Применение предлагаемого способа упрочнения позволяет получить после первого этапа обработки наклепанный поверхностный слой с высокой плот|ностью двойников деформации, после , :Второго этапа поверхностный слой с большим содержанием мартенситной фазы. Ввиду-ТОГО, что первый этап упрочнякщей обработки осуществлшот 1при более высокой температуре, глубина охватьшаемого деформацией слоя больше, чем на втором этапе, В результате после окончания обработки в Поверхностных объемах изделия фор- м 1руется упрочненный слой сложного строения, состоящий из примыкающей к пойерхности прослойки с высоким со держанием мартенситной фазы и лежащей ниже прослойки с большим количеством двойников деформации. Это обеспечивает сочетание высокой износостойкости и усталостной прочности изделия. Стабилизация температуры изделия на первом этапе обрабй- ки необходима для получения максимальной плотности двойников в поверхностном слое после деформации.

Пример. Проводят поверхностное упрочнение образцов сплава иа кобальтовой основе с низкой энергией дефектов упаковки. Химический состав сплава, весД: с 0,5, Мо 5,0; Сг 27, и Со остальное. Рабочую поверхность образцов сплава npk непрерывном вращении и индукционном нагреве обкаты вают роликом с усилием 250 МПа и cijo ростью 50 ми/с сначала при 550-570 С затем при отключеином индукторе, в процессе охлаждения в интервале температур 150-200°С.

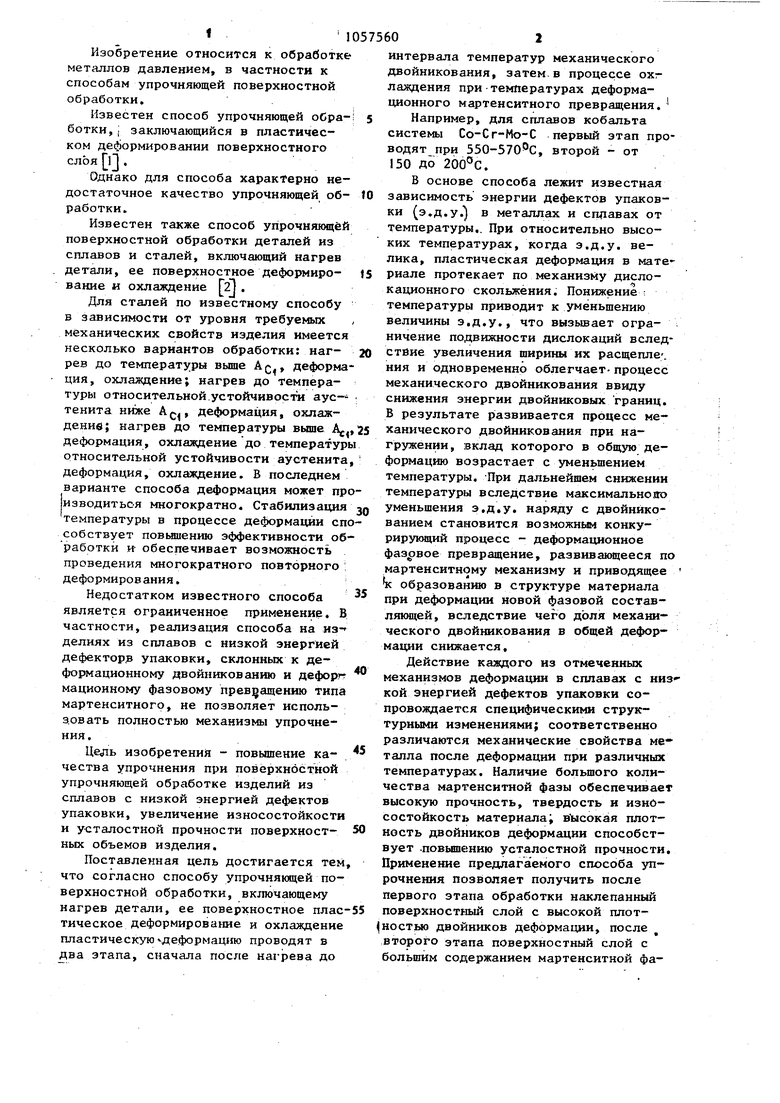

Для получения сравнительных данны параллельно проводят упрочнение однотипных образцов по следующим режимам: нагрев, обкатка при 700-730 С, охлаждение до 150°С,.обкатка до полного ох/1аждения; нагрев, обкатка при 550-570 С, охлаждение; обкатка при комнатной температуре.

Образцы после упрочнения испытывают на износ и термоусталостное раз рушеиие на установке, воспроизводящей условия работы тяжелонагруженного горячедефогжирующего инструмент. В качестве критерия износостойкости принято среднее число циклов нагружения образца до износа 1 мм материала. Термоусталостную прочность оценивают по числу циклов нагружения до развития трещии на глубину 3 мм от поверхности.

Данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

| Сталь с повышенной износостойкостью и способы ее изготовления | 2014 |

|

RU2675423C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1973 |

|

SU378445A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2198954C2 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ обработки изделий из металлов и сплавов | 1978 |

|

SU745959A1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

СПОСОБ УПРОЧНЯЮЩЕЙ ПОВЕРХ,НОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ из сталей и сплавов преимущественно с низкой энергией дефектов упаковки,включающий нагрев детали, ее поверхностное пластическое деформирование и охлаждение, .отличающийся тем, что, с целью повышения качества, пластическое деформирование проводят в два зтапа, сначала после нагрева до интервала температур механического двойникования, затем в процессе охлаждения при температурах деформационного мартенситного превращения.

Авторы

Даты

1983-11-30—Публикация

1982-07-28—Подача