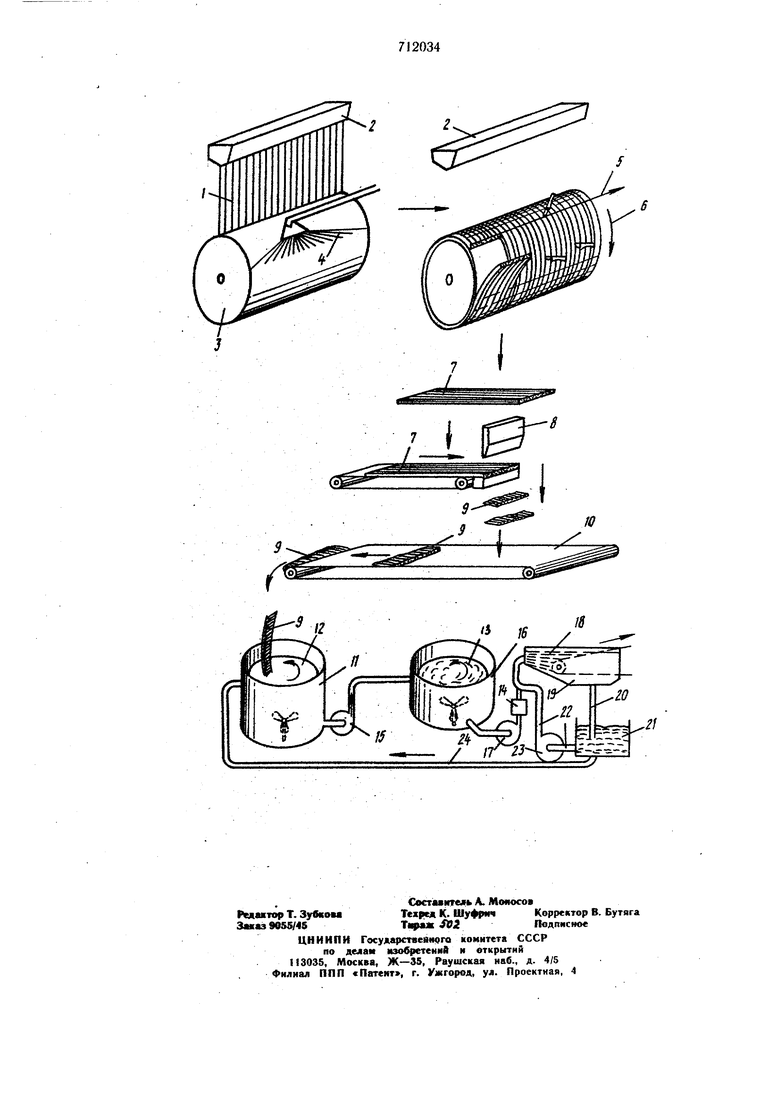

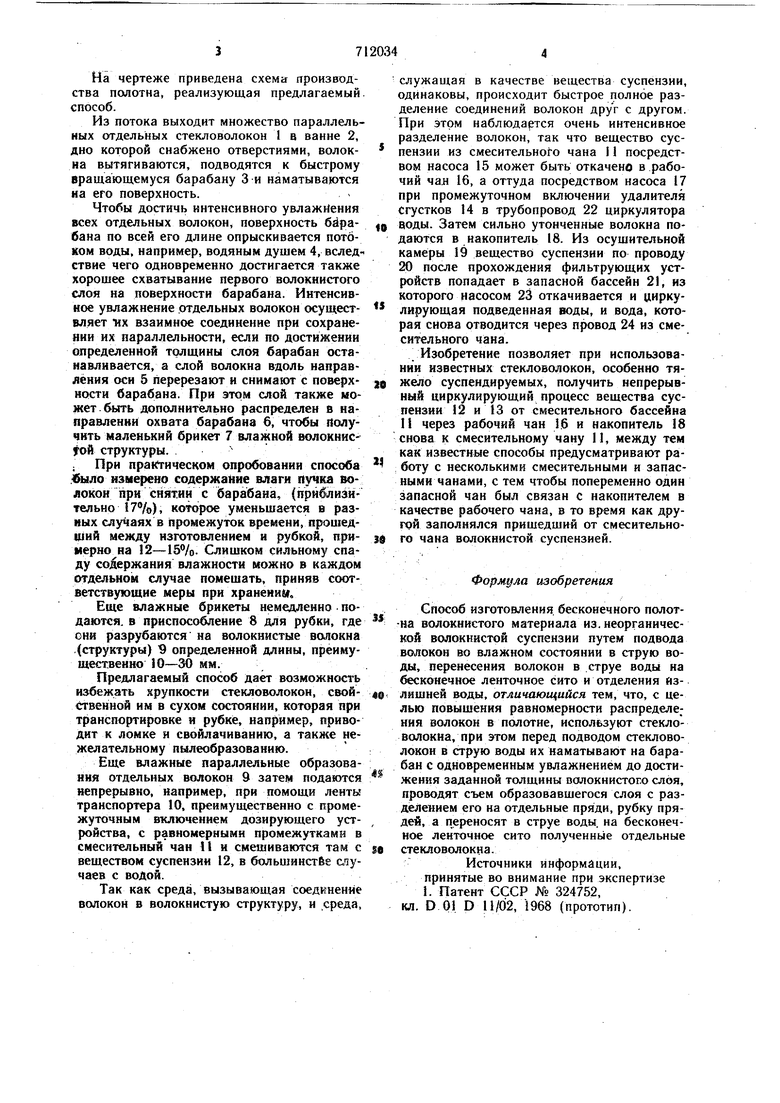

На чертеже приведена схема производства полотна, реализующая предлагаемый способ.

Из потока выходит множество параллельных отдельных стекловолокон 1 в ванне 2, дно которой снабжено отверстиями, волокна вытягиваются, подводятся к быстрому вращающемуся барабану 3 и наматываются на его поверхность.Чтобы достичь интенсивного увлажнения всех отдельных волокон, поверхность бёрабака по всей его длине опрыскивается потоком воды, например, водяным душем 4, вследствие чего одновременно достигается также хорошее схватывание первого волокнистого слоя на поверхности барабана. Интенсивное увлажнение отдельных волокон осуществляет ИХ взаимное соединение при сохранении их параллельности, если по достижении определенной тсхпщины слоя барабан останавливается, а слой волокна вдоль иаправлёиия оси 5 перерезают и снимают с поверхмости барабана. При этом слой также может, быть дополнительно распределен в направлении охвата барабана 6, чтобы Получить маленький брикет 7 влажной волокнисуой структуры.; При прак гическом опробовании способа было измерено содержание влаги пучка волокон при снятии с барабана, (приблизительно 17%), которое уменьшается в разиых случаях в промежуток времени, прошедший между изготовлением и рубкой, примерно на 12-15%. Слишком сильному спаду содержания влажности можно в каждом отдельном случае помешать, приняв соответствующие меры при храиеним.

Еще влажные брикеты немедленно подаются, в приспосо еиие 8 для рубки, где они разрубаются на волокнистые валокна .(структуры) 9 определенной длины, преимущественно 10-30 мм.

Предлагаемый способ дает возможность избежать хрупкости стекловолокон, свойСтвенной им в сухом состоянии, которая при транспортировке и рубке, например, приво дит к ломке и свойлачиванню, а также нежелательному пылеобразованию.

Еще влажные параллельные образования отдельных волокон 9 затем подаются непрерывно, например, при помощи ленты транспортера 10, преимущественно с промежуточным включением дозирующего устройства, с равномерными промежутками в смесительный чан 11 и смешиваются там с веществом суспензии 12, в большинстве случаев с водой.

Так как среда, вызывающая соединение волокон в волокнистую структуру, и .среда,

служащая в качестве вещества суспензии, одинаковы, происходит быстрое полное разделение соединений волокон друг с другом. При этом наблюдартся очень интенсивное разделение волокон, так что вещество суспензии из смесительного чана 11 посредством насоса 15 может быть откачено в рабочий чая 16, а оттуда посредством насоса 17 при промежуточном включении удалителя сгустков 14 в трубопровод 22 циркулятора воды. Затем сильно утонченные волокна подаются в накопитель 18. Из осушительной камеры 19 вещество суспензии по проводу 20 после прохождения фильтрующих устройств попадает в запасной бассейн 21, из которого насосом 23 откачивается и циркулирующая подведенная воды, и вода, которая снова отводится через провод 24 из смесительного чана.

Изобретение позволяет при использовании известных стекловолокон, особенно тяжело суспендируемых, получить непрерывный циркулирующий процесс вещества суспензии 12 и 13 от смесительного бассейна П через рабочий чан 2.6 и накопитель 18 снова к смесительному чану 11, между тем как известные способы предусматривают работу с несколькими смесительными н запасными чанами, с тем чтобы попеременно один запасной чан был связан с накопителем в качестве рабочего чана, в то время как другрй заполнялся пришедший от смесительного чана волокнистой суспензией.

Формула изобретения

Способ изготовления, бесконечного полотна волокнистого матернала из.неорганнческой волокнистой суспензии путем подвода волокон во влажном состоянии в струю воды, перенесения волокон в струе воды на бесконечное ленточное сито и отделения излишней воды, отличающийся тем, что, с целью повышения равномерности распределе; ния волокон в полотне, используют стекловолокна, при этом перед подводом стекловолокон в струю воды их наматывают на барабан с одновременным увлажнением до достижения заданной толщины волокнистого слоя, проводят съем образовавшегося слоя с разделением его на отдельные пряди, рубку прядей, а переносят в струе воды, на бесконечное ленточное сито полученные отдельные стекловолокна.

Источники информации,

принятые во внимание при экспертизе

1. Патент СССР № 324752, кл. D 01 D 11/02, 1968 (прототип).

II

Авторы

Даты

1980-01-25—Публикация

1972-03-03—Подача