1

Изобретение касается получения фенольных олигомеров, находящих применение в качестве связующих при изготовлении стеклопластиков и антифрикционных материалов, а также клеев и лаков

Известен способ получения фенолфталеин-фенолформальдегидного олигомера путем конденсации фенола, фенолфталеина и формальдегида 1 .

Известен также способ получения фенолфталеин-фенопформальдегидного оли гомера путем конденсации фенола, фенолфталеина и формальдегида в щелочной среде при молярном соотношении фенолов и формальдегида 1:1,2, причем фенолфталеин вводят в количестве 4О% к весу фенолов (2.

Известен способ получения фенолфталеин-фенол формальдегидного опигомера путем конденсации фенола i формальдегида в присутствии метилольных производных фенолфталеина в щелочной среде при температуре кипения, причем реакционная смесь имеет рН 7,1-7,3, и

конденсацию ведут в течение 5-12 ч Используя в качестве растворителя диметилформамидСЗ. Однако офазование и вьщеление метилольных производных фенолфталеина трудоемкая и длительная операция. Кроме того, использование органического растворителя, требующего последующей реге 1ерации, усложняет и удорожает процесс и ухудшает условия труда.

Стеклопластики, полученные на основе указанного олигомера, обладают недостаточно высокими физико-механическими свойствами.

Цель изобретения - ускорение процесса и повышение физнко-механических свойств стеклопластиков.

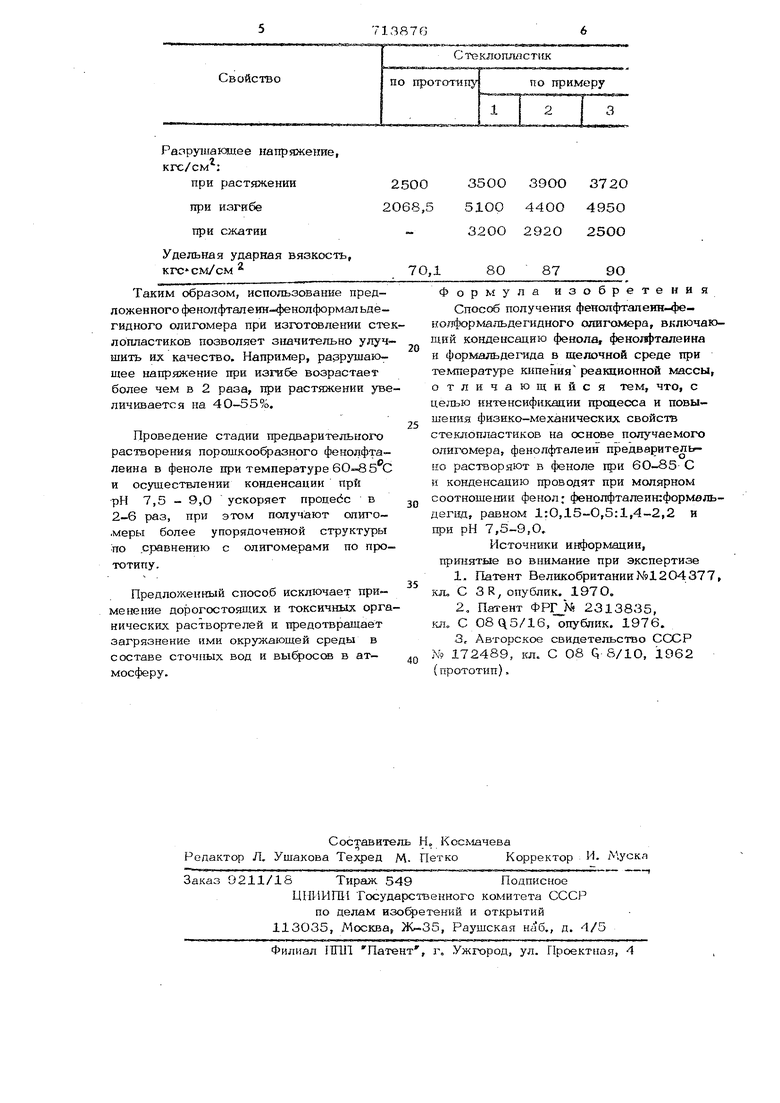

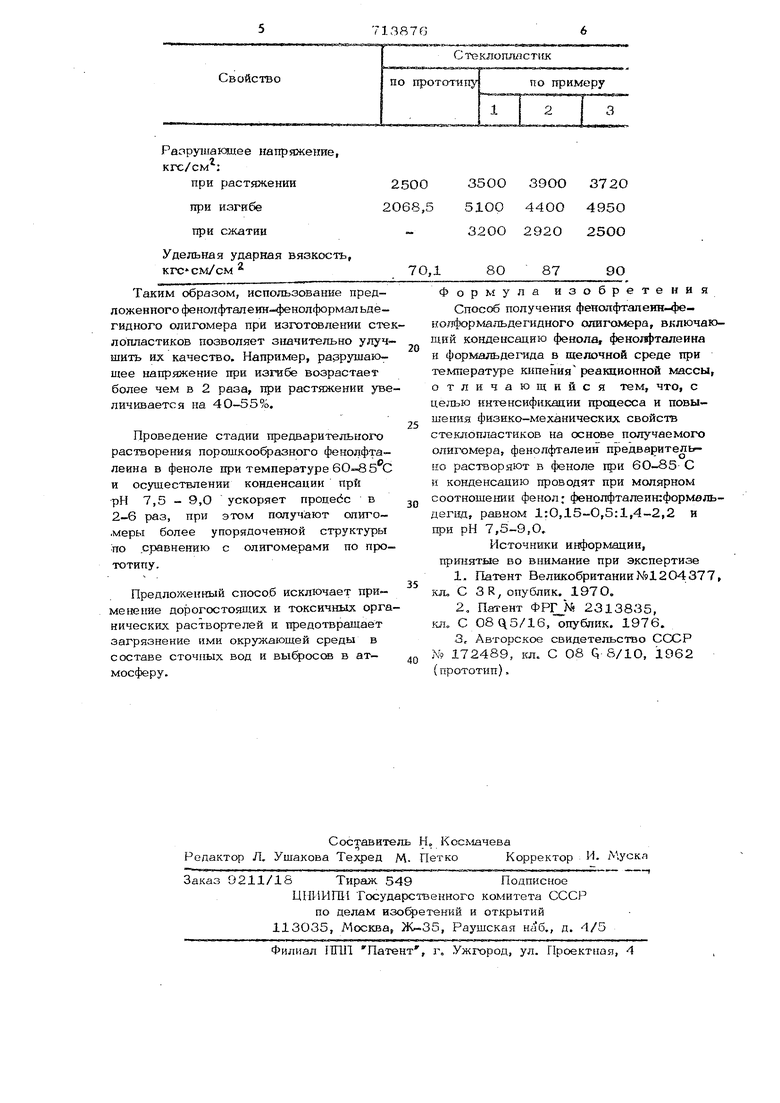

Согласно изобретению поставленная цель достигается тем, что способ получения фенолфталеин -фенол формальдегидного олигомера, включаюищй конденсацию фенола, фенолфталеина н формальдегида в щелочной среде при температуре кипеПИЯ родкцнонной смеси, проводят с предваритол1 иым растворением фемюлфталеияа в феноле при температуре 6О-85 С, а затем конденсацию осуществляют при рН 7,5-9,0 и молярном соотношении фенол: фенолфталеин: формальдегид, равном 1:0,15-0,5:1,4-2,2. В прсщессе предварительного растворения происходит распределение молекул фенолфталеина среди молекул фенола и различные взаимодействия физического и хими ческого характера между ним и, повышающие реакционную способность исходной смеси фенолов. К полученному растворудобавляю формальдегид, катализатор до установления рН 7,5-9,0, и конденсацию ведут при темпе; ратуре 9О-100 С, при которой происходит к пение реакционной смеси, в течение 1,52 ч. По окончании конденсации щюводят сушку олигомера, осуществляя контроль : по времени же латинизации. Полученный фенолфталеинЦ енолфс)рмаль дегидный олигомер-используют в дальнейшем для изготсязления армирован{1Ых материалов, предпочтительно стеклопластиков. Пример. В реакционный аппарат объемом 5 м, снабженный мешалкой, рубашкой для обогрева и охлаждения и холодильником, загружают 900 кг фейола и 6ОО кг порошкообразного фенолфталеина. Нагшв смеси фенолов осуществляют до 6О С подачей теплоносите ля в рубашку аппарата. Дальнейшее повышение температуры до 80-85 С щэоисходит за счет выделяющегося при растворении тепла. Растворение феиолов ведут при работающей мешалке и указанной температуре в течение 1 ч. Затем в реакционный аппарат загружают 412,5 кг формальдегида в виде 37,5%-ного водного раствора и 28,2 кг аммиачной воды 25%-ной концентрации до установления рН 7,5-9,0. Псюле эапузки компонентов реакционную сме нагревают до температуры 90-1 , при которой происходит кипение, и вы держивают при температуре кипения в Течение 1,5 .ч до получения прозрачн го гомогенного раствора. Образовавшу юся надмольную воду отгоняют под в куумом при температуре 65-85 С в течение 1-1,5 ч. Сушку заканчивают по достижении олнгомером времени -келатинизапии 60-120 с. Горячий прозрачный олигомер выгружают из реактора и охлаждают до затвердевания. Пример 2. В реакционный аппарат объемом 5 м , снабженный мешалкой,рубашкой и холодильником, загружают 6ОО кг фенола и 1ООО кг фенолфталеина. Смесь фенолов нагревают до 60-85С и затем растворяют порошкообразньгй фенолфталеин в течение 1,5 ч. По окончании растворения в аппарат вводят 418,44 кг формальдегида в виде 36%-ного водного раствора и ЗО кг аммиачной воды 45%-ной концентрации до устанселения рН 7,5-9,0. Конденсацию ведут при температуре кипения в течение 2 ч. Прс«есс в дальнешем осудествляют аналогично описанному в примере 1. Пример 3. В реактор объемом 5 м, снабженный мешалкой, рубашкой и холодильником, v-эагружают 94О кг фенола, 477 кг фенолфталеина и нагревают смесь фенолов до 80-85 С в течение 1,2 ч. Затем в реактор вводят 540 кг формальдегида в виде 37%-ного водного раствора и 28,8 кг аммиачной воды 25%-ной концентрации. Реакционную смесь нагревают до температуры кипения и выдерживают в этих условиях 1,8 ч. Процесс в дальнейшем осуществляют по примеру 1. Фенолфталеин-фенолформальдегидный олигомер, полученный по примерам 1-3, обладает следующими свойствами: Время же латинизации при при 150°С, с60-120 Содержание свободного фенола, %5-12 Содержание воды, %3-5 Количество экстрагируемых ацетоном вешества,% 7-15 Физико-механические свойства стеклопластика на основе предложенного олигомера и стеклоткани АСТТБ (алюмоборсиликатная ткань) в сравнении со свойствами известного стеклопластика приведены в таблице. Разрушакшее напряжение, кгс/см : при растяжении2500 при изгибе2068,5 при сжатии Удельная ударная вязкость, кгс-см/см 7ОД Таким образом, использование предложенного фенолфталеин-фенол формал ьде- гидного олигомера при изготовлении сте лопластиков позволяет значительно улуч шить их качество. Например, разрушающее напряжение при изгибе возрастает более чем в 2 раза, при растяжении уве личивается на 40-55%, Проведение стадии предварителъногю расоворения порошкоофазного фенолфталеина в феноле при температуре 6О-8 и осуществлении конденсации при рН 7,5 - 9,0 ускоряет продедс в 2-6 раз, при этом получают олигомеры более упорядоченной структуры .по сравнению с олигомерами по про тотипу. Предложенный способ исключает приме tie ние дорогостоящих и токсичных орга нических раствортелей и предотвращает загрязнение ими окружающей среды в составе сточных вод и выбросе в атмосферу. 350О 39ОО 372О 51ОО 44ОО 495О 320О 2920 25ОО 8О879О Формула изобретения Способ получения фенолфталеин-4енолтформальдегидного сншгомера, включающий конденсацию фенола, фенолфталеина и формальдегвда в щелочной среде при температуре кипения реакционной массы, отличающийся тем, что, с целью интенсификации процесса и повышения физико-механических свойств стеклопластиков на основе получаемого оли1х мера, фенолфталеин предварительно растворяют в феноле при 60-85- С н конденсацию проводят при молярном соотнощении фенол; фенолфталеишформвльдегид, равном 1:0,15-0,5:1,4-2,2 и при рН 7,5-9,0, Источники информации, принятые во внимание при экспертизе 1,Патент Великобритании N91204-377, кл. С 3R/ опублпк. 197О. 2,Патент 2313835, кл, с 08(5/16, опублик. 1976. 3,Авторское свидетельство СССР я 172489, 1ш. С 08 Q 8/10, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолфталеинфенолформальдегидной смолы | 1981 |

|

SU1008212A1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2443721C1 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| ГОМООЛИГОФЕНОЛФОРМАЛЬДЕГИДНЫЙ ФТАЛИДСОДЕРЖАЩИЙ НОВОЛАК НА ОСНОВЕ 3,3-БИС(4'-ГИДРОКСИФЕНИЛ)ФТАЛИДА В КАЧЕСТВЕ ОЛИГОМЕРА ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СООЛИГОФЕНОЛФОРМАЛЬДЕГИДНЫЕ ФТАЛИДСОДЕРЖАЩИЕ НОВОЛАКИ НА ОСНОВЕ 3,3-БИС(4'-ГИДРОКСИФЕНИЛ)ФТАЛИДА И ФЕНОЛА В КАЧЕСТВЕ СООЛИГОМЕРОВ ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ СОПОЛИМЕРОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СШИТЫЕ ФТАЛИДСОДЕРЖАЩИЕ СОПОЛИМЕРЫ | 2010 |

|

RU2442797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕНОЛОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534544C1 |

| Способ получения клеевых смол | 1978 |

|

SU1002306A1 |

Авторы

Даты

1980-02-05—Публикация

1978-04-24—Подача