00

to Изобретение относится к получени фенольных смол, находящих применени в качестве связующих при изготовлении стеклопластиков конструкционног и теплозащитного назначений. Известен способ получения фенолфталеинфенолформальдегидной смолы конденсацией фенола, фенолфталеину и формальдегида в щелочной, среде пр нагревании и при молярном соотношении фенолов и формальдегида 1:1,2, причем фенолфталеин вводят в количе ве 40% к весу фенола 1. Однако этот процесс обладает повышенной продолжительностью из-за того, что фенолфталеин нерастворим воде, в значительных количествах вв димой при загрузке формалина, что снижает выход получаемой смолы. Известен также способ получения фенолфталеинфенолформальдегидной смолы конденсацией фенола и формаль дегида в присутствии метилольных производных фенолфталеина в щелочно среде при нагревании, причем конденсацию ведут в течение 5-12 ч, ис пользуя в качестве растворителя диметилформамид 2 . Однако процесс удлиняется из-за обходимости образования и выделения метилольных производных фенолфталеина, а использование диметилформами да, требующего, последующей регене рации, усложняет цроцесс и ухудшает условия труда. Наиболее близким к предлагаемому по технической сущности и достига-: емому эффекту является способ получения фенолфталеинфенолформальдегнд ной смолы конденсацией фенола, фено фталеина и формальдегида в щелочной среде г1ри нагревании с последующей сушкой Сз . Однако изготовленные на- основе , и вестной смолы стеклопластики облада ют недостаточно высокими физикомеханическими и теплозащитными свой ствами, а также недостаточной огнестойкостью. Цель изобретения - повышение физико-механических, теплозащитных свойств и огнестойкости стеклопластиков на основе смолы. Поставленная цель достигается тем что согласно способу получения фенолфталеинфенолформальдегидной смолы -конденсацией фенола, фенолфталеи на и формальдегида в щелочной среде при нагревании с последующей сушкой в конце суики при достижении времени желатинизации 60-120 с вводят фуриловый спирт, и процесс продолжа при 45-95с до достижения коэффициента рефракции 1,530-1,630 при следующем соотношении компонентов соот ветственно фенол - фенолфталеин формальдегид - фуриловый спирт 1:0, jQj55l,4-2,2:l,5-3,0 соответственно. Процесс осуществляют следующим образом. В начале процесса фенолфталеин растворяют в феноле, затем вводят формальдегид, катализатор, нагревают .смесь до температуры кипения и проводят конденсацию в течение 1,5-2 ч. По окончании выдержки при кипении смолу переводят на сушку, которую осуществляют под вакуумом при 65-95°С при плавном повышении температуры от 65 до 95°С, По достижении времени желатинизации 60-120 с, определяемому при 180°С, в смолу вводят фуриловый спирт и продолжают процесс при 45- . 95°С до достижения коэффициента реф- ракции 1,530-1,630. При этом происходит наряду с растворением смолы химическая модификация фуриловым спиртом. Готовую смолу охлаждают и сливают. Полученную фенолфталеинфенолформальдегидную смолу используют для изготовления стеклопластиков. Пример. В реактор объемом 5,5 мЗ, снабженный мешалкой, рубашкой для обогрева и охлаждения и холодильником, загружают 900 кг фенола, 608,8 кг порошкообразного фенолфталеина и нагревают до с подачей пара в рубашку. В результате выделяющегося при этом тепла смесь фенолов разогревается до 80-85с. Перемешивание производят в течение 1 ч. Затем в реактор добавляют 402 кг формальдегида в виде его водного раствора и 28,2 .кг 25%-ной aм иaчнoй воды, и реакционную смесь нагревают до температуры кипения. Смесь закипает при 93-98 0 и при этой температуре выдерживается 1,5 ч.. По окончании , выдержки при кипении смолу переводят |на сушку переключением холодильни- ка с обратного режима работы на прямой и включением вакуума. Благодаря интенсивному испарению воды темпе-. ратура в реакторе вначале снижается до. 65-75°С, а после отгона основной массы воды повышается до 76-80°С, при этом подачу пара в рубашку прекращают. Сушку ведут под вакуумом ,. 400-550 мм рт.ст. В конце сушки через 1 ч после ее начала } по достижеНИИ в реакторе температуры 81-95°С отбирают пробу и определяют время желатинизации полученной смолы. По достижении времени желатинизации 60 с холодильник переключают на обратный режим работы и в реактор вводят фуриловый спирт в количестве 1595 кг и продолжают процесс при перемешивании и температуре до достижения коэффициента рефракции 1,600, при этом вязкость смолы составляет 95 с по визкозиметру ВЗ-1, Затем производят охлаждение до 30 С и слив готового продукта из реактора.

П р и м е 2, В реактор объемом 5,5 м, снабженный мешалкой, рубашкой и холодильником, загружают 600 кг фенола и 1014,6 кг фенолфталеина и проводят его растворение при 60-85°С в течение 1,5 ч.- Затем в реактор вводят 421,2 кг формсшьдегида в виде Формалина и 30 кг аммиачной воды концентрацией 25%, Конденсацию проводят при температуре кипения 2 ч, затем смолу переводят на сушку, и в конце сушки при достижений времени жела;типизации 120 с вводят в смолу фури1ловый спирт в количестве 1876,3 кг. Процесс продолжают, при до. достижения коэффициента рефракции, вяз кость смолы по ВЗ-1 составляет 50 с. ПримерЗ.В реактор объемом 5,5 м, снабженный мешалкой, рубашкой и холодильником, загружают 940 кг

фенола, 476,9 кг фенолфталеина и после их растворения в течение 1,2 ч вводят 539,8 кг формальдегида в виде формалина и 28,8 кг аммиачной воды 25%-ной концентрации. Конденсацию при кипении ведут 1,8 ч, затем смолу переводят на сушку .под вакуумом, которую осуществляют при плавном повышении температуры по ступеням: 65-75 76-80 и 81-95°С, в конце сушки по достижении времени желатйнизации смолы 90 с вводят 1469,2 кг фурилового спирта и пр оцесс продолжают при 70с до получения смолы с коэффициентом рефракции 1,630, вязкость смолы составляет 110 спо ВЗ-1.

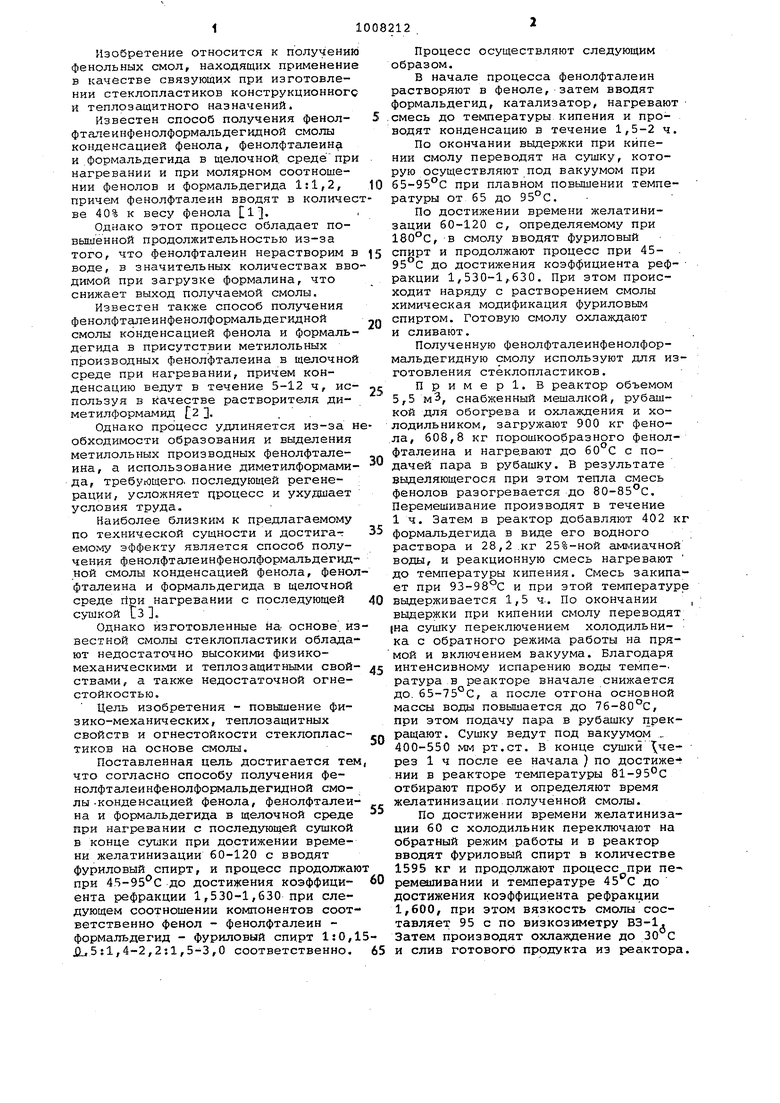

В табл. 1 приведены свойства фенофталеинфенолформальдегидных смол, полученных по известнсялу и предлагаемому cnocooaiM.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолфталеин-фенолформальдегидного олигомера | 1978 |

|

SU713876A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения фенолформальдегидной смолы | 1977 |

|

SU622273A1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| Способ получения феноламинных смол | 1976 |

|

SU600150A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078091C1 |

| Способ получения фенолмочевиноформальдегидных смол | 1981 |

|

SU952871A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФТАЛЕИНФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ конденсацией фенола, фенолфталеина и формальдегида в щелочной среде при нагревании с последующей сушкой, о тличающийс я тем, что, с целью повышения физико-механических, теплозащитных свойств и огнестойкости стеклопластиков на основе смолы, в конце сушки При достижении времени желатинизации 60-120 с вводят фуриловый спирт, и процесс продолжают при 45-950С до достижения коэффициента рефракции 1,530-1,630 при следующем соотнсшении компонентов соответственно фенол - фенолфталеин формальдегид - фуриловый спирт 1:0,150,5:1,4-2,2:1,5-3.

Внешний вид

Плотность, кг/см

Условная вязкость по викозиметру .63-1 , сопло 5,4 мм при 20°С, с ;

Коэффициент рефракции

Время желатини.зации при 180°С

Содержание воды, %

Содержание свободного фенола, %

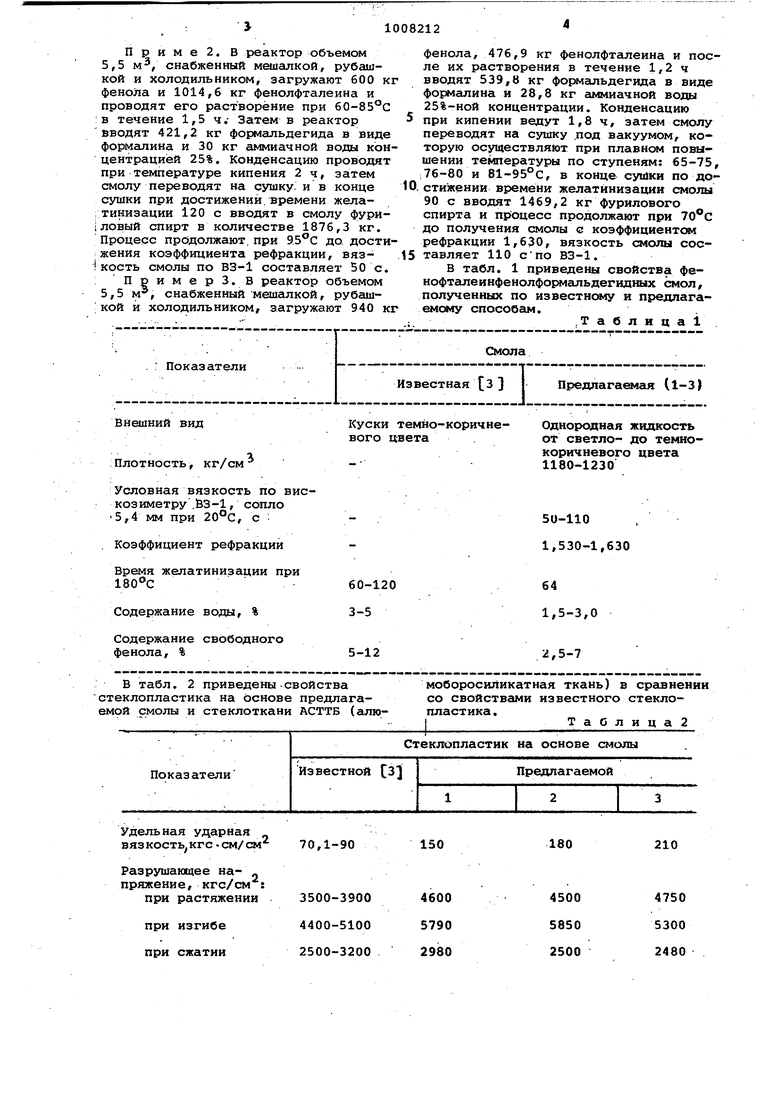

В табл. 2 приведены-свойства стеклопластика на основе предлагаемой смолы и стеклоткани АСТТВ (алюУдельная ударная вязкocть кгc.cм/cм 70,1-90

Разрушающее на- „ пряжение, кгс/см : при растяжении

при изгибе при сжатии

Куски темно-коричнеОднородная жидкость вого цвета от светло- до темнокоричневого цвета 1180-1230

50-110 1,530-1,630

64 1,5-3,0

i,5-7

моборосиликатная ткань) в сравнении со свойствами известного стеклопластика. IТаблица2

180

210

4750

4500 5850 5300 2480 2500

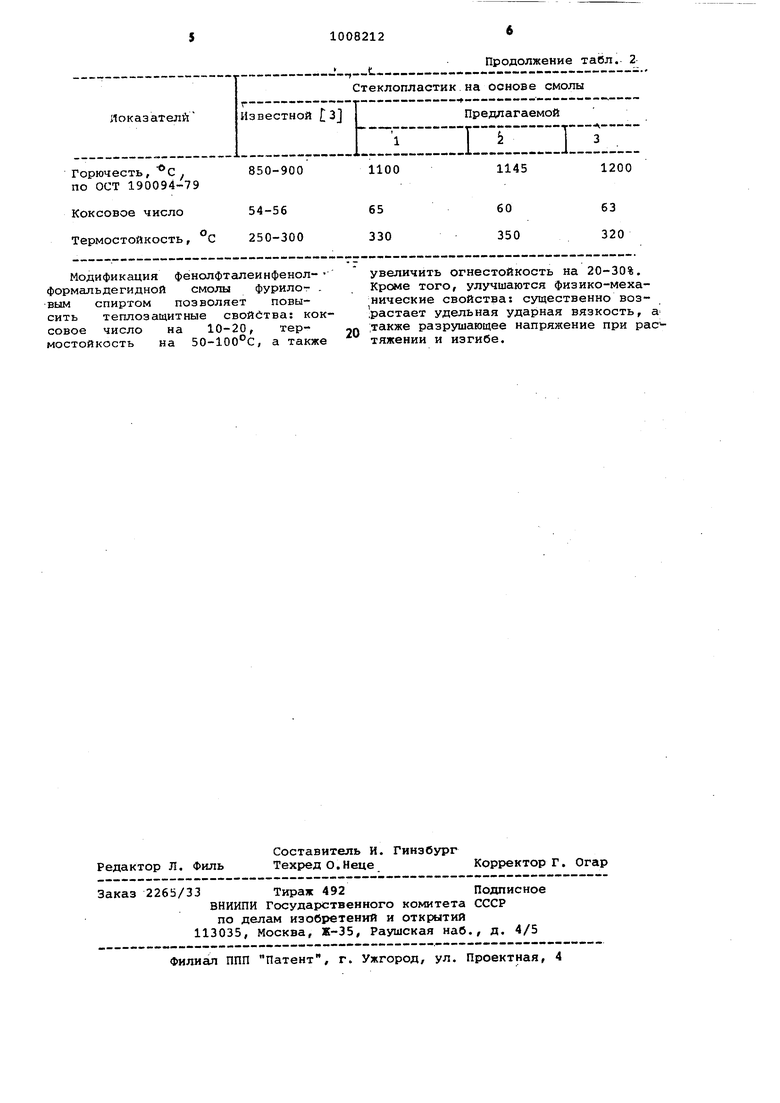

850-900

по ОСТ 190094-79

Модификация фенолфтапеинфенол- формальдегидной смолы фурило- . вым спиртом позволяет повысить теплозащитные свойства: коксовое число на 10-20, термостойкость на 50-100с, а также

Продолжение та(5л.. 2

1100

1145

1200

увеличить огнестойкость на 20-30%. Кроме того, улучшаются физико-механические свойства: существенно возрастает удельная ударная вязкость, а ;также разрушающее напряжение при тяжении и изгибе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЛЕНОЧНЫЙ КОМПАКТ-ДИСК | 2005 |

|

RU2313835C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU172489A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фенолфталеин-фенолформальдегидного олигомера | 1978 |

|

SU713876A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-02—Подача