компонент соедийеггия, кроме концевых участков каждой заготовки , защищённых барьериьамматериалом, например та нталом, удалении барьерного матег рйала, срагднванйй полученных секций сваркой и образовании на месте стыка секций сверхпроводяиего слоя, аналогичного вышеупомянутому 2. Однако указанный способ, включающйй спёййальную подготовку KOtiuesux участ ов соединяемых сверхпровЬдников, которая улучшает сверхпроводящие свойбтва стыка, в случае соединения трубчатых жил с внутренним расположением слоя приводит к неЬбхбдийости вакуумировать всю длину многосекционной жилы.

Целью изобретения является упрощение технологии изготовления многосекционной сверхпроводящей жилы с

Внутренним расположением сверхпроводяЩёГо слоя и повышение ее эксплуатационной Надежности.

ПбставЛеННая цель достигается тем, что в известном способе до сварки Секций между их торЦс Ййпояейают вставку из cпpeccoвa нoй порошкообразной сйёси кбйпЬнеНтов зышёупоМянутог6 свёрхпрЬйодящего слоя, которую

йрёдварительно герметизируют оболочкойТ вШол е юЙи туг5 Компонента этого слоя.

Сращивание секций производят холодной сваркой или сааркой взрывом. Герметизация вставкн из смеси компонентов сверхпроводящего соединения оболочкой, выполненной из тугопШвКбго компонента этого соедикания

пбзволяёт одновременно произвести мёталлургическое соединение основ Сверхпроводящего слоя как мостика,

Га йсёкции, и предотвратить окисли- тельные процессы при образовании

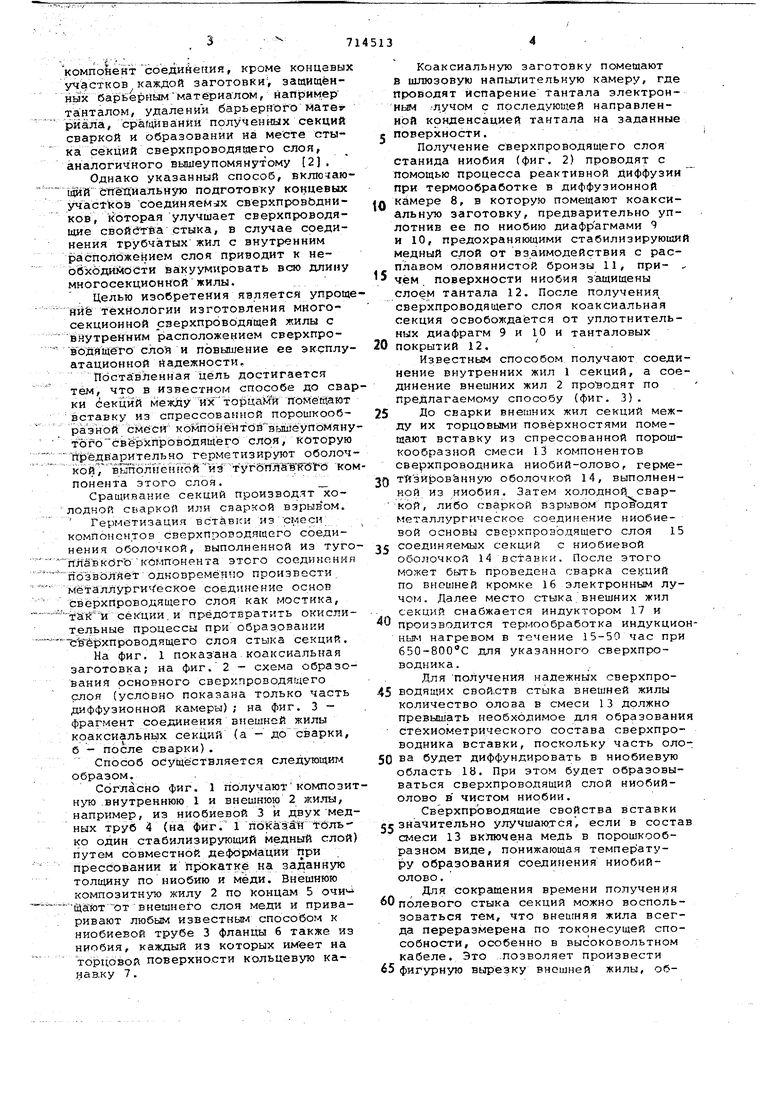

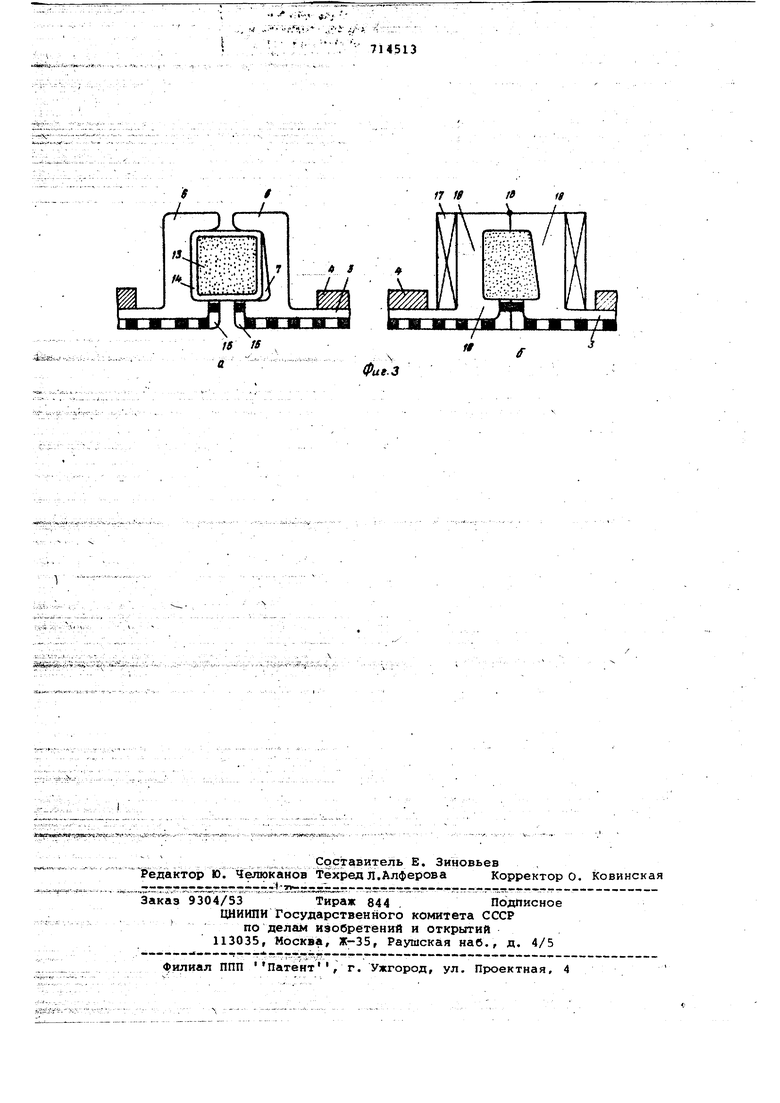

с1гёрхпроводящего слоя стыка секций. На фиг. 1 показана коаксиальная заготовка; на фиг.2 - схема образования основного сверхпроводягдего слоя (условно показана только часть диффузионной камеры); на фиг. 3 - фрагмент соединения внешней жилы коаксиальных секций (а -до сварки, б - после сварки),

Способ осуществляется следующим образом.

Согласно фиг. 1 получаюткомпозитную .внутреннюю 1 и внешнюю 2 жилы, например, из ниобиевой 3 и двухмедных труб 4 (на фиг. 1 показ:йй только один стабилизирующий медный слой) путем совместной деформаций при прессовании и прокатке на заданную толщину по ниобию и меди. Внешнюю композитную жилу 2 по концг1М 5

адюТ от внешнего слоя меди и приваривают любым известныги способом к ниобиевой трубе 3 фланцы 6 также из ниобия, каждый из которых имеет на торцовой поверхности кольцевую канав.ку 7.

Коаксиальную заготовку помещают в шлюзовую напылительную камеру, где проводят испарение тантала электронным .лучом с последующей направленной конденсацией тантала на заданные е поверхности.

Получение сверхпроводящего слоя станида ниобия (фиг. 2) проводят с помощью процесса реактивной Диффузии при термообработке в диффузионной

л камере 8, в которую помещают коаксиальную заготовку, предварительно уплотнив ее по ниобию диафрагмами 9 и 10, предохраняющими стабилизирующий медный слой от взаимодействия с расплавом оловянистой бронзы 11, при- , чём поверхности ниобия защищены слоем тантала 12. После получения сверхпроводящего слоя коаксиальная секция освобождается от уплотнительных диафрагм 9 и 10 и танталовых

0 покрытий 12.

Известным способом получают соединение внутренних жил 1 секций, а соединение внешних жил 2 проводят по Предлагаемому способу (фиг. 3).

5 До сварки внешних жил секций между их торцовыми поверхностями помещают вставку из спрессованной порошкообразной смеси 13 компонентов сверхпроводника ниобий-олово, герме5 тйзйрованную оболочкой 14, выполненной из ниобия. Затем холодной, сваркой, либо сваркой взрывом проводят Металлургическое соединение ниобиевой основы сверхпроаодящего слоя 15

5 соединяемых секций с ниобиевой оболочкой 14 вставки. После этого может быть проведена сварка секций по внешней кромке 16 электронным лучом. Далее место стыка внешних жил секций снабжается индуктором 17 и производится термообработка индукционным нагревом в течение 15-50 час при 650-800 С для указанного сверхпроводника.

Для получения надежных сверхпроводящих свой,ств стыка внешней жилы количество олова в смеси 13 должно превышать необходимое для образования стёхиометрического состава сверхпроводника вставки, поскольку часть олова будет диффундировать в ниобиевую область 18. При этом будет образовываться сверхпроводящий слой ниобийолово в чистом ниобии.

Сверхпроводящие свойства вставки

гзначительно улучшаются, если в состав смеси 13 включена медь в порошкообразном виде, понижающая температуру образования соединения ниобийолово .

Для сокращения времени получения

0 полевого стыка секций можно воспользоваться тем, что внешняя жила всегда переразмерена по токонесущей способности, особенно в высоковольтном кабеле. Это ..позволяет произвести

5 фигурную вырезку внешней жилы, образуя технологические окна для обеспечения одновременности работ по стыковке внутренней и внешней коаксиалных секций. Технологические окна впоследствии закрываются сверхпроводящими экранами.

После зайершения процесса соединения секций, поверх стыка внешних жил любым известным способом наносят стабилизирующий слой меди, соединяя его с имеющимся.

Предлагаемый способ позволит получить сверхпроводящий стык коаксиальных секций кабеля, использующего сверхпроводник на основе интерметаллических соединений.

По предлагаемому способу отпадает необходимость вакуумирования кабеля в период его монтажа и стыковки; улучшаются прочностные характеристики стыка; улучшаются критические параметры стыка; появляется возможность создания единой технологии монтажа и стыковки различных вариантов кабеля; повышается эксплуатациЬнная надежность кабеля; уменьшаются потери в кабеле и затраты на охлаждение .

Формула изобретения

Способ изготовления многосекционной сверхпроводящей жилы на основе

интepмeтaлличeckoгo соединения, заключающийся в образовании сверхпроводящего слоя, например, жидкофазным диффузионным методом на заготовках, содержащих тугоплавкий компонент ; соединения, кроме концевых участков каждой заготовки, защищенных барьерным материалом, например танталом, удалении .барьерного материала, сращивании полученных секций сваркой и образовании на месте стыка секций сверхпроводящего слоя, аналогичного вышеупомянутому,.о т л и ч а ю щ и йс я тем,что, с целью упрощения технологии изготовления многосекционной сверхпроводящей жилы с внутренним

5 расположением сверхпроводящего слоя и повышения ее эксплуатационной надежности, до сварки секций между их торцами помещают вставку из спрессованной порошкообразной смеси компо0нентов вышеупомянутого сверхпроводящего слоя, которую предварительно герметизируют оболочкой, выполненной из тугоплавкого KONmoHeHTa этого слоя.

5

Источники информации, принятые во внимание при экспертизе

1.Патент США 3523361, кл. 29-599, 1968.

2.Авторское свидетельство СССР

№ 2436394,Н 01 В .12/00 , О 3.01-77 (прото0тип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многосекционной сверхпроводящей жилы на основе интерметаллического соединения с внутренним расположением сверхпроводящего слоя | 1978 |

|

SU883981A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714512A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1978 |

|

SU710390A1 |

| СПОСОБ ПОЛУЧЕНИЯ NbSn СВЕРХПРОВОДНИКА МЕТОДОМ ВНУТРЕННЕГО ИСТОЧНИКА ОЛОВА | 2013 |

|

RU2547814C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

| Сверхпроводящий композиционный провод на основе NbSn | 2018 |

|

RU2770617C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД НА ОСНОВЕ NbSn | 2012 |

|

RU2522901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

.. J ,:;-.;.,,. ;., .., -4 ,-. -( „;O- /-л

t : ,,. ;.-.., .,

..

714513

Авторы

Даты

1980-02-05—Публикация

1977-06-02—Подача