динения, удаляют с полученных секций слой барьерного материала, располагают концы секций с зазором, в котором сверхпроводящие слои обращены друг к другу, размещают в нем легкоплавкий компонент герметизированный оболочкой, сваривают секции по периметру в многосекционную жилу и с помощью последующей термообработки в месте сварки и прилегающих очищенных концевых участках секций формируют сверхпроводящий слоя, аналогичный вышеупомянутому 2,

Однако указанный способ, значительно облегчая монтаж сверхпроводящей жилы трубчатой формы в полевых условиях, не гарантирурует качества получаемого в месте стыка сверхпроводящего слоя.

Это связано, с одной стороны, с возможностью растрескивания или даже прорыва тонкой стенки герметизирующей оболочки в процессе металлургического соединения со слоем туголавкого компонента секций,

С другой стороны, утолщение стенки герметизирующей оболочки приводит не только к значительному увеличению времени диффузионного процесса образования сверхпроводника в месте соединения сверхпроводящего мостаОи сверхпроводящего слоя секций, но и к неполному соединению сверхпроводящего моста, образующегося внутри герметизирующей оболочки со сверхпроводящим слоем секций (т.е. сверхпроводящие свойства стыка не обеспечены по всему периметру жилы).

Недостаток способа заключается также в том, что герметизирующая оболочка не только образует камеру, в которой формируется сверхпроводящий слой стыка, но и непосредственно используется как последовательное звено сверхпроводящего слоя, соединяющее сверхпроводящий мост внутри герметизирующего элемента со сверхпроводящим слоем секций вне указанного элемента.

Цель изобретения - повышение эксплуатационной надежности жилы.

Поставленная цель достигается тем, что в известном способе в зазоре между секциями в области расположения сверхпроводящих слоев размещают вставку, герметично соединяют ее с последними, сваривают секции по периметру плавлением, после чего полученную в зазоре герметичную камеру

вакуумируют и заполняют легкоплавким компонентом соединения.

Целесообразно также легкоплавкий компонент вводить в камеру в виде расплава.

Использование вставки для образования камеры, в которой впоследствии будет сформирован сверхпроводящий слой стыка, размещение ее в контакте со сверхпроводящими слоями, а также использование в качестве стенок указанной камеры непосредственно концов соединяемых секций жилы позволяет полностью устранить ухудшение сверхпроводящих свойств стыка.

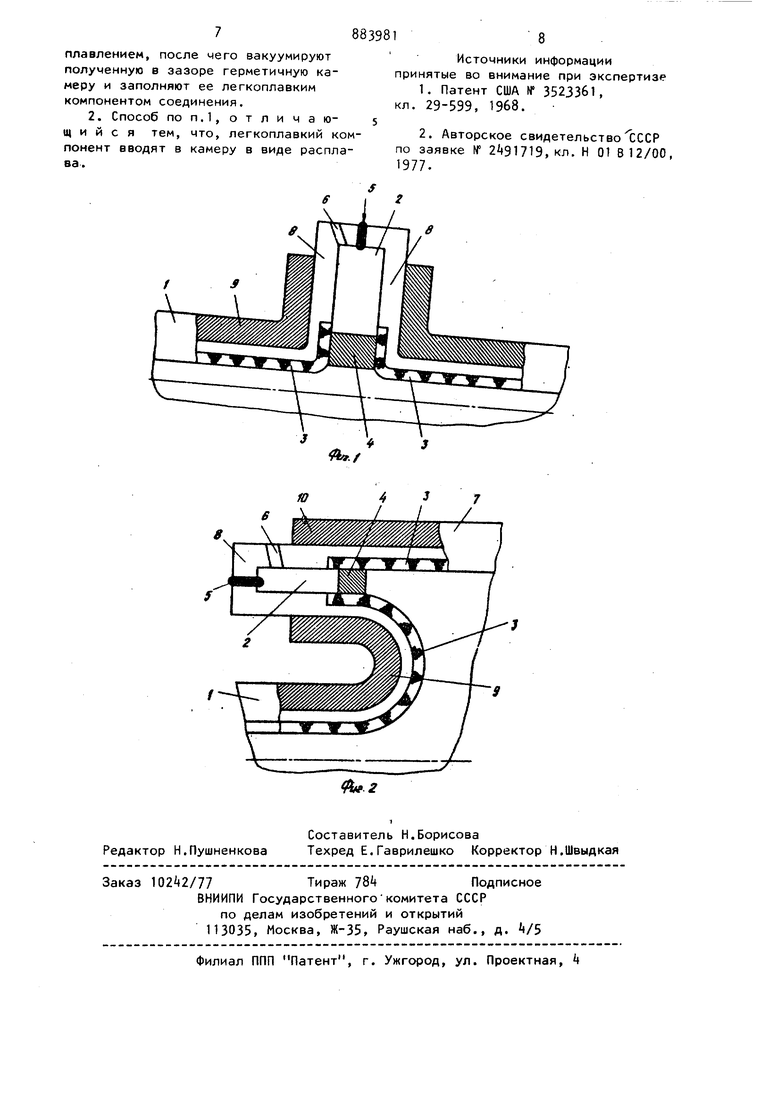

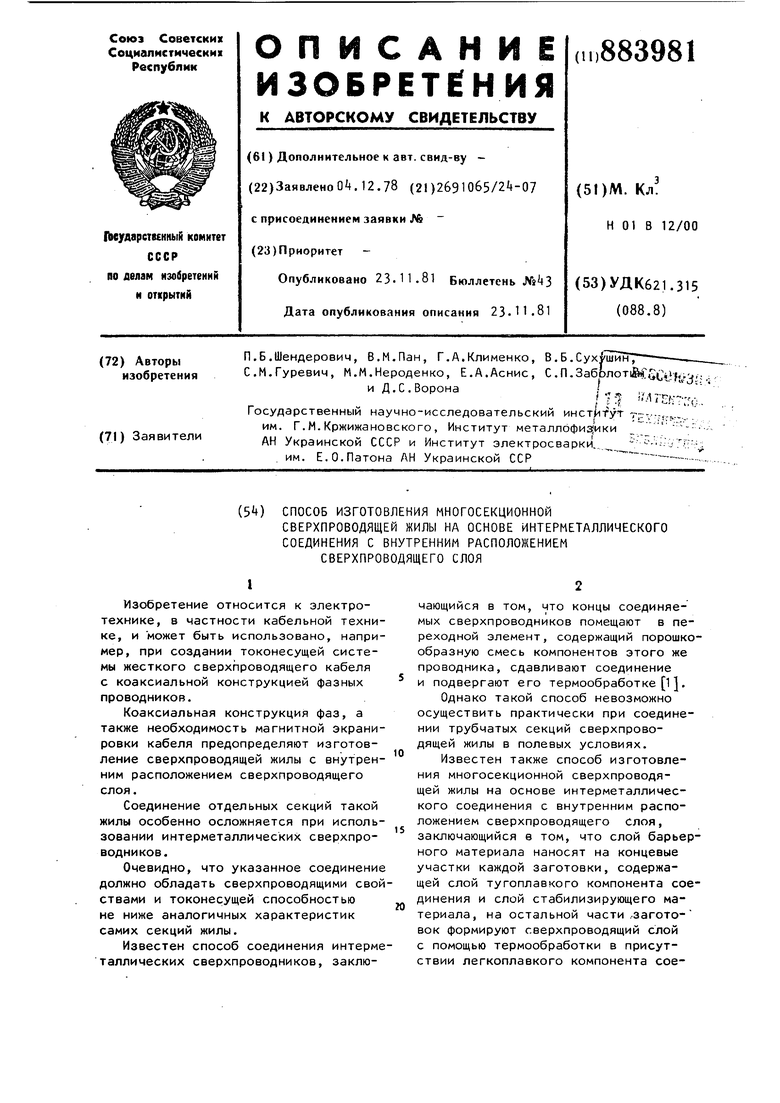

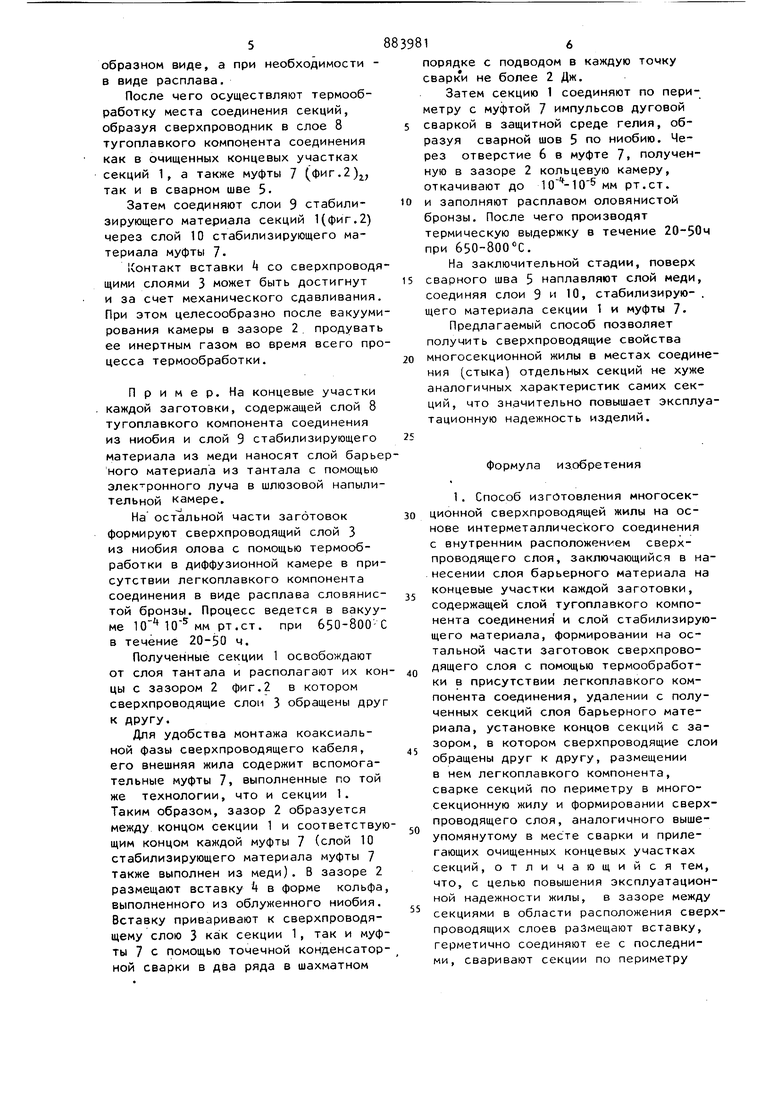

На фиг. 1 изображено торцовое соединение секций жилы, фиг.2 - соединение секции жилы через вспомогательную муфту,

Способ изготовления многосекционной сверхпроводящей жилы на основе интерметаллического соединения с внутренним расположением сверхпроводящего слоя заключается а том, что в шлюзовой напылительной камере наносят слой барьерного материала на концевые участки каждой заготовки, содержащей слой тугоплавкого компонента соединения и слой стабилизирующего материала, на ослальной части заготовок фОрМИру;:,: С кср ХПрОВОДЯЩИЙ СЛОЙ

с помощью термообработки в диффузионной камере в присутствии легкоплавкого компонента соединения, удаляют с полученных секций слой барьерного материала, располагают концы секций 1 (фиг.1 и. 2 с зазором 2, в котором сверхпроводящие слои 3 обращены друг к другу, размещают в нем вставку в области расположения сверхпроводящих слоев 3 1 приводят ее в контакт с указанными слоями 3, например с помощью контактной точечной сварки с ограниченным подводом тепла (конденсаторная точечная сварка) . Количество точек сварки и их расстановка должны обеспечивать герметичность соединения. Затем сек ции 1 соединяют по периметру дуговой сваркой, образуя сварной шов 5. Благодаря отверстию 6, выполненному либо непосредственно в секции 1(фиг.1), либо в переходной муфте 7 (фиг.2), полученную в зазоре 2 кольцевую камеру вакуумируют и заполняют легкоплавким компонентом соединения.

Лег коплавкий компонент соединения может быть введен в камеру в порошко5образном виде, а при необходимости в виде расплава. После чего осуществляют термообработку места соединения секций, образуя сверхпроводник в слое 8 тугоплавкого компонента соединения как в очищенных концевых участках секций 1, а также муфты 7 (фиг,2), так и в сварном шве 5Затем соединяют слои 9 стабилизирующего материала секций 1(фиг.2) через слой 10 стабилизирующего материала муфты 7Контакт вставки k со сверхпроводя щими слоями 3 может быть достигнут и за счет механического сдавливания При этом целесообразно после вакууми рования камеры в зазоре 2, продувать ее инертным газом во время всего про цесса термообработки. П р и м е р. На концевые участки каждой заготовки, содержащей слой 8 тугоплавкого компонента соединения из ниобия и слой 9 стабилизирующего материала из меди наносят слой барье ного материала из тантала с помощью элек-ронного луча в шлюзовой напылительной камере. На остальной части заготовок формируют сверхпроводящий слой 3 из ниобия олова с помощью термообработки в диффузионной камере в при сутствии легкоплавкого компонента соединения в виде расплава словянис той бронзы. Процесс ведется в вакуу ме 10 мм рт.ст. при 650-800в течение 20-50 ч. Полученные секции 1 освобождают от слоя тантала и располагают их ко цы с зазором 2 фиг.2 в котором сверхпроводящие слои 3 обращены дру к другу. Для удобства монтажа коаксиальной фазы сверхпроводящего кабеля, его внешняя жила содержит вспомогательные муфты 7, выполненные по той же технологии, что и секции 1. Таким образом, зазор 2 образуется между концом секции 1 и соответству щим концом каждой муфты 7 (слой 10 стабилизирующего материала муфты 7 также выполнен из меди). В зазоре 2 размещают вставку в форме кольфа выполненного из облуженного ниобия. Вставку приваривают к сверхпроводящему слою 3 как секции 1, так и муф ты 7 с помощью точечной конденсатор ной сварки в два ряда в шахматном 1 порядке с подводом в каждую точку сварки не более 2 Дж. Затем секцию 1 соединяют по периметру с муфтой 7 импульсов дуговой сваркой в защитной среде гелия, образуя сварной шов 5 по ниобию. Через отверстие 6 в муфте 7, полученную в зазоре 2 кольцевую камеру, откачивают до 10 -10 мм рт.ст. и заполняют расплавом оловянистои бронзы. После чего производят термическую выдержку в течение 20-50ч при 650-8004. На заключительной стадии, поверх сварного шва 5 наплавляют слой меди, соединяя слои 9 и 10, стабилизирую- . щего материала секции 1 и муфты 7. Предлагаемый способ позволяет получить сверхпроводящие свойства многосекционной жилы в местах соединения (стыка) отдельных секций не хуже аналогичных характеристик самих секций, что значительно повышает эксплуатационную надежность изделий. Формула изобретения 1. Способ изготовления многосекционной сверхпроводящей жилы на основе интерметаллического соединения с внутренним расположением сверхпроводящего слоя, заключающийся в нанесении слоя барьерного материала на концевые участки каждой заготовки, содержащей слой тугоплавкого компонента соединения и слой стабилизирующего материала, формировании на остальной части заготовок сверхпроводящего слоя с помощью термообработки в присутствии легкоплавкого компонента соединения, удалении с полученных секций слоя барьерного материала, установке концов секций с зазором, в котором сверхпроводящие слои обращены друг к другу, размещении в нем легкоплавкого компонента, сварке секций по периметру в многосекционную жилу и формировании сверхпроводящего слоя, аналогичного вышеупомянутому в месте сварки и прилегающих очищенных концевых участках секций, отличающийся тем, что, с целью повышения эксплуатационной надежности жилы, в зазоре между секциями в области расположения сверхпроводящих слоев размещают вставку, герметично соединяют ее с последними, сваривают секции по периметру

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многосекционной сверхпроводящей жилы | 1978 |

|

SU710390A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714513A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714512A1 |

| Заготовка для изготовления сверхпроводящего кабельного изделия | 1979 |

|

SU803725A1 |

| Способ получения сверхпроводящего покрытия на основе интерметаллического соединения | 1979 |

|

SU860625A1 |

| Секционированный сверхпроводящий кабель переменного тока | 1975 |

|

SU714510A1 |

| Способ точечной сварки | 1979 |

|

SU941076A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

Авторы

Даты

1981-11-23—Публикация

1978-12-04—Подача