Изобретение относится к области машиностроения и может быть использовано для бронзирования внутренних отверстий малого диаметра, например плунжерных гидронасосов высокого давления, корпусов подшипников скольжения.

Широко известна технология соединения металлов, сплавов путем диффузионной сварки в вакууме (Диффузионная сварка металлов: Справочник / Под редакцией Н.Ф. Казакова. М.: Машиностроение, 1981. 271 С.).

Известен также способ «диффузионной сварки труб внахлестку» (Патент РФ №2164198, опубликован 20.03.2001), при котором раскатка свариваемых труб осуществляется в вакуумной камере, что усложняет данный технологический процесс.

Наиболее близким по технической сущности является способ соединения однородных по химическому составу сталей путем теплового натяга (Патент РФ №2271914, МПК B23P 11/02, опубликовано 20.03.2006. Бюл. №8). Сущность этого способа заключается в том, что охлажденный стержень устанавливается в отверстие нагретой детали, последующее выравнивание температуры обеспечивает неподвижность элементов соединения.

Далее полученное соединение нагревают до температуры рекристаллизации, при которой происходит диффузионная сварка.

Способ предназначен для заварки литейных технологических отверстий.

Недостатками данного способа являются:

- способ не предназначен для сварки разнородных металлов;

- не предусмотрено использование вакуумного нагрева, что не позволяет исключить наличие окислов в зоне сварки, а тепловой натяг, т.е. напряжения в зоне соединения релаксируют уже в процессе нагрева и диффузионная сварка не может быть реализована;

- нет оценки адгезионной прочности, по-видимому, для заварки литейных технологических отверстий высокая адгезионная прочность и не требуется.

Отмеченные недостатки не позволяют использовать данный способ для получения прочного диффузионного соединения разнородных металлов, сплавов и изделий из них.

Техническая задача изобретения - создание простой, воспроизводимой технологии, например бронзирования небольших по диаметру и глубоких отверстий в стальном корпусе, без приложения внешнего давления механическим способом.

Поставленная задача достигается тем, что способ диффузионной сварки металлических изделий включает установку охватываемой детали в охватывающую деталь с последующим их нагревом, причем охватываемая деталь, выполненная в виде втулки, металл которой имеет коэффициент термического расширения больше, чем металл охватывающей детали, в которую она устанавливается с зазором 0,02…0,05 мм (больший зазор снижает эффективность дорнования), подвергается дорнованию с натягом 0,25…0,75 мм, а далее осуществляется нагрев в вакууме не ниже 1·10-5 мм р.ст. при температуре 0,5…0,7 Тпл менее тугоплавкого металла. Относительно высокий вакуум не только исключает окисление свариваемых поверхностей, но и имеющиеся окислы при температуре 750°C и выдержке при ней испаряются (сублимируют), что обеспечивает качественную диффузионную сварку. Выбранная температура 750°C соответствует 0,61 Тпл меди, то есть находится в рекомендованном теорией интервале.

Сравнение заявляемого изобретения с прототипом показывает, что оно отличается следующими признаками:

- охватываемая деталь, выполненная в виде втулки, металл которой имеет коэффициент термического расширения больше, чем металл охватывающей детали;

- втулка устанавливается в охватывающую деталь с зазором 0,02…0,05 мм и подвергается дорнованию с натягом 0,25…0,75 мм;

- затем осуществляется нагрев в вакууме не ниже 1·10-5 мм р.ст. при температуре 0,5…0,7 Тпл менее тугоплавкого металла.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Изобретение осуществляется с применением известных технологических процессов, поэтому оно соответствует критерию «промышленная применимость».

В изобретении вместо «внешнего давления», необходимого для диффузионной сварки, предлагается использовать различие коэффициентов термического расширения свариваемых разнородных металлов, сплавов, что при нагревании соответствующих узлов, конструкций обеспечивает достаточное давление в зоне сварки в вакууме. Свойства металлов с различными коэффициентами термического расширения известны. Однако при проведении патентно-информационных исследований не была выявлена заявляемая совокупность признаков, которая обеспечивала достигнутую прочность соединения, при сварке разнородных металлов, в частности бронзирования стальных изделий. Поэтому заявляемое изобретение соответствует критерию «изобретательский уровень».

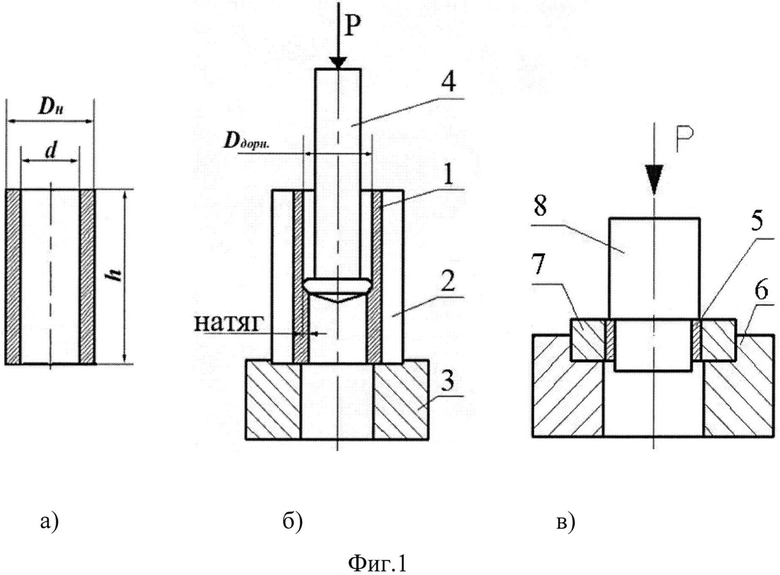

Фиг.1 - Схема дорнования бронзовой втулки (а), как показано на позиции (б): 1 - втулка; 2 - корпус из стали 18ХГТ; 3 - основание; 4 - дорн. И схема определения адгезионной прочности сварного соединения (в), где 5 - бронзовая втулка; 6 - основание из стали 20; 7 - корпус из стали 18ХГТ; 8 - пуансон.

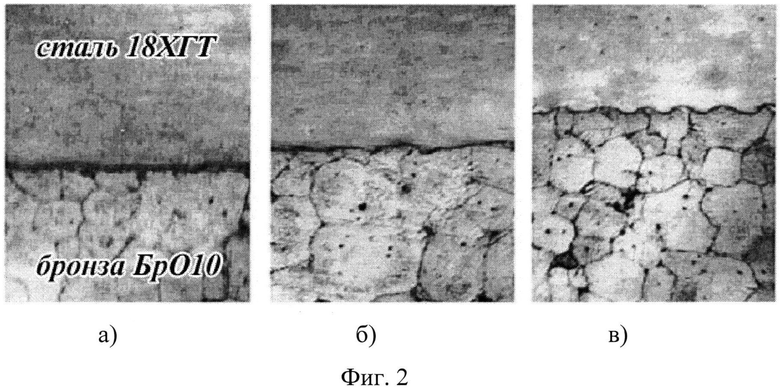

Фиг.2 - Зависимость «волнистости» зоны контакта сварного соединения от величины натяга: а) 0,25 мм; б) 0,50 мм; в) 0,75 мм. Эта «волнистость» обусловлена различиями в твердости структурных составляющих перлита и феррита стали 18ХГТ.

ПРИМЕР КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Бронзовая (БрО10) втулка (фиг.1a, DH=23,8-0,2 мм, d=16-0,1 мм, h=50+1,0) устанавливается в корпус из стали 18ХГТ на основание из стали 20 (фиг.1б). Далее на прессе осуществляется дорнование с натягом, в данном случае - 0,5 мм ((Dдорн.-d)/2), в результате дорнования втулка плотно прилегает к корпусу. Полученное соединение помещается в вакуумную печь СШВЭ-1,25/25И2 и при вакууме не ниже 1·10-5 мм р.ст. нагревается до температуры 750°C и выдерживается при этой температуре 15 минут. В процессе нагрева бронзовая втулка, коэффициент термического расширения которой (α=18,5·10-6), расширяется больше, чем стальной корпус (α=13,6·10-6), что обеспечивает в зоне сварки давление более 40 МПа - это и обусловливает качественную диффузионную сварку.

Далее производилось определение адгезионной прочности соединения бронза БрО10 - сталь 18ХГТ путем «выпрессовки» втулки из стального корпуса (схема представлена на фиг.1в). Адгезионная прочность оценивалась величиной напряжения сдвига бронзовой втулки относительно корпуса

где SCB=πDHh, мм2

Таким образом, в процессе дорнования бронзовая втулка запрессовывается в стальной корпус.

Внутренняя поверхность стального корпуса перед дорнованием может иметь разную шероховатость Ra, мкм или резьбу разного шага и глубины. Впадины этой резьбы в процессе дорнования «заполняются» бронзой, а после диффузионного отжига получается соединение с высокой адгезионной прочностью.

В табл.1, 2 показано влияние способов подготовки поверхностей стального корпуса (шероховатость, параметры резьбы) и величины натяга при дорновании на адгезионную прочность соединений после диффузионной сварки. При этом установлено, что чем больше шероховатость поверхности втулки, тем выше адгезионная прочность соединения после диффузионной сварки (см. табл.1), а параметры резьбы на корпусе перед дорнованием влияют по-разному, показано в табл.1 и 2.

Таким образом, предлагаемый способ бронзирования внутренних отверстий обеспечивает прочное соединение деталей без приложения внешнего давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подшипников скольжения | 2022 |

|

RU2797869C1 |

| Способ пайки паяносварных конструкций с телескопическими соединениями | 1989 |

|

SU1808554A1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2197366C1 |

| Способ диффузионной сварки телескопических соединений и установка для его осуществления | 1980 |

|

SU948585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ БЛОКОВ ЦИЛИНДРОВ ГИДРОМАШИН | 1990 |

|

RU2091199C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

Изобретение относится к способу диффузионной сварки изделий из разнородных материалов и может быть использовано для бронзирования внутренних, глубоких отверстий корпусов плунжерных гидронасосов, работающих в условиях трения-скольжения. Охватываемую деталь в виде втулки устанавливают в охватывающую деталь с зазором 0,02-0,05 мм. При этом охватываемую деталь выполняют из металла с коэффициентом термического расширения, большим, чем коэффициент термического расширения металла охватывающей детали. Охватываемую деталь, установленную в охватывающую деталь, подвергают дорнованию с натягом 0,25-0,75 мм. Затем осуществляют нагрев деталей в вакууме не ниже 1-10-5 мм р.ст. до температуры 0,5-0,7 Тпл, где Тпл - температура плавления менее тугоплавкого металла. 1 з.п. ф- лы, 2 ил., 2 табл.

1. Способ диффузионной сварки изделий из разнородных металлов, включающий установку охватываемой детали в охватывающую деталь с последующим их нагревом и выдержкой, отличающийся тем, что охватываемую деталь выполняют в виде втулки из металла с коэффициентом термического расширения, большим, чем коэффициент термического расширения металла охватывающей детали, устанавливают с зазором 0,02-0,05 мм в охватывающую деталь и подвергают дорнованию с натягом 0,25-0,75 мм, затем осуществляют нагрев деталей в вакууме не ниже 1-10-5 мм р.ст. до температуры 0,5-0,7 Тпл, где Тпл - температура плавления менее тугоплавкого металла.

2. Способ по п.1, отличающийся тем, что на внутреннюю поверхность охватывающей детали наносят резьбу.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2004 |

|

RU2271914C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164198C1 |

| Способ диффузионной сварки телескопических соединений и установка для его осуществления | 1980 |

|

SU948585A1 |

| CN 202087919 U, 28.12.2011 | |||

| US 4566625 А1, 28.01.1986 | |||

Авторы

Даты

2015-04-27—Публикация

2013-08-13—Подача