Изобретение относится к области сварки, а более конкретно к технологии диффузионной сварки в вакууме разнородных материалов при изготовлении элементов реакторных установок и оборудования сухого хранения тепловыделяющих элементов водо-водяных ядерных реакторов (ВВЭР).

Известен способ диффузионной сварки, при котором соединение разнородных материалов осуществляют за счет пластической деформации деталей при температурах сварки, выбранных в диапазоне 0,5-0,7 от температуры плавления материала с более низкой температурой плавления (см. Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976, с. 6, 9).

Диффузионная сварка разнородных материалов при указанном температурном диапазоне не обеспечивает необходимый уровень механических свойств сварных соединений, особенно тугоплавких металлов и сплавов с высокими температурами плавления, вследствие недостаточной пластичности при диффузионной сварке материала детали, подвергшейся деформации.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ диффузионной сварки разнородных материалов, заключающийся в том, что собирают сборку из деталей различной пластичности путем размещения одной детали в отверстие другой, после этого сборку нагревают в вакууме до температуры диффузионной сварки, деформируют детали сборки до образования плотного контакта по всей поверхности контакта и выдерживают при температуре диффузионной сварки (см. патент РФ №2301732, МПК В23К 101/06, опублик. 27.06.2007).

В соответствии с указанным способом на свариваемых деталях (трубах) нарезают резьбу. Кроме того у трубы из материала, обладающего большей пластичностью при температуре сварки, срезают вершину резьбовой нитки и свинчивают трубы по резьбе.

Недостатком вышеуказанного способа является то, что данным способом возможно соединять только трубы из разнородных материалов, когда как ряд элементов конструкций реакторных установок предполагает соединение цилиндрических деталей из разнородных материалов, без внутренних проходных отверстий.

Помимо этого недостатка применение известного способа имеет высокую трудоемкость, т.к. требуется нарезать на обеих трубах резьбу, а у трубы из материала, обладающего большей пластичностью при температуре сварки, к тому же срезать вершину резьбовой нитки.

Кроме того, существенным недостатком известного способа является высокая вероятность образования дефектов сварного соединения в виде несплошностей, которые образуются вследствие неполного заполнения резьбового профиля внутренней деталью со срезанной вершиной резьбовой нитки в процессе сварочной деформации и идентифицируется как недопрессовки. Наличие недопрессовок приводит к уменьшению площади соединения и, как следствие, к снижению надежности и механических характеристик сварных соединений.

Задачей настоящего изобретения является расширение технологических возможностей способа диффузионной сварки разнородных материалов, снижение трудоемкости способа, а также повышение надежности и качества сварных соединений разнородных материалов.

Технический результат, который достигается при использовании настоящего изобретения, заключается в повышении качества механического сцепления свариваемых деталей из разнородных материалов и уменьшении технологических операций при подготовке деталей под диффузионную сварку.

Указанный технический результат достигается тем, что согласно способу диффузионной сварки разнородных материалов, заключающемуся в том, что собирают сборку из деталей различной пластичности путем размещения одной детали в отверстие другой, после этого сборку нагревают в вакууме до температуры диффузионной сварки, деформируют детали сборки до образования плотного контакта по всей поверхности контакта и выдерживают при температуре диффузионной сварки, наружную деталь сборки изготавливают из аустенитной стали и выполняют с глухим отверстием, боковая поверхность которого цилиндрической формы имеет кольцевые канавки резьбового профиля, а внутреннюю деталь цилиндрической формы изготавливают из сплава циркония, и после размещения внутренней детали в отверстии наружной нагревают сборку до температуры диффузионной сварки, которую выбирают в диапазоне от 870°С до 900°С, после чего прикладывают к внутренней детали вертикальную нагрузку, запрессовывают ее в отверстие наружной и по окончанию запрессовки выдерживают сборку при выбранной температуре диффузионной сварки до формирования диффузионного слоя по границе свариваемых материалов.

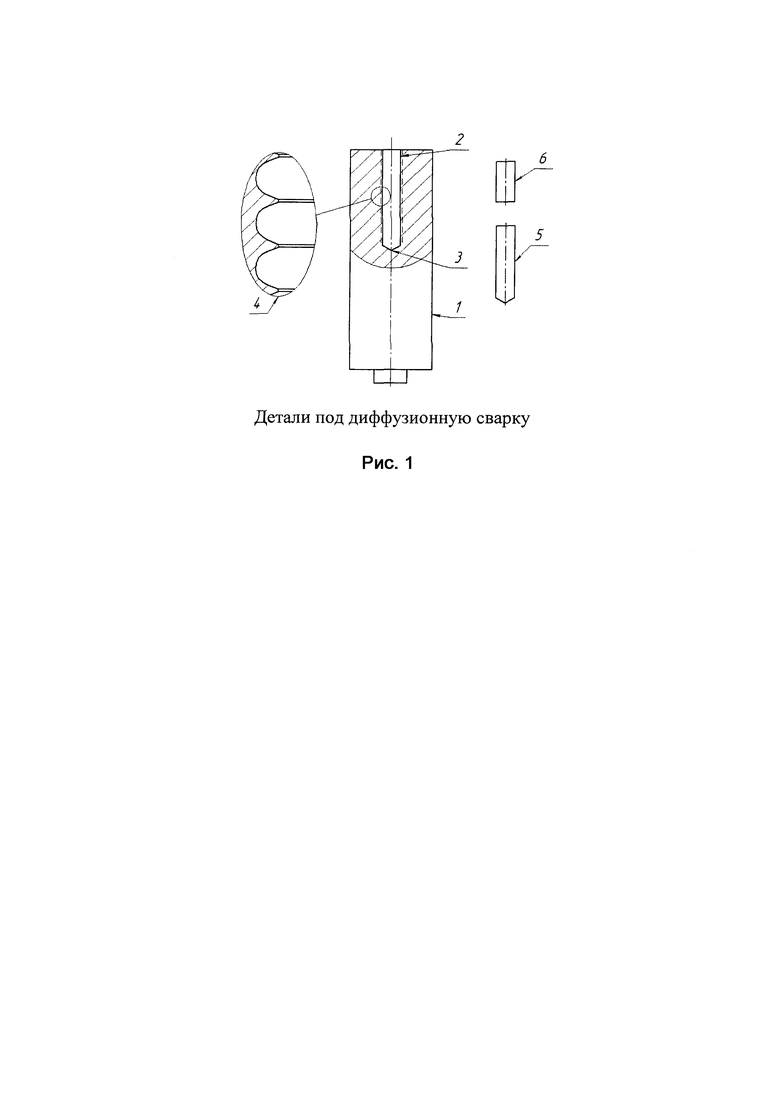

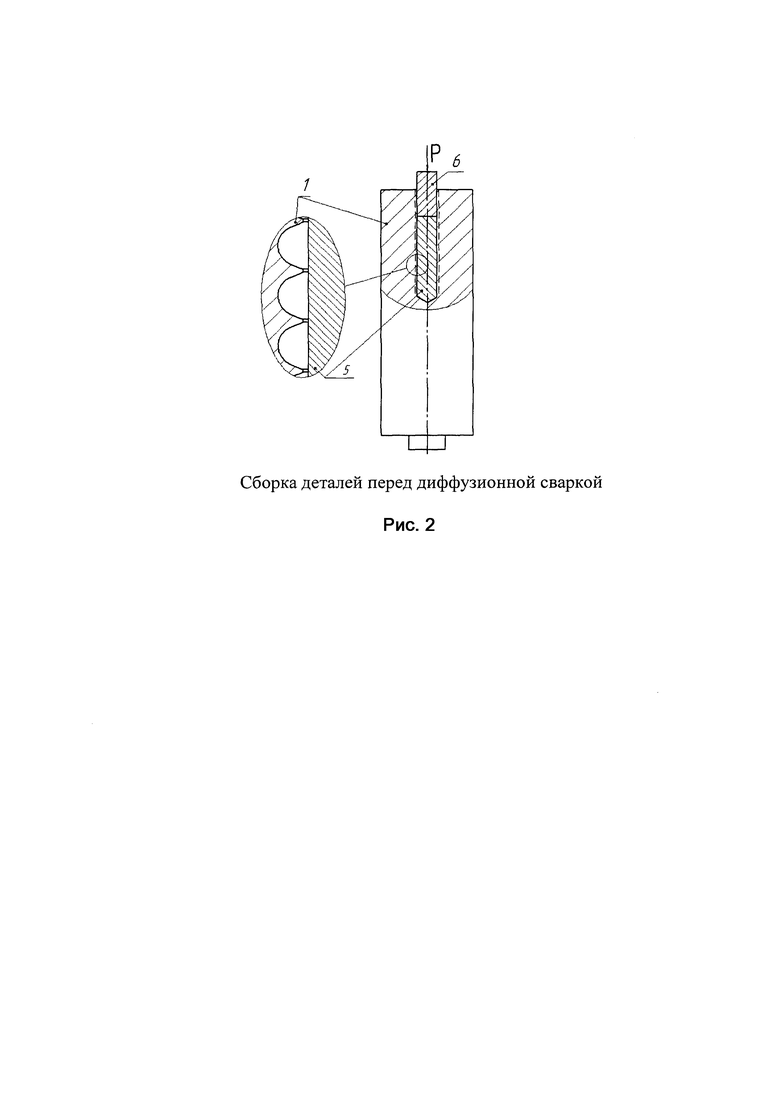

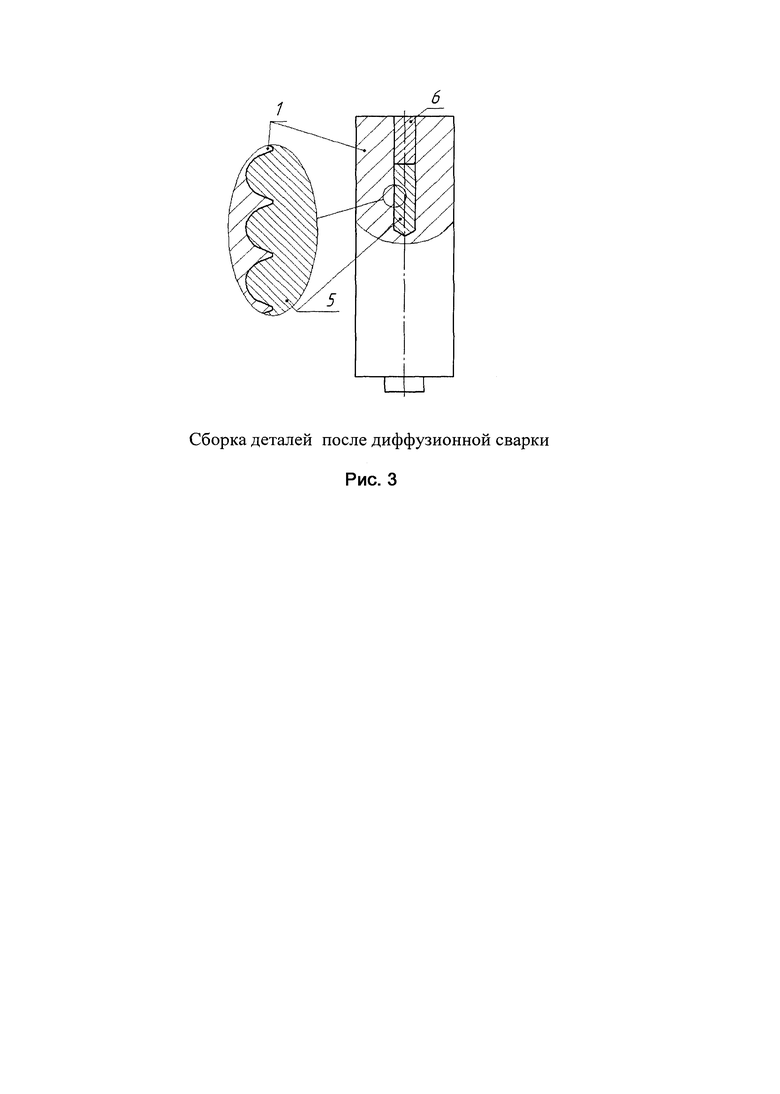

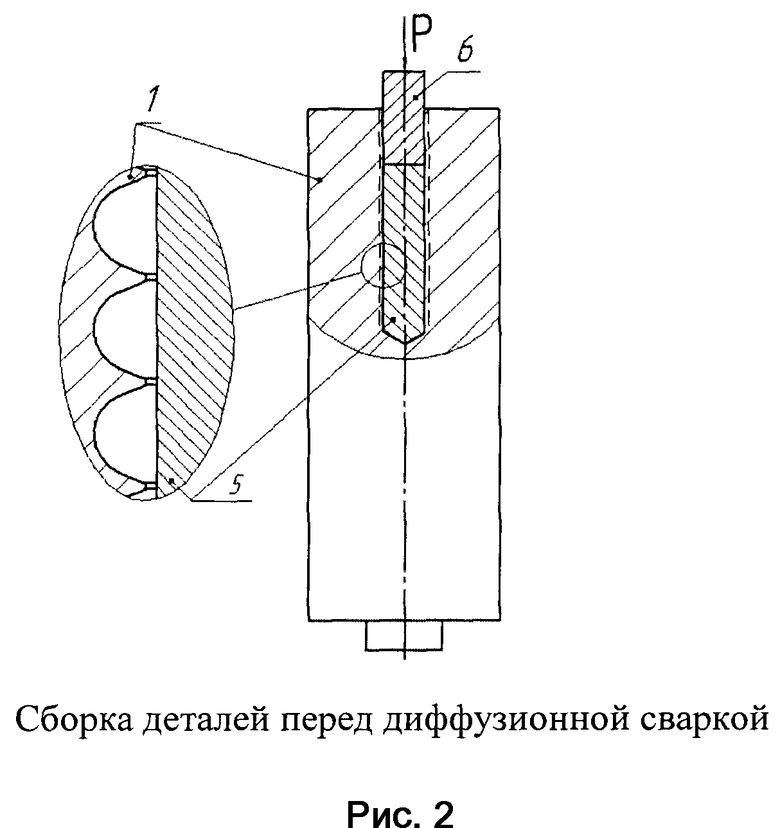

Способ поясняется с помощью рисунков 1, 2 и 3, на первом из которых изображены детали сборки под диффузионную сварку, на втором и третьем рисунках - сборка деталей перед началом диффузионной сварки и после диффузионной сварки, а также в увеличенном масштабе показаны поверхности контакта деталей из разнородных материалов до и после диффузионной сварки.

На рисунках 1, 2 и 3 обозначены деталь из аустенитной стали 1, глухое отверстие 2 в детали из аустенитной стали 1, дно 3 глухого отверстия 2, канавки 4 резьбового профиля, выполненные на боковой поверхности глухого отверстия 2, деталь из сплава циркония 5, заглушка 6.

Изготовление наружной детали из аустенитной стали 1 с глухим отверстием 2, боковая поверхность которого цилиндрической формы имеет канавки 4 резьбового профиля, позволяет использовать дно 3 в глухом отверстии 2 наружной детали при запрессовки внутренней детали в качестве упора. При приложении вертикальной нагрузки к внутренней детали она (деталь) упирается в дно 3 глухого отверстия 2 наружной детали и пластически деформируется в радиальном направлении, заполняя канавки 4 резьбового профиля на внутренней поверхности наружной детали по всей площади соединения. Эти признаки позволяют отказаться от нарезки ответной резьбы на внутренней детали, а также - от использования нижней заглушки (деталь оснастки), что существенно снижает издержки при изготовлении деталей под сварку.

Для того чтобы обеспечить качественный сварной шов диффузионную сварку проводят в диапазоне температур от 870°С до 900°С, т.к. нагрев до температуры ниже 870°С не обеспечит требуемую пластичность при запрессовке циркониевой детали и 100%-ого заполнения канавок, тогда как при нагреве выше 900°С вероятно образование эвтектики и ее вытекание из сварного соединения, и после запрессовки внутренней детали в наружную сборку выдерживают при температуре диффузионный сварки до тех пор, пока не сформируется диффузионный слой по границе свариваемых материалов.

Экспериментально установлено, что для осуществления сборки деталей под сварку необязательно их свинчивать, а достаточно расположить детали вертикально, установив деталь из более пластичного материала - сплава циркония 5 в глухом отверстии 2 внутри детали из аустенитной стали 1. После этого для запрессовки детали из сплава циркония 5 во время сварки достаточно сверху приложить вертикальную нагрузку Р, например, с помощью вспомогательной детали в виде заглушки 6. Заглушка 6 пластически деформирует внутреннюю деталь из сплава циркония 5, металл которой заполнит канавки 4 резьбового профиля на внутренней поверхности наружной детали из аустенитной стали 1, при этом разрушатся оксидные и жировые пленки на поверхности свариваемых деталей, а свариваемые поверхности сблизятся на межатомное расстояние, достаточное для образования общих химических связей и начала протекания диффузионных процессов.

В связи с тем, что сваренные по предлагаемому способу детали из аустенитной стали 1 и циркониевого сплава 5 не имеют внутренних проходных отверстий, можно изготавливать не только трубчатые биметаллические изделия, но и цилиндрические, без проходного отверстия.

Пример выполнения способа.

Для выполнения диффузионной сварки цилиндрической детали переходника из циркониевого сплава Zr с 2,5% Nb и цилиндрической детали переходника из нержавеющей стали из аустенитной стали 08Х18Н10Т, предварительно перед сборкой деталей переходника в цилиндрической детали из аустенитной стали 1 сделали глухое отверстие 2, на боковой цилиндрической поверхности которого нарезали метрическую резьбу М5 с шагом резьбы 0,8 мм. Далее осуществили вертикальную сборку деталей, состоящую из цилиндрической детали переходника из аустенитной стали 1, в глухое отверстие 2 которой вставили деталь переходника из циркониевого сплава Zr с 2,5% Nb. Затем заглушку 6 из жаропрочного сплава - стали марки 08ХН35 ВТЮ-ВД - установили на деталь из циркониевого сплава 5. После этого провели индукционный нагрев сборки под сварку в сварочной камере в вакууме до температуры 880°С. Затем к заглушке 6 приложили вертикальную нагрузку Р и запрессовали деталь переходника из циркониевого сплава 5 в глухое отверстие 2 с днищем 3 детали из аустенитной стали 1, деформируя ее в осевом и радиальном направлении и заполняя материалом детали из циркониевого сплава канавки 4 резьбового профиля на боковой поверхности отверстия 2. По окончанию запрессовки выдержали сборку при выбранной температуре - 880°С, пока не сформировался диффузионный слой по границе свариваемых материалов. Далее выключили индукционный нагрев и оставили сборку остывать сначала в вакуумной камере, а потом - на воздухе. После охлаждения сваренной сборки провели ее механическую обработку в соответствие с производственно-конструкторской документацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2295430C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2017 |

|

RU2666818C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ПЕРЕХОДНИКА ИЗ ЦИРКОНИЕВОГО СПЛАВА И СТАЛИ | 1995 |

|

RU2085349C1 |

Изобретение относится к диффузионной сварке разнородных материалов и может быть использовано, в частности, при изготовлении элементов реакторных установок и оборудования сухого хранения тепловыделяющих элементов водо-водяных ядерных реакторов (ВВЭР). Наружную деталь сборки из аустенитной стали выполняют с глухим отверстием, цилиндрическая боковая поверхность которого имеет кольцевые канавки резьбового профиля. Внутреннюю деталь цилиндрической формы из сплава циркония размещают в отверстии наружной детали и нагревают сборку до температуры диффузионной сварки. Температуру диффузионной сварки выбирают в диапазоне от 870 до 900°С. После прогрева деталей сборки до нужной температуры прикладывают к внутренней детали осевую вертикальную нагрузку и запрессовывают ее в отверстие наружной. По окончании запрессовки выдерживают сборку при указанной температуре диффузионной сварки до формирования диффузионного слоя по границе свариваемых материалов. Технический результат заключается в повышении качества механического сцепления свариваемых деталей из разнородных материалов и уменьшении технологических операций при подготовке деталей под диффузионную сварку. 3 ил., 1 пр.

Способ диффузионной сварки деталей из разнородных материалов, включающий изготовление наружной детали из аустенитной стали с отверстием цилиндрической формы, боковая поверхность которого имеет кольцевые канавки резьбового профиля, и внутренней детали цилиндрической формы из сплава циркония, осуществление сборки деталей путем размещения одной детали в отверстии другой, после чего нагревают сборку в вакууме до температуры диффузионной сварки и прикладывают к внутренней детали нагрузку, при этом запрессовывают ее в отверстие наружной детали и по окончании запрессовки выдерживают сборку при температуре диффузионной сварки до формирования диффузионного слоя по границе свариваемых материалов, отличающийся тем, что отверстие в наружной детали выполняют глухим и к внутренней детали прикладывают вертикальную осевую нагрузку, а температуру диффузионной сварки выбирают в диапазоне от 870 до 900°С.

| Способ получения биметаллических труб диффузионной сваркой | 1978 |

|

SU706215A1 |

| Неразъемное соединение деталей | 1979 |

|

SU847539A1 |

| Станок для сборки сердечников запальных свечей двигателей внутреннего сгорания | 1941 |

|

SU75342A1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2295430C1 |

| EP 1167852 A2, 02.01.2002. | |||

Авторы

Даты

2024-06-28—Публикация

2023-03-28—Подача