(54) СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТЕЛЕСКОПИЧЕСКИХ

СОЕДИНЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к диффузионной сварке, в частности к технологии сварки телескопических соединений и оборудованию для ее осуществления.

Известен способ диффузионной сварки,при котором телескопически собранные детали устанавливают в обойму с натягом, изготовленную из материала с коэффициентом термического расширения меньшим, чем у внутренней детали, и нагревают 1)

Недостатком способа является невысокое качество соединения из-за неравномерного контактирования деталей по цилиндрической поверхности.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ диффузионной сварки телеско-. пических соединений, при котором собранные под сварку детали устанавливают в обойме с расположенной в ней втулкой из пластичного материала, нагревают в вакууме, прикладывают давление путем осадки втулки и деталей i и охлаждают 2.

Известна также установка для диффузионной сварки телескопических соединений, содержащая рабочую камеру с размещенными в ней нагревательными элементами, вакуумную систему и систему давления 3.

Недостатком способа и установки для его осуществления является невысокое качество -, соединения и невозможность интенсификации процесса сварки.

Целью изобретения является повыщение качества соединения и интенсификации процесса.

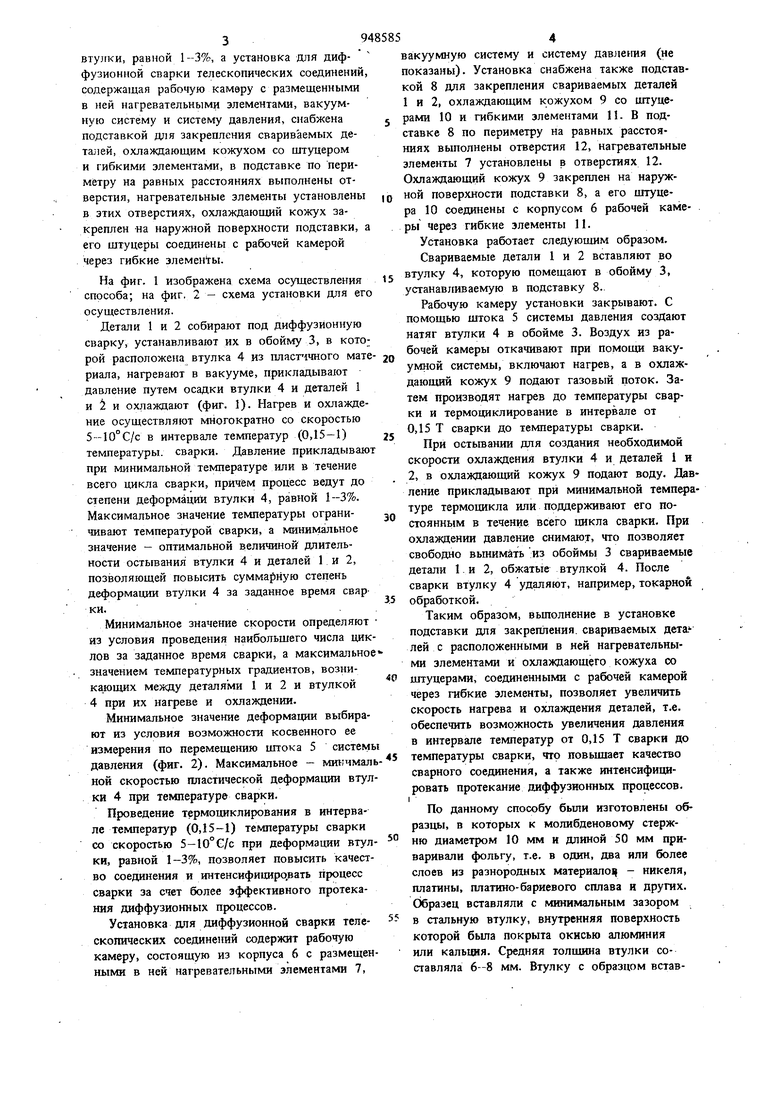

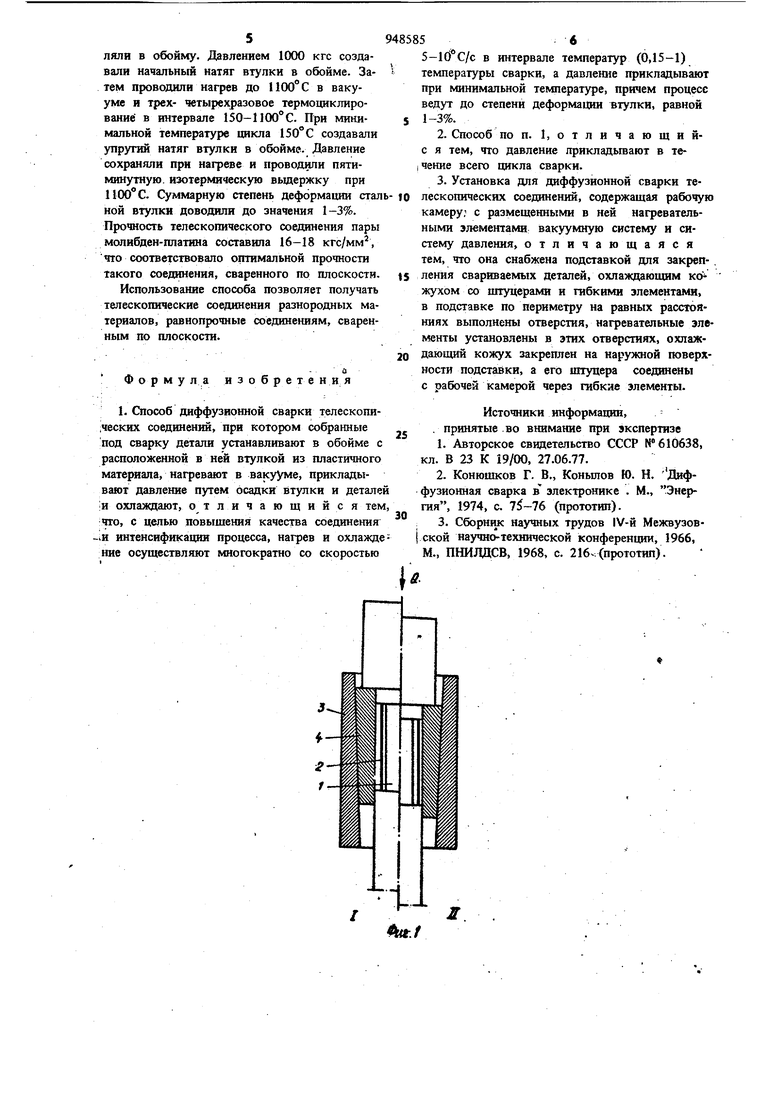

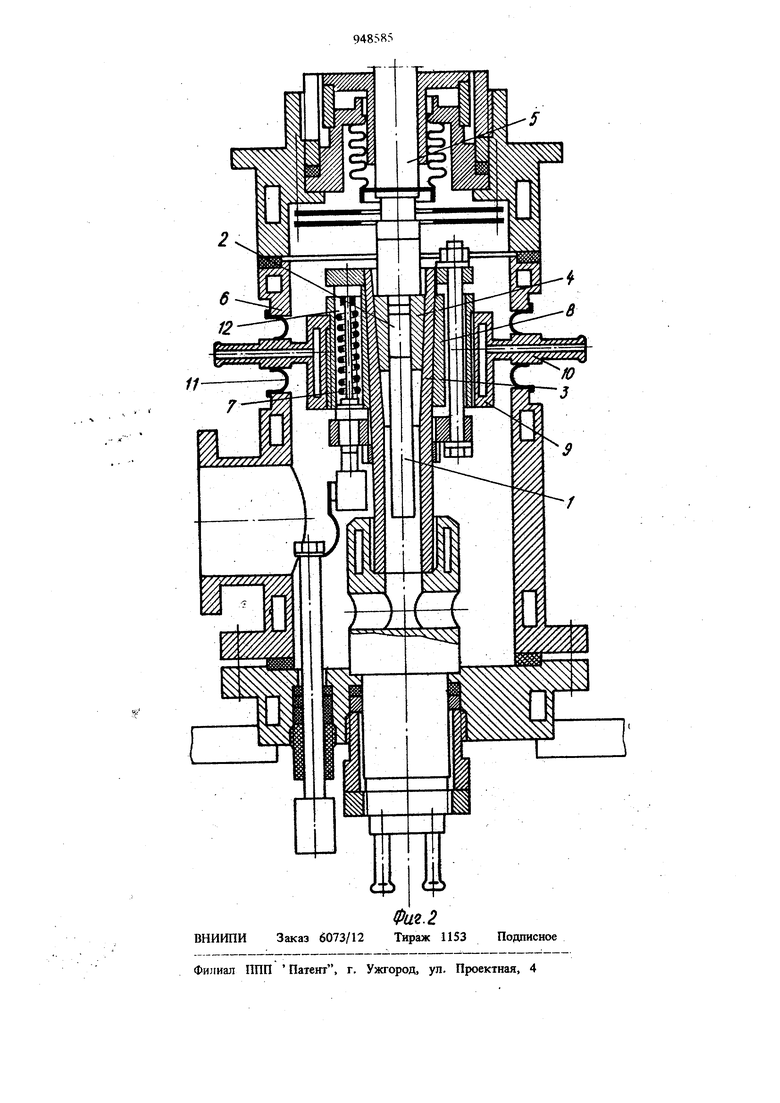

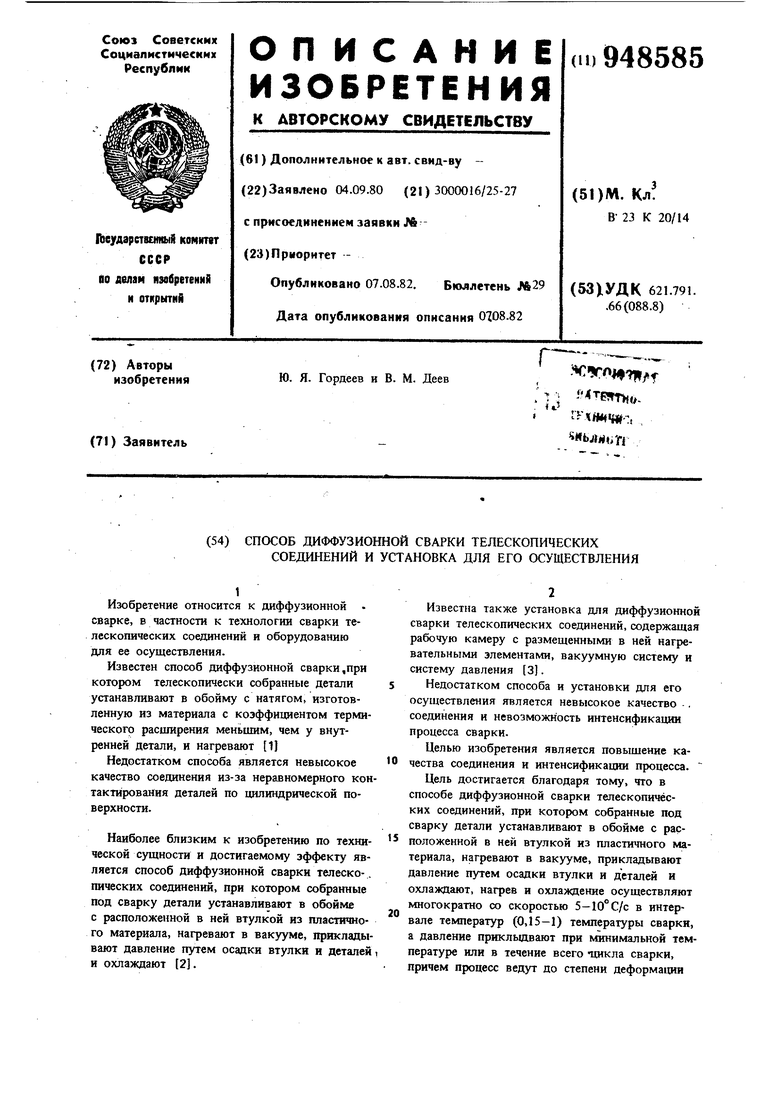

Цель достигается благодаря тому, что в способе диффузионной сварки телескопических соединений, при котором собранные под сварку детали устанавливают в обойме с расположенной в ней втулкой из пластичного материала, нагревают в вакууме, прикладывают давление путем осадки втулки и деталей и охлаждают, нагрев и охлаждение осуществляют многократно со скоростью 5-10° С/с в интервале температур (0,15-1) температуры сварки, а давление приклыдвают при минимальной температуре или в течение всего -цикла сварки, причем процесс ведут до степени деформации BTyjfKH, равной 1-3%, a установка для диффузионной сварки телескопических соединений содержащая рабочую камеру с размещенными в ней нагревательными элементами, вакуумную систему и систему давления, снабжена подставкой для закрепления свариваемых деталей, охлаждающим кожухом со штуцером и гибкими элементами, в подставке по периметру на равных расстояниях выполнены отверстия, нагревательные элементы установлены в этих отверстиях, охлаждающий кожух закреплен «а наружной поверхности подставки, а его штуцеры соединены с рабочей камерой через гибкие элементы. На фиг. 1 изобрах ена схема осуществления способа; на фиг. 2 - схема установки для его осуществления. Детали 1 и 2 собирают под диффузионную сварку, устанавливают их в обойму 3, в кото; рой расположена втулка 4 из пластччного мате риала, нагревают в вакууме, прикладывают давление путем осадки втулки 4 и деталей 1 и 2 и охлаждают (фиг. 1). Нагрев и охлаждение осуществляют многократно со скоростью 5-10°С/с в интервале температур (0,15-1) температуры, сварки. Давление прикладываю при минимальной температуре или в течение всего цикла сварки, причем процесс ведут до степени деформации втулки 4, равной 1--3%. Максимальное значение температуры ограничивают температурой сварки, а минимальное значение - оптимальной величиной длительности остывания втулки 4 и деталей 1 и 2, позволяющей повысить суммарную степень деформации втулки 4 за заданное время сварки.. Минимальное значение скорости определяют из условия проведения наибольщего числа цик лов за заданное время сварки, а максимально значением температурных градиентов, возникающих между деталями 1 и 2 и втулкой 4 при их нагреве и охлаждении. Минимальное значение деформации выбирают из условия возможности косвенного ее измерения по перемещению штока 5 системы давления (фиг. 2). Максимальное - мт;чмал ной скоростью пластической деформации втул ки 4 при температуре сварки. Проведение термоциклирования в интервале температур (0,15-1) температуры сварки СО скоростью 5-10°с/с при деформации втул

ки, равной 1-3%, Позволяет повысить качество соединения и интенсифициро.вать процесс сварки за счет более эффективного протекания диффузионных процессов.

Установка для диффузионной сварки телескопических соединений содержит рабочую камеру, состоящую из корпуса 6 с размещенными в ней нагревательными элементами 7,

варивали фольгу, т.е. в один, два или более слоев из разнородных материалоц - никеля, платины, платино-бариевого сплава и других. С бразец вставляли с минимальным зазором в стальную втулку, внутренняя поверхность которой была покрыта окисью алюминия или кальция. Средняя толщина втулки составляла 6-8 мм. Втулку с образцом вставвакуумную систему и систему давления (не показаны). Установка снабжена также подставкой 8 для закрепления свариваемых деталей 1 и 2, охлаждающим кожухом 9 со цггуцерами 10 и гибкими элементами 11. В подставке 8 по периметру на равных расстояниях выполнены отверстия 12, нагревательные элементы 7 установлены в отверстиях 12. Охлаждающий кожух 9 закреплен на наружной поверхности подставки 8, а его штуцера 10 соединены с корпусом 6 рабочей камеры через гибкие элементы 11. Установка работает следующим образом. Свариваемые детали 1 и 2 вставляют во втулку 4, которую помещают в обойму 3, устанавливаемую в подставку 8. Рабочую камеру установки закрывают. С помощью щтока 5 системы давления создают натяг втулки 4 в обойме 3. Воздух из рабочей камеры откачивают при помощи вакуумной системы, включают нагрев, а в охлаждающий кожух 9 подают газовый поток. Затем производят нагрев до температуры сварки и термоциклирование в интервале от 0,15 Т сварки до температуры сварки. При остывании для создания необходимой скорости охлаждения втулки 4 и деталей 1 и 2, в охлаждающий кожух 9 подают воду. Давление прикладывают при минимальной темп мтуре термоцикла или поддерживают его поCTOHHHbiM в течение всего цикла сварки. При охлаждении давление снимают, что позволяет свободно вьшимать из обоймы 3 свариваемые детали 1.и 2, обжатые втулкой 4. После сварки втулку 4 удаляют, например,токарной обработкой. Таким образом, вьшолнение в установке подставки для закрепления, свариваемых дета лей с расположенными в ней нагревательными элементами и охлаждающего кожуха со штуцерами, соединенными с рабочей камерой через гибкие элементы, позволяет увеличить скорость нагрева и охлаждения деталей, т.е. обеспечить возможность увеличения давления в интервале температур от 0,15 Т сварки до температуры сварки, что повьшиет качество сварного соединения, а также интенсифицировать протекание диффузионных процессов. По данному способу были изготовлены образцы, в которых к молибденовому стержню диаметром 10 мм и длиной 50 мм приляли в обойму. Давлением 1000 кгс создавали начальный натяг втулки в обойме. Затем проводили нагрев до в вакууме и трех- четырехразовое термоциклирование в интервале 150-1100° С. При минимальной температуре цикла 150° С создавали упругий натяг втулки в обойме. Давление сохраняли при нагреве и проводили пятиминутную, изотермическую вьщержку при . Суммарную степень деформации стал ной втулки доводили до значения 1-3%. Прочность телескопического соединения пары молибден-платина составила 16-18 кгс/мм, что соответствовало оптимальной прочности такого соединения, сваренного по плоскости. Использование способа позволяет получать телескопические соединения разнородных материалов, равнопрочные соединениям, сваренным по плоскости. Формула изобретения 1, Способ диффузионной сварки телескопи.ческих соединений, при котором собранные под сварку детали устанавливают в обойме с расположенной в ней втулкой из пластичного материала, нагревают в вакууме, прикладывают давление путем осадки втулки и детале а охлаждают, отличающийся тем что, с целью повышения качества соединения -сИ интенсификации процесса, нагрев и охлажде ние осуществляют многократно со скоростью 5-10 С/с в интервале температур (0,15-1) температуры сварки, а давление прикладывают при минимальной температуре, причем процесс ведут до степени деформации втулки, равной 1-3%. 2.Способ по п. 1,отличающийс я тем, что давление лрикладьтают в теЧение всего цикла сварки. 3.Установка для диффузионной сварки телескопических соединений, содержащая рабочую камеру; с размещенными в ней нагревательными элементами вакуумную систему и систему давления, отличающаяся тем, что она снабжена подставкой для закреп- . ленйя свариваемых деталей, охлаждающим кожухом со штуцерами и гибкими элементами, в подставке по периметру на равных расстояниях выполнены отверстия, нагревательные элементы установлены в этих отверстиях, охлаждающий кожух закреплен на наружной поверхности подставки, а его штуцера соединены с рабочей камерой через гибкие элементы. Источники информации, . принятые .во внимание при экспертизе 1.Авторское свидетельство СССР №610638, кл. В 23 К 19/00, 27.06.77. 2.Конюшков Г. В,, Конылов Ю. Н. Диффузионная сварка в электронике . М., Энергия, 1974, с. (прототип). 3. Сборник научных трудов IV-й Межвузовской научно-технической конференции, 1966, М., ПНИЛДСВ, 1968, с. 216.(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| Способ диффузионной сварки деталей из трудно свариваемых сплавов | 2022 |

|

RU2787287C1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

| Способ получения соединений телескопического типа сваркой давлением | 1980 |

|

SU910383A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОРОШКОВОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2555279C1 |

| Способ контроля качества соединения при диффузионной сварке | 1990 |

|

SU1729719A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ "ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ" | 2023 |

|

RU2802246C1 |

| Способ диффузионной сварки деталей замедляющих систем | 1987 |

|

SU1500451A1 |

| Способ диффузионной сварки и устройство для его осуществления | 1986 |

|

SU1449287A1 |

.f

Авторы

Даты

1982-08-07—Публикация

1980-09-04—Подача