СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА.В КИПЯЩЕМ

(54)

СЛОЕ

ция смешивают, а затем равномерными малыми порциями подают на тарельчатый грануляТор и смагшвают тонким распылением 1%-ной сульфитно-дрожжевой бражкой (отходы переработки целлюлозы). Г1олучеш1ые гранулы подвергают газификации В кипящем слое при давлении 10 ати и 900-1100°С.

Степень очистки полученного газа от сероводорода составляет 80-95%. Повышеьгае степени очистки газа от сероводорода против 70-75% в известном. способе можно объяс1шть следующим: поскольку процессы газификации и очистки газа являются гетерогенными, то наличие равномерного распределения окиси кальция и угля в гранулах Приводит к тому, что в момент образования газа последний непосредственно мгновенно вступает в контакт с окисью кальция с образованием сульфида кальция (СаО + + HjO). Пример. Для газификации используют александрийский уголь, имеющ.ий следующую характеристику, вес.%: W (влажность) 8,16; да (зольность) 11,08; С 56,93; № 5,16; N3 0,54; S 4,34 :где а аналитическая проба .

В качестве серобчистного реагента используют окись кальция, которую получают при прокаливавпш природного известняка Барсуковского месторождения в муфельной печи при при 1000° С в течение 5 час.

Исходный уголь и окись кальция измельчают в вибромельнице до фракции 0,1-0,2мм, а затем смещивают в шнековом смесителе. Полученную смесь подают на тарельчатьи гра йулятбр производительностью 50 кг/час (диаметр тарели гранулятора - 1,5 м, угол Наклона 55°, скорость враще1шя 8 об/Mi-ni) и смачивают тонким распылеш1ем 1%-ой сульфитно-дрожжевой бражкой (отходы переработки целлюлозы) с помощью форсунки. На 1 кг угля расходуется 0,076 кг окиси кальция и 0,010 кг сульфитно-дрожжевой бражки. При зтом получаются гранулы следующего фракционого состава: диаметром 1 мм - 5%, 1 - 1,6 мм - 90% и более 1,6 мм - 5%. Изготовленные гранулы подвергают .газификации в кипящем слое под давлением 10 ати на 1ировоздушном дутье с целью получения чистого знергетического газа. Степень распшрения слоя составляет 1,45. Состав дутья об.%: воздуха - 73, пара - 27. Средняя Температура дутья - 450°, температура газификации - 950°С. Расход дутья на рабочее топливо: воздух - 2,00 , пар - 0,60 кг/кг. В процессе газификации осуществляют отбор проб газа на содержание компонентов. Состав очищенного газа следующий, об.%: СОз - 11,70; HjS - 0,22; Пг - 14,31; СО - 17,02; СН - 2,40; Ог - 0,3; Nj - 54,05. Выход

газа - 2,92 р-. т. Результаты а гализов показывают, что степень очистки составляет 77% (содержание HjS в газе до очистки составляло 0,95%).

Пример 2. Газификагщи подвергают тот же уголь, механически смешанный с. окисью кальция в том же соотнрщении без последующей грануляции, что и в примере 1, Условия газификации такие ; же, как и в примере 1. Результаты анализов показывают, что степень очистки составляет 54%.

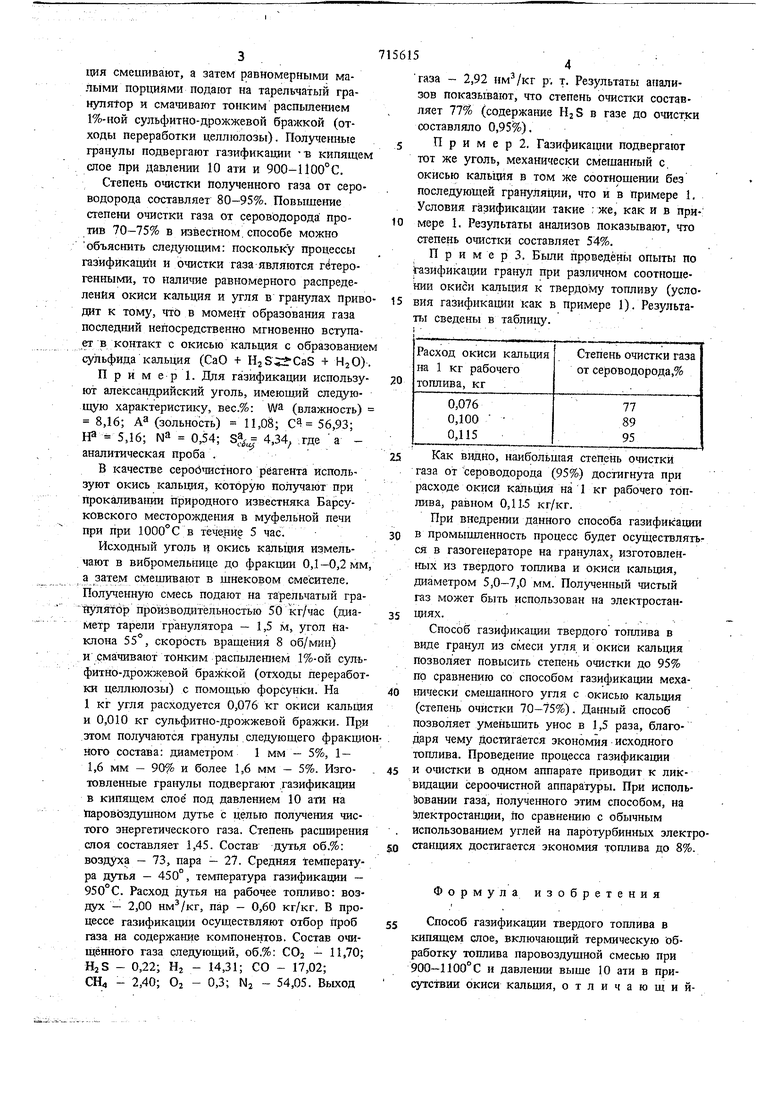

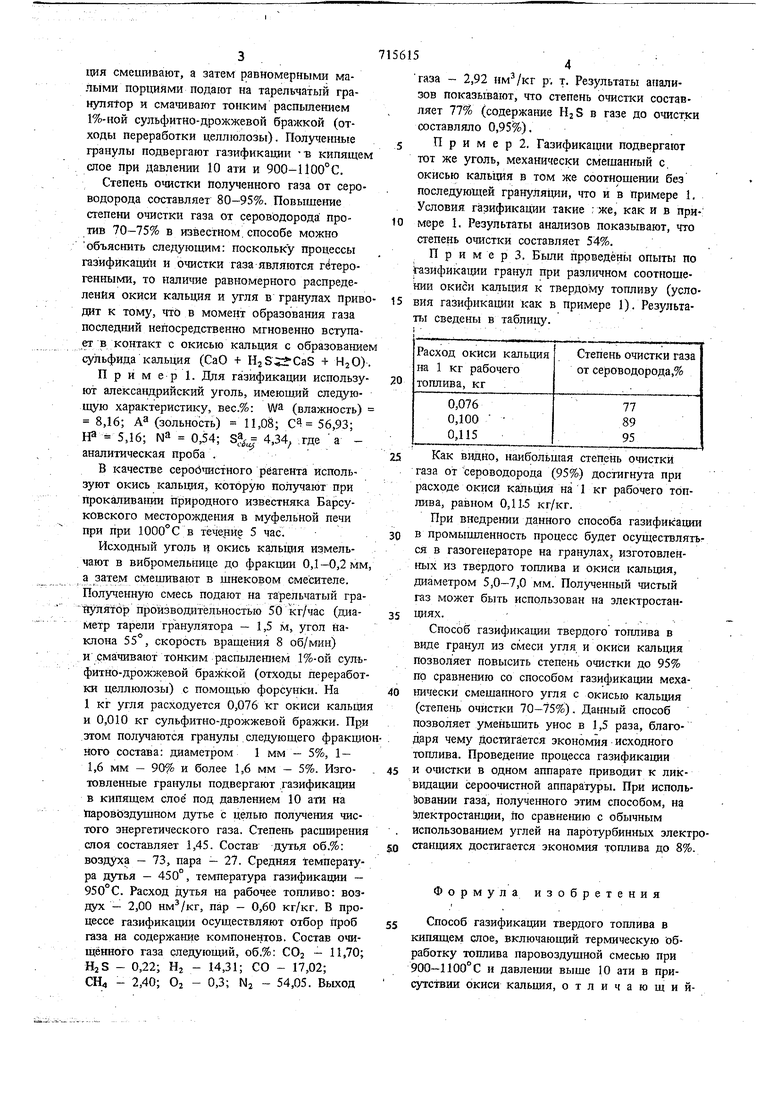

П р и м е р 3. Были пррведёнь опыты по Газификации гранул при различном соотношении окиси кальция к твердому топливу (уелоБия газификации как в примере 1). Результаты сведены в таблицу.

Как видно, наибольшая степень очистки газа от сероводорода (95%) достигнута при расходе окиси кальция на 1 кг рабочего топлива, равном 0,11.5 кг/кг.

При внедрении данного способа газификации в Промышленность процесс будет осуществлять ся в газогенераторе на гранулах, изготовленных из твердого топлива и окиси кальция, диаметром 5,0-7,0 мм. Полученный чистый газ может быть использован на электростанциях., . ,

Способ газификации твердого топлива в виде гранул из смеси угля и окиси кальция Позволяет повысить степень очистки до 95% по сравнению со способом газификации механически смещанного угля с окисью кальция (степень очистки 70-75%). Данный способ позволяет уменьшить унос в 1,5 раза, благодаря чему Достига:ется экономия исходного топлива. Проведение процесса газификации и очистки в одном аппарате приводит к ликвидации сероочистной аппаратуры. При использовании газа, полученного этим способом, на йектростанции, по сравнению с обычным использованием углей на паротурбинных электростанциях достигается экономия топлива до 8%.

Формула изобретения

Способ газификации твердого топлива в кипящем слое, включающий термическую обработку топлива паровоздушной смесью при 900-1100°С и давлешш выще 10 ати в присутствии окиси кальция, отличающий5 7156156

с я тем, что с целью повышения степени очист-Источники информации,

ки газа от сероводорода, топливо и окись iпринятые во внимание при экспертизе

кальция предварительно смешивают, гранули-1. Патент США № 3977844, кл. 48-202,

руют в присутствии сульфитно-дрожжевойопублик. 31.08.76.

бражки и полученные гранулы подают на5.2. Патент США № 3970434, кл. 33-1

термическую обработку,(С 10J3/00), опублик. 20.07.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки вторичного свинцового сырья к электроплавке | 1987 |

|

SU1421787A1 |

| Способ газификации твердого топлива в кипящем слое | 1988 |

|

SU1625890A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| Способ получения гранулированного углеродного молекулярного сита для разделения газов | 1985 |

|

SU1291200A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МОЛЕКУЛЯРНОГО СИТА ДЛЯ РАЗДЕЛЕНИЯ КИСЛОРОДА И АЗОТА | 1995 |

|

RU2090260C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| Способ получения восстановительного газа для восстановления окислов железа в шахтной печи | 1981 |

|

SU1145934A3 |

Авторы

Даты

1980-02-15—Публикация

1978-05-03—Подача