4

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к пирометаллургическому переделу | 1986 |

|

SU1342932A1 |

| Способ гранулирования фосфогипса | 1984 |

|

SU1249338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ переработки обожженных медно-цинковых сульфидных концентратов | 1987 |

|

SU1527303A1 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU1068409A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| Способ получения калийных удобрений из флотоконцентрата | 1987 |

|

SU1632959A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| Способ получения агломерата из вторичных свинцовых материалов | 1982 |

|

SU1046311A1 |

Изобретение .предназначено для подготовки вторичного свинцового сырья к электроплавке. Целью изобретения является защита окружающей среды за счет исключения вьщеления смолистых органических веществ в отходящие газы и снижение пьшевыноса. Вторичное свинцовое сырье, оборотную пыль (не менее 15 %) и флюсы смешивают, подсушивают до остаточной влажности не более 8 % и окатывают в грануляторе с подачей водного раствора сульфитно-дрожжевой бражки плотностью 1,12-1,18 г/см в кол1теестве 2,5-4 % по сухой массео Окатанную шихту подвергают термообработке до остаточной влажности не более 3 % путем продувки теплоносителя, например воздуха, нагретого топочными газами, с температурой не более 180 С снизу вверх через слой гранул при нагреве последних до температуры не более 130 С. 4 з.п, ф-лы, 3 табл. «

00

Изобретение относится к цветной металлургии и может быть использовано при подготовке мелкозернистого вторичного свинцового сырья к плавке

Цель изобретения - зашита окружающей среды за счет исключения выделения смолистых органических веществ в отходящие газы и снижение пылевы- носа„

Способ осуществляют следующим об- разомо

Вторичное свинцовое сырье, оборотные материалы (не менее 15%) и флюсы бмешивагот в заданном соотношении, подсушивают в сзп1шльном барабане до остаточной влажности не более 8% и окатьгаают с применением водного раствора сул ьфитно-дрожжевой бражки (.СДВ) плотностью 1 5, 12-1,18 г/см , задаваемой в количестве 2,5-4,0% по сухой массеt Окатанная шихта из гранулятора поступает самотеком в печной агрегат например агломашину, в котором подвергается термообработке до остаточной влажности не более 3% путем продувки теплоносите,пя (воздух, нагретый топочными ) с температурой не более снизу вверх через двитгущийся слой гранул при нагреве последних до температуры не более 1 30° С„

Гранулированная шихта после термообработки направляется на электроплавку,, а запыленные газы - на очистку г от пыли

Пример I. Исходными материалами для испытаний служат:

сульфатно-окисная часть аккумуляторного лома содержащая9%: свинец 68-71 медь 0, цинк 0,1-0,4; железо 0,,52-05б ; сера 5,8-6,6 (общ„) двуокись кремния I,, 15-1,43; окись кальция 0,63-0584; органика 4,5-5,5;

свинцовый кек состава, %; свинец 12-18,15 медь 0,35-0,6; цинк 4,5-5,2; железо 10,2-17,6; сера 10,64 - 12,69 (общ.); двуокись кремния 10,3-17,5; окись кальция 1-2;

.оборотная пыль состава,%: свинец 49,0-5554; медь 0,23-0,4/; цинк 1,91-2,95; железо 0,17-2,67; cepai 7,28-9,44 (обЩо); двуокись кремния 0,23-1,28; окись кальция 0,80-1,41.

известняк крупностью минус 6 мм и cocTaBaj%t окись кальция 52,0-54,0 двуокись кремния железо OJ-O,3.

0

Окатыванию подвергают-шихту следующего состава, %:

Сульфатно-окисная часть62,5

Свинцовый кек 27,5

Известняк10,0

К шихте добавляли оборотную свинцовую пьть в количестве 5-20% и 0 смесь тщательно перемешивали при помопщ грейферного мостового крана. Приготовленную шихту сушили в сушильном барабане диаметром 1,4 м и длиной 8 м и подвергали окатыванию на . 5 чашевом грануляторе диаметром 2 м. Одновременно с шихтой на чашевый гра- нулятор подавали водный раствор сульфитно-дрожжевой бражки плотностью 1,12-1,18 г/см . Расход СДБ состав- 0 лял 2,0-4,5% к шихте по сухой массе

Термообработку гранулированной шихты производили на непрерывно действующей агломашине с площадью дутьевых камер 0,55 м с дутьем теплоно- 5 сителя (подогретого воздуха) снизу при высоте слоя гранул на паллетах 120 мм и скорости движения аглолен- ты 50 мм/мин Температура теплоносителя составляла 150-190 С и нагрев гранул вели до температуры 90-150 С

В процессах сушки исходной шихты, ее окатывания и термообработки гранул производили периодически отбор проб для определения их влажности, гранулометрического состава и прочности на раздавливание о

При термообработке шихт определяли пылевынос и содержание смолистых веществ в отходящих газах

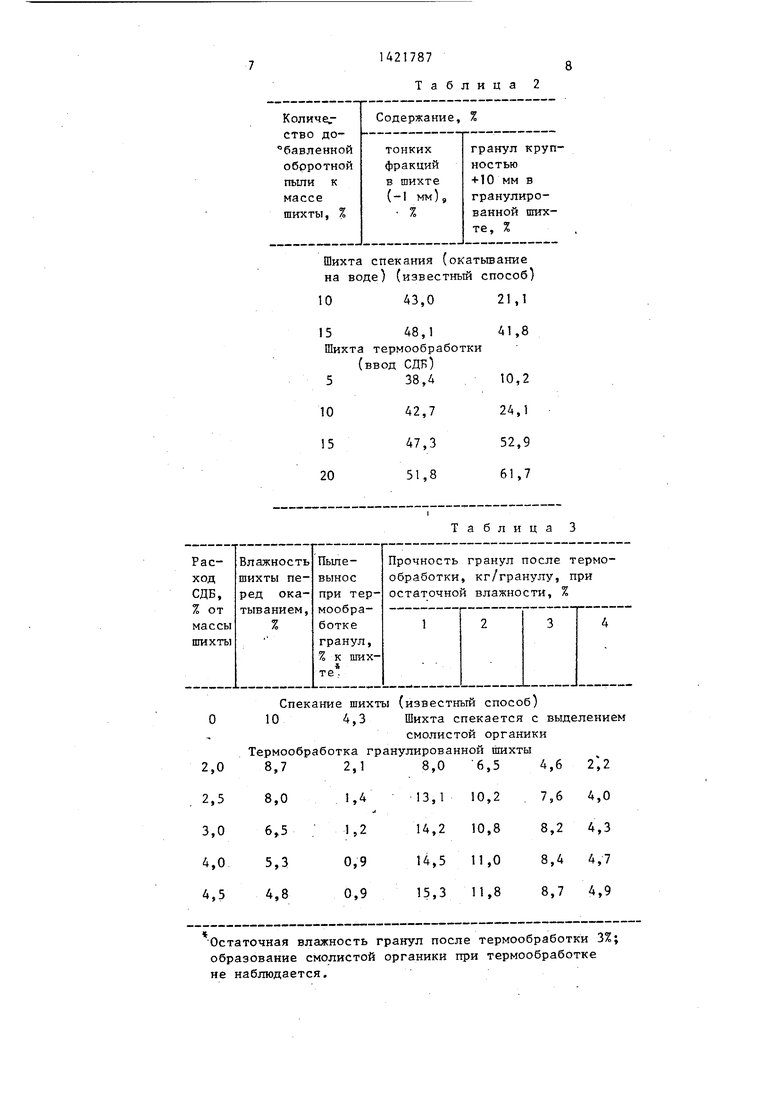

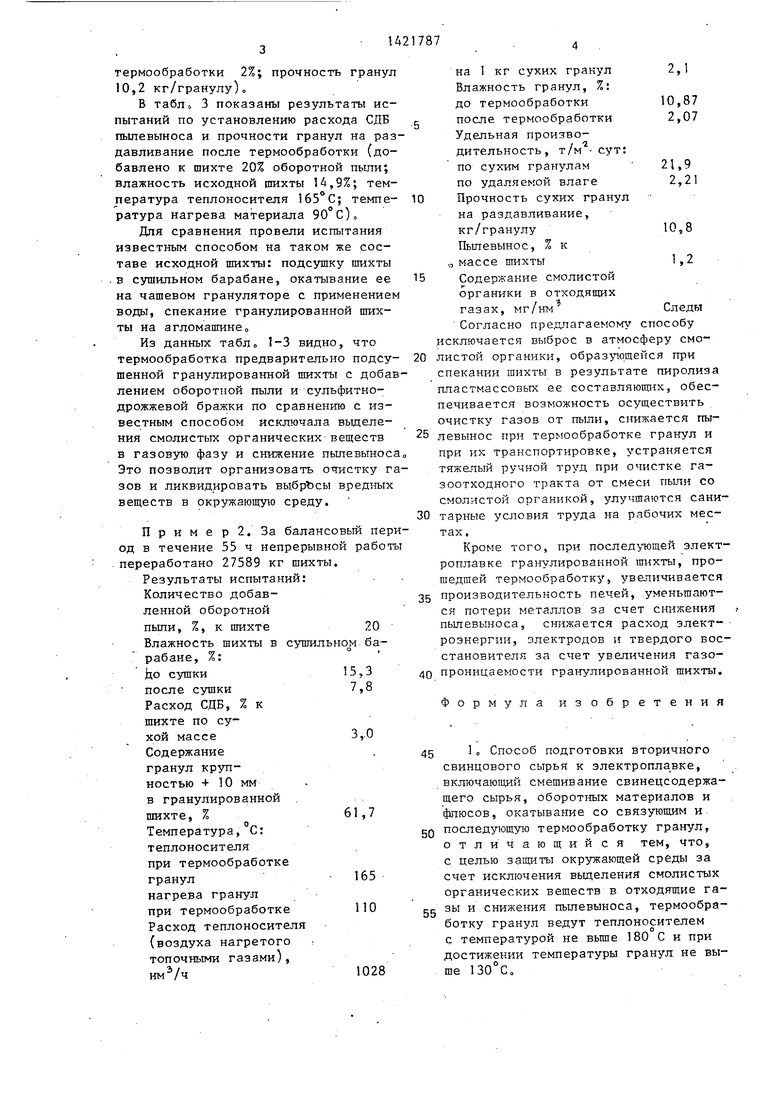

В табЛо показано влияние температуры термообработки гранулированной шихты на содержание смолистой органики в парогазовой фазе (добавлено к шихте 20% оборотной пыли; исходная влажность шихты 15,2%; влажность шихты перед окатыванием 8%; расход сульфитно-дрожжевой бражки 2,5%; остаточная влажность гранул 1%; прочность термообработанных гранул на раздавливание 13,1 кг/гранулу)

В табло2 показано влияние расхода оборотной пыли на гранулометрический состав окатанной шихты (исходная влажность шихты 15,2%; влажность шихты перед окатыванием 8%; расход СДБ 2,5% по сухой массе; температура теплоносителя при термообработке 165 С; нагрев гранул при термообработке 110 С; влажность гранул после

5

0

5

0

5

термообработки 2%; прочность гранул 10,2 кг/гранулу)о

В табл, 3 показаны результаты испытаний по установлению расхода СДБ пьтевыноса и прочности гранул на раздавливание после термообработки (добавлено к шихте 20% оборотной пьши; влажность исходной щихты 14,9%; температура теплоносителя 165°С; температура нагрева материала 90°С,

Для сравнения провели испытания известным способом на таком же составе исходной шихты: подсушку шихты в сушильном барабане, окатывание ее на чашевом грануляторе с применением воды, спекание гранулированной шихты на агломашине

Из данных табЛо 1-3 видно, что термообработка предварительно подсушенной гранулированной шихты с добавлением оборотной пыли и сульфитно- дрожжевой бражки по сравнению с известным способом исключала вьщеле- ния смолистых органических веществ в газовую фазу и снижение пылевынося Это позволит организовать очистку газов и ликвидировать выбрЪсы вредных веществ в окружающую среду.

Пример2.3а балансовый период в течение 55 ч непрерывной работы . переработано 27589 кг шихты. Результаты испытаний: Количество добавленной оборотной пьти, %, к шихте20

Влажность шихты в сушильном барабане, %:

ho сушки15,3

после сушки7,8

Расход СДБ, % к шихте по сухой массе3,0 Содержание гранул крупностью + 10 мм в гранулированной . шихте, % 61,7 Температура,°С: теплоносителя при термообработке гранул165 нагрева гранул

при термообработке ПО Расход теплоносителя (воздуха нагретого топочными газами), нм ч1028

на 1 кг сухих гранул 2,1 Влажность гранул, %: до термообработки 10,87 после термообработки 2,07 Удельная производительность, т/м сут: по сухим гранулам 21,9 по удаляемой влаге 2,21 Прочность сухих гранул на раздавливание, кг/гранулу10,8

Пьшевынос, % к

,, массе шихты1,2

Содержание смолистой органики в отходящих газах, мг/нмСледы

Согласно предлагаемому способу исключается выброс в атмосферу смо листой органики, образующейся при спекании шихты в результате пиролиза пластмассовых ее составляющ1{Х5 обеспечивается возможность осуществить очистку газов от пьши, снижается пы- левынос при термообработке и при их транспортировке, устраняется тяжелый ручной труд при очистке га- зоотходного тракта от смеси пыли со смолистой органикой, улучшаются сани- тарные условия труда на рабочих местах.

Кроме того, при последующей электроплавке гранулированной шихты, прошедшей термообработку, увеличивается производительность печей, уменьшаются потери металлов за счет снижения пылевыноса, снижается расход злект- роэнергии, электродов и твердого восстановителя за счет увеличения газо- проницаемости гранулированной шихты.

Формула изобретения

1 о Способ подготовки вторичного свинцового сырья к Электропла вке, включающий смешивание свинецсодержа- его сырья, оборотных материалов и флюсов, окатывание со связующим ипоследующую термообработку гранул, отличающийся тем, что, с целью защиты окружающей среды за счет исключения вьщеления смолистых органических веществ в отходящие газы и снижения пьтевыноса, термообработку гранул ведут теплоносителем с температурой не вьш1е 180 С и при достижении температуры гранул не выше 130°С,

Спекание (агломерация) гранулированной шихты

(известный способ) 735 620 810

Термообработка гранулированной шихты 150 . 90 Нет

165

ПО

180

130

190

150

5,Способ по ппо 1-4, отличающийся тем, что термообработку гранул ведут до остаточной

влажности не более 3%, 1

Таблица

Шихта спекается, идет пиролиз органики

Шихта не возгорается

Нет

10

Шихта самовозгорается, идет пиролиз органики

Шихта спекания (окатывание на воде) (известный способ)

Спекание шихты (известный способ) 10 4,3 Шихта спекается с вьщелением

смолистой органики Термообработка гранулированной шихты

Таблица 2

Таблица 3

| Способ агломерации сульфатно-окисной части аккумуляторного лома | 1984 |

|

SU1258856A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-09—Подача