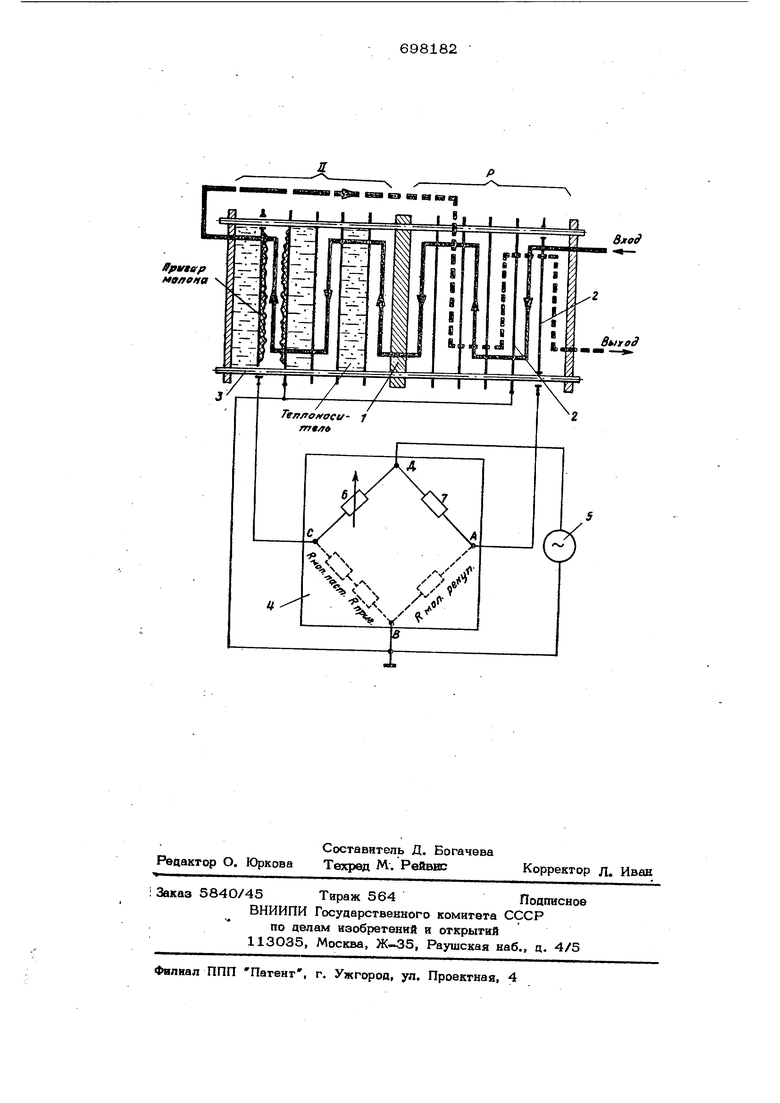

roto, геплообменная поверхность (пласткна), расположенная на выхоле установки, изолироввна ог корпуса геплообменной установки и штанг и поасоединена к другого плеча измерительного моста, а смежная с ней теплообменная поверхность (пластина), образующая канал для прохождения молока, подсоединена к заземлению генератора 5 напряжения.

В каждой секции теплообменной установки для повышения точности измерения теплообменная поверхность -входящая в измери тельную схему, может быть увеличена за счет параллельного соединения между собой нескольких теплообменных поверхностей (пластин).

При работе пастеризационных установок на ее выходе начинает образовываться пригар и постепенно распространяется по всей теплообменной поверхности, поэтому в качесгве контактных элементов испояь-- зуют теплообменные поверхности (плас тины) на выходе установки, подсоединенные к точке С измерительного полумоста В качестве контактных элементов, подсоединенных к точке А измерительного моста используют теплообменные П{ ерхносги (пластины) на входе установки, как . наиболее холодные и гарантированные от образования на них пригара и отлоикений обрабатываемого продукта (молока).

При заполнении пространства между теплообменными поверхностями (пластинами ) установки ток от генератора 5 проходит через резисторы 6 и 7 я сопро- тивление слоев обрабатываемого молока.. Так как сопротивление между тешюобмее ными поверхностями- на входе и выходе установки в начале работы равны, то и потенциалы в точках А и С измерительной диагонали моста равны. В дальвеАшем на теплообменных поверхностях

(пластинах) на выходе установки появляется слой пригара продукта, количество отложений, а следовательно, и электросопротивление, которое зависит от ряда причин, основными из которых являются конечная температура пастеризации и время работы установки. Поэтому к сопротивлению продукта прибавляется сопротивление его пригара, что ведет к разбалансу моста, т.е. на выходе измерительной схемы возникает напряжение, пропорциональное количеству пригара.

Сигнал, получаемый с измерительной мостовой схемы, позволяет не только следить за количеством пригара, образующегося во время циркуляционной промывки, но и управлять самими технологическими процессами пастеризации и промывки .

Формула изобретения

Способ определения количества пригара молока в пластинчатой пастеризационной установке, отличающий- с я тем, что, с целью повышения точяосги определения, суммарное элекгро сопротивление обрабатываемого молока я образовавшегося пригера на выходе установки и элек1росо1фотЕВленве обрабатываемого молока на входе установки, а количество пригара молока опреаелают по разности измере ных параметров.

. Исгочники информации, принятые во внимание при экспе изе

1. Шидер Г. Г. Исследование факторов повышения эффективности использования пластинчатых пастеризаторов на молочных предприятиях. Диссертация иа соискание уч. ст. к. т. н., М., 1969 (прототип). ffffiftffft модвна вигоЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| Установка для тепловой обработки пищевых продуктов | 1982 |

|

SU1092325A1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2457676C1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| Установка для пастеризации молока | 1961 |

|

SU146178A1 |

Авторы

Даты

1981-08-07—Публикация

1977-02-04—Подача