(5-1) СПСХ:ОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

точность uiraMnoB, так как в процессе окончательной штамповки деформации локализуются в ппакируюшем слое, а объемные изме нения, связанные с мартенситным превращением аустенита только в объеме тлакирующего СПО53, практически не вызывают коробления поковки и изменения размеров гравюры. Однако штакшы в процессах закалки и эксплуатации проявляют склонность к трещйнообразованию вследствие наличия высоких остаточных напряжений и дефектов структуры, возникающих на стадии предварительной штамповки.

Целью изобретения является повышение конструкционной прочности штамповых изделий без снижения качества воспроизведения выдавливаемой гравюры и ее точноо ти.

Поставленная цель достигается тем, чтс в известном способе изготовления биметаллических изделий, гапример штампов объемной штамповки, включающем нагрев плакированной заготовки до температуры дефо1 мации плакирующей стали, предварительную штамповку, охлаждение до температуры относительной устойчивости аустенита плакируюи1его слоя, выдержку для превращения аустенита основного металла, окончательную штамповку для формообразования гравюры, закалку с этой температуры и отпуск, после предварительной штамповки поковку выдерживают при температуре аустенизации плакирующего слоя в течение 3-5 час в зависимости от состава материалов и размеров изделий, а отпуск выполняют с температуры 50-150 С в режиме, соответствующем марке плакирующей стали.

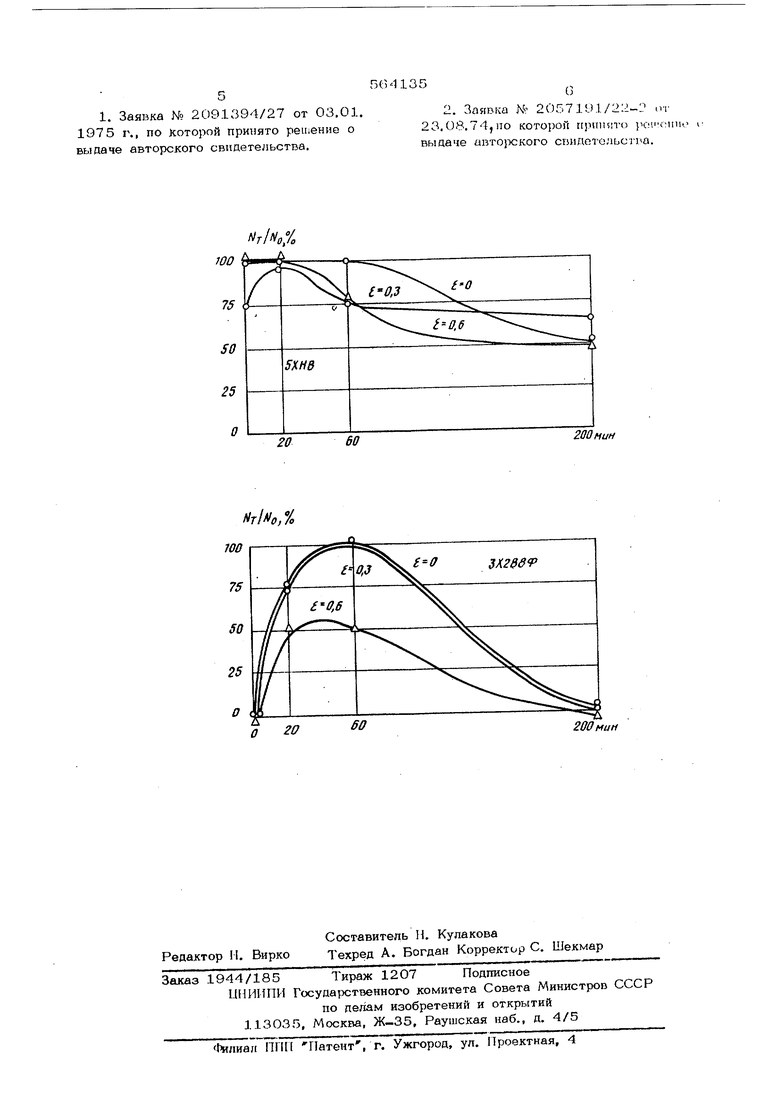

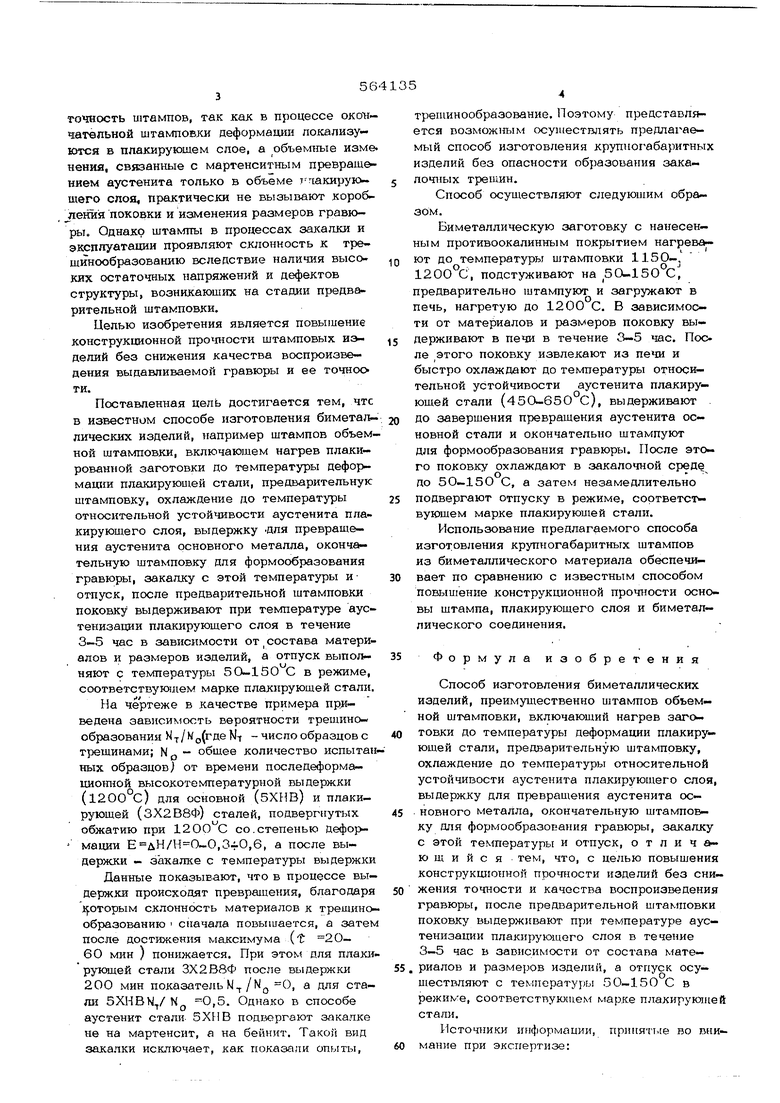

На чертеже в качестве примера приведена зависимость вероятности треихинообразования (гц.e} - число образцов с трещинами; N - общее количество испытанных образцов) от времени последеформа- гшотюй высокотемпературной выдержки (l2OO°C) для основной (5ХНВ) и плакирующей (ЗХ2В8Ф) сталей, подвергнутых обжатию при 12ОО С со.степенью йефор мации ,Зц.О,6, а после выдержки - закалке с температуры выдержки Данные показывают, что в процессе выдержки происходят превращения, благодаря (:оторым склонность материалов к грешино- образованию сначала повышается, а затем после достижения максимума (t 2060 мин ) понижается. При этом цля плакирующей стали ЗХ2В8Ф после выдержки 200 мин показатель Wт/NQ 0, а для стали 5XHBN / N 0,5. Однако в способе аустенит стали. 5ХНВ подвергают закалке ие на мартенсит, а на бейнит. Такой вид закалки исключает, как показали опыты.

трепшнообразование. Поэтому представляется возможгалм осуществлять предлагаемый способ изготовления крупногабаритных изделий без опасности образования закалочных трешин.

Способ осуществляют следующим образом.

Биметаллическую заготовку с нанесенным противоокалинным покрытием нагрева-

ют до температуры штамповки 1150- 1200°С, подстуживают на 50-150°С, предварительно штампуют и загружают в печь, нагретую до 1200 С. В зависимости от материалов и размеров поковку выдерживают в печи в течение 3-5 час. После этого поковку извлекают из печи и быстро охлаждают до температуры относительной устойчивости аустенита плакирующей стали (450-650 С), выдерживают .

до завершения превращения аустенита основной стали и окончательно штампуют для формообразования гравюры. После этого поковку охлаждают в закалочной среде до 5О-15О С, а затем незамедлительно

подвергают отпуску в режиме, соответствующем марке плакирующей стали.

Использование предлагаемого способа изготовления крупногабаритных щтампов из биметаллического материала обеспечивает по сравнению с известным способом повышение конструкционной прочности основы щтампа, плакирующего слоя и биметаллического соединения.

Формула изобретения

Способ изготовления биметаллических изделий, преимущественно штакгаов объемной штамповки, включающий нагрев заготовки до температуры деформации плакирующей стали, предварительную штамповку, охлаждение до температуры относительной устойчивости аустенита плакирующего слоя, выдержку для превращения аустенита основного металла, окончательную штамповку для формообразования гравюры, закалку с этой температуры и отпуск, отличающийся тем, что, с целью П0выи1ения конструкционной прочности изделий без снижения точности и качества воспроизведения гравюры, после предварительной штамповки поковку выдерживают при температуре аустенизации плакирующего слоя в течение 3-5 час в зависимости от состава мате-

риалов и размеров изделий, а отпуск осуществляют с температуры 5О-150°С в режиме, соответствующем марке плакирую1.ией стали.

Источники информации, при 1ЯГ1.е во вни-

мание при экспертизе:

1. Заявка № 2091394/27 от 03,01. 1975 г., по Которой принято решение о выдаче авторского свидетельства.

2. Заявка № 2057191/22-1. от 23.08.74,110 которой ripuiuiro рсмиоиче выдаче авто1х:кого с1Я1Дотольсг1 а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических штамповых изделий | 1977 |

|

SU692873A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

ЛгЯ.%

ЮО

О

МНо,%

25

О 20

20QMUH

200нин

Авторы

Даты

1977-07-05—Публикация

1976-03-18—Подача