Изобретение относится к области термической обработки. Оно может применяться в инструментально - штамповочном производстве, например, для изготовления пресс-форм.

Известен способ изготовления биметаллических изделий, например вкладышей штампов объемной штамповки, включаюший нагрев биметаллической заготовки до температуры пластической деформации плакируюшего слоя, штамповку для формообразования рабочей фигуры, закалку с температуры штамповки и отпуск в режиме, соответствугошем марке стаЛИ основного металла.

Недостатком этого способа является образование высоких закалочйых напряжений, влекуш,их за собою появление трещин, и некачественное воспроизведеиие деформируемым материалом рабочей фигуры в мастер-пуансоне, что вызывает необходимость дополнительной обработки изделия, связаиной со съемом плакирующего слоя.

Известен способ изготовления биметаллических изделий, например вкладышей штампов объемной штамповки, включаюш,ий нагрев Плакированной заготовки до температуры пластической деформапии плакирующего слоя, предварительную штамповку поковки, охлаждение до температуры относительной устойчивости аустенита плакирующего слоя, но не ниже начала мартенитного превращения, выдержку до полного промежуточного превращения основного металла, окончательную П1тамповку, закалку с температуры окончательной штамповки и отпуск.

Недостатком этого -способа является то, что он -не позволяет получить высокую степепь равномерности закалочных напряжений в деформированном плакирующем слое и не обеспечивает достаточного качества воспроизведения рабочей фигуры вследствие отсутствия условий гидростатической штамповки.

Цель изобретения повышение качества воспроизведения рабочей фигуры изделия за счет создания условий гидростатического давления при Предварительной штамповке и локализации напрял ений в объеме плакирующего слоя при окопчательной штамповке.

Это достигается тем, что между основным и плакирующим слоем размещают материал,

например сплав типа «колмоной

(Ni-Сг-Si-В),

с температурой плавлепия, равной температуре предварительной деформации, и обладающего твердостью деформирующего инструмента в интервале температур окончательной штамповки.

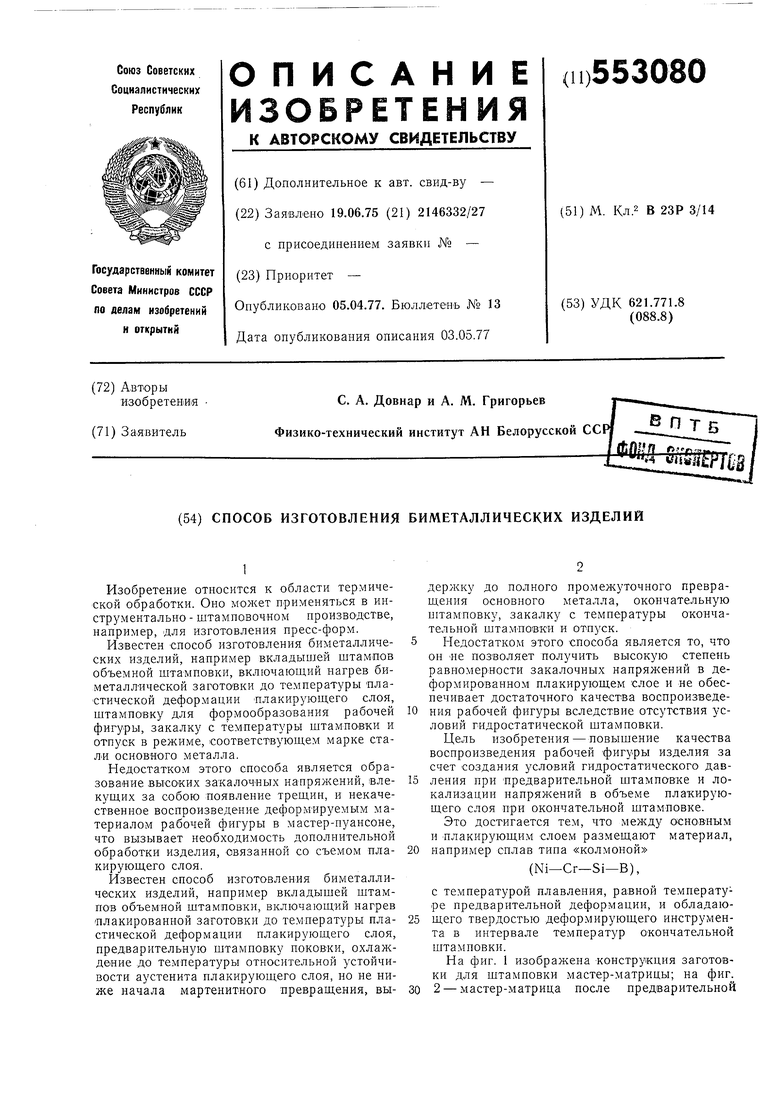

На фиг. 1 изображена конструкция заготовки для штамповки мастер-матрицы; на фиг.

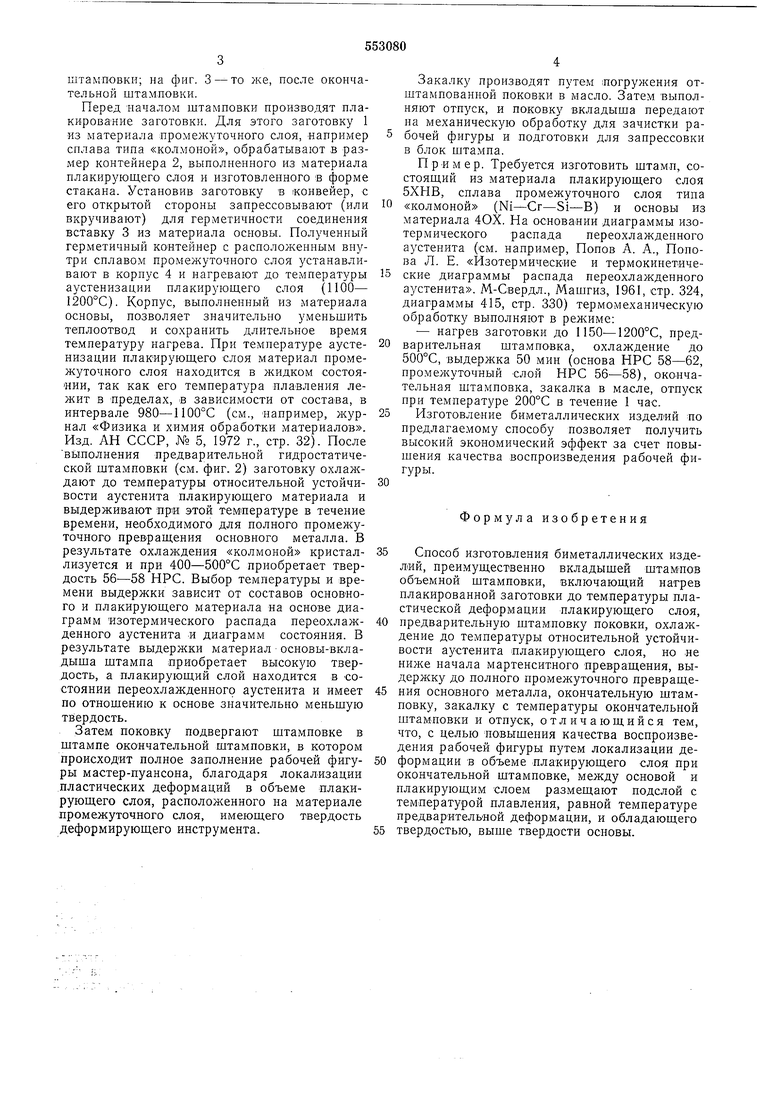

2 - мастер-матрица после предварительной

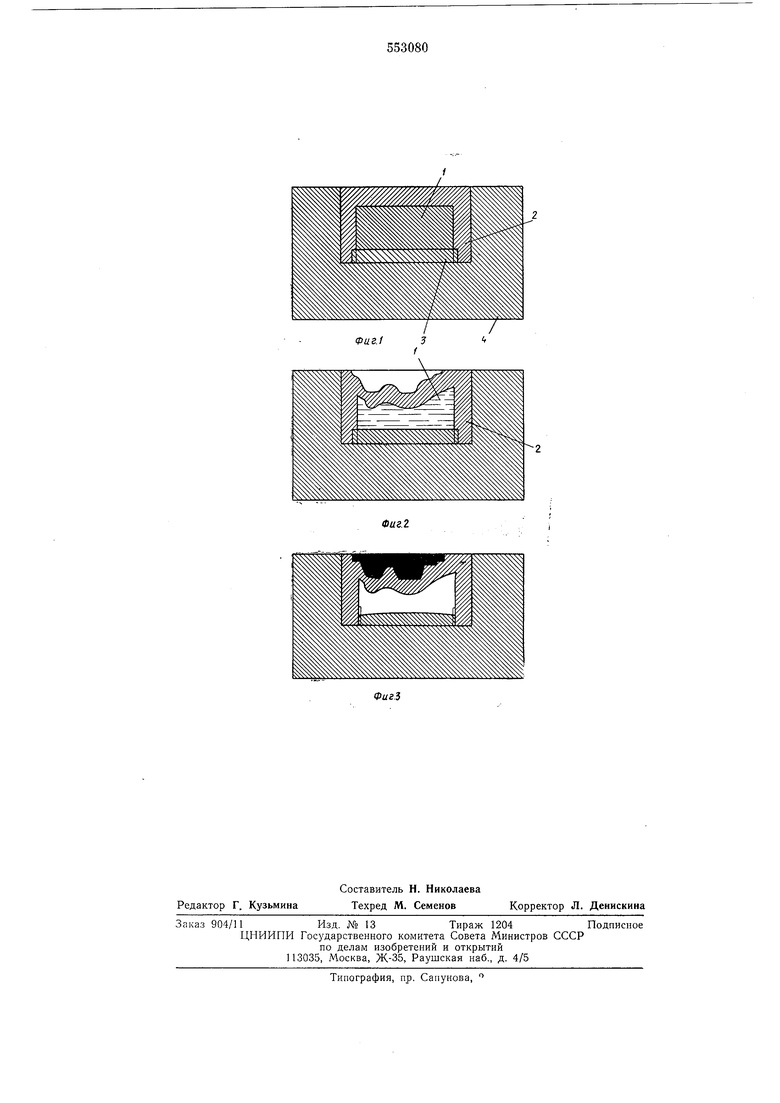

штамповки; на фиг. же, иосле окончательной штамповки.

Перед началом штамповки производят плакирование заготовки. Для этого заготовку 1 из материала промежуточного слоя, например сплава типа «колмоной, обрабатывают в размер контейнера 2, выполненного из материала плакируюндего слоя и изготовленного в форме стакана. Установив заготовку в конвейер, с его открытой стороны запрессовывают (или вкручивают) для герметичности соединения вставку 3 из материала основы. Полученный герметичный контейнер с расположенным внутри сплавом промежуточного слоя устанавливают в корпус 4 и нагревают до температуры аустенизации плакируюш,его слоя (1100- 1200°С). Корпус, выполненный из материала основы, позволяет значительно уменьшить теплоотвод и сохранить длительное время температуру нагрева. При температуре аустенизации плакируюш,его слоя материал промежуточного слоя находится в жидком состоянии, так как его температура плавления лежит в пределах, в зависимости от состава, в интервале 980-1100°С (см., например, журнал «Физика и химия обработки материалов. Изд. АН СССР, № 5, 1972 г., стр. 32). После вьшолнения предварительной гидростатической штамповки (см. фиг. 2) заготовку охлаждают до температуры относительной устойчивости аустенита плакируюш его материала и выдерживают при этой температуре в течение времени, необходимого для полного промежуточного превращения основного металла. В результате охлаждения «колмоной кристаллизуется и при 400-500°С приобретает твердость 56-58 НРС. Выбор температуры и времени выдержки зависит от составов основиого и плакируюш,его материала на основе диаграмм изотермического распада переохлажденного аустенита и диаграмм состояния. В результате выдержки материал основы-вкладыша штампа приобретает высокую твердость, а плакируюш;ий слой находится в состоянии переохлажденного аустенита и имеет по отношению к основе значительно меньшую твердость.

Затем поковку подвергают штамповке в штампе окончательной штамповки, в котором происходит полное заполнение рабочей фигуры мастер-пуансона, благодаря локализации пластических деформаций в объеме плакирующего слоя, расположенного на материале промежуточного слоя, имеющего твердость деформирующего инструмента.

Закалку производят путем погружения отштампованной поковки в масло. Затем выполняют отпуск, и поковку вкладыша передают на механическую обработку для зачистки рабочей фигуры и подготовки для запрессовки в блок штампа.

Пример. Требуется изготовить штамп, состоящий из материала плакирующего слоя 5ХНВ, сплава промежуточного слоя тииа

«колмоной (Ni-Сг-Si-В) и основы из материала 4ОХ. На основании диаграммы изотермического распада переохлажденного аустенита (см. например, Попов А. А., Попова Л. Е. «Изотермические и термокинетические диаграммы распада переохлажденного

аустенита. М-Свердл., Машгиз, 1961, стр. 324,

диаграммы 415, стр. 330) термомеханическую

обработку выполняют в режиме:

- нагрев заготовки до 1150-1200°С, предварительная штамповка, охлаждение до 500°С, выдержка 50 мин (основа НРС 58-62, промежуточный слой НРС 56-58), окопчательная штамповка, закалка в масле, отпуск при температуре 200°С в течение 1 час.

Изготовление биметаллических изделий по предлагаемому способу позволяет получить высокий экономический эффект за счет повышения качества воспроизведения рабочей фигуры.

Формула изобретения

Способ изготовления биметаллических изделий, преимущественно вкладышей штампов объемной штамповки, включающий нагрев плакированной заготовки до температуры пластической деформации плакирующего слоя,

предварительную штамповку поковки, охлаждение до температуры относительной устойчивости аустенита плакирующего слоя, но ле ниже начала мартенситного превращения, выдержку до полного промежуточного превращения основного металла, окончательную штамповку, закалку с температуры окончательной штамповки и отпуск, отличающийся тем, что, с целью повышения качества воспроизведения рабочей фигуры путем локализации деформации в объеме плакирующего слоя при окончательной штамповке, между основой и плакирующим слоем размещают подслой с температурой плавления, равной температуре предварительной деформации, и обладающего

твердостью, выше твердости основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

Авторы

Даты

1977-04-05—Публикация

1975-06-19—Подача