Изобретение относится к технологии получения материалов, а именно к составам сырьевых смесей для изготовления автоклавных строительных материалов

Известна сырьевая смесь для изготовления силикатных изделий, содержащая негашенную известь и песок причем известь частично или полностью может быть заменена пылью клинкерообжигательных печей

Известна также сырьевая смесь для изготовления силикатных изделий содержащая 20-40% цементной пыли и 60-80% кварцевого песка.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сырьевая смесь для

изготовления силикатных изделий, включа- ющая,мас % цементная пыль 60-85; и кварцевый песок 15-40

Недостатками этой смеси являются высокая температуре при гашении смеси (174,5°С), длительная выдержка при этой температуре (4 часа) и высокое водопоглощение

Цель изобретения - снижение водопог- лощения.

Поставленная цель достигается тем, что сырьевая смесь, включающая цементную пыль кварцевый песок и воду, содержит морскую воду и дополнительно молотый отвальный доменный шлак при следующем соотношении компонентов, мае %

2

VJ

-N ГО

Цементная пыль46,08-49,57

Морская вода13,04

Молотый отвальный

доменный шлак2,62-6,96

Кварцевый песокОстальное.

Пример. Компоненты смеси после тщательного перемешивания увлажняют морской водой и прессуют в форме силикатного кирпича под давлением 20,0 МПа (доменный отвальный шлак предварительно измельчают). После двухчасовой выдержки отформованные изделия помещают в автоклав, где подвергают гидротермальной обработке по режиму: подьем температуры до 85°С в течение 20 мин, выдержка при этой температуре 2,5-3 ч; подьем температуры до 185°С в течение 45-50 мин и выдержка при этой температуре 6 ч.

Цементная пыль имеет следующие характеристики.

Химический состав, %: СаО 37,13; SI02 11,49; А120з2,78; Ре20з 1,92; МдО 0,69; ЗОз 6,11; n.n.n. 24,04; КаО 15,12; Na20 0,81; удельный вес 2,60 г/см3; удельная поверхность 65,38 см2/г.

Химический состав кварцевого песка, %: 5Ю2 98.20; 0,95; Ре20з 0,30; n.n.n. 0,32; удельный вес 2.48%; удельная поверхность 1100,9 см2/г.

Химический состав доменного отвального шлака. %: 5Ю2 23,0; А120з 29.43; СаО 30.3; МдО 18.35; FeO 1,15; МпО 0,42; Мо 0,92; удельный вес 2,34 г/см3; удельная поверхность 2157,5 см2/г.

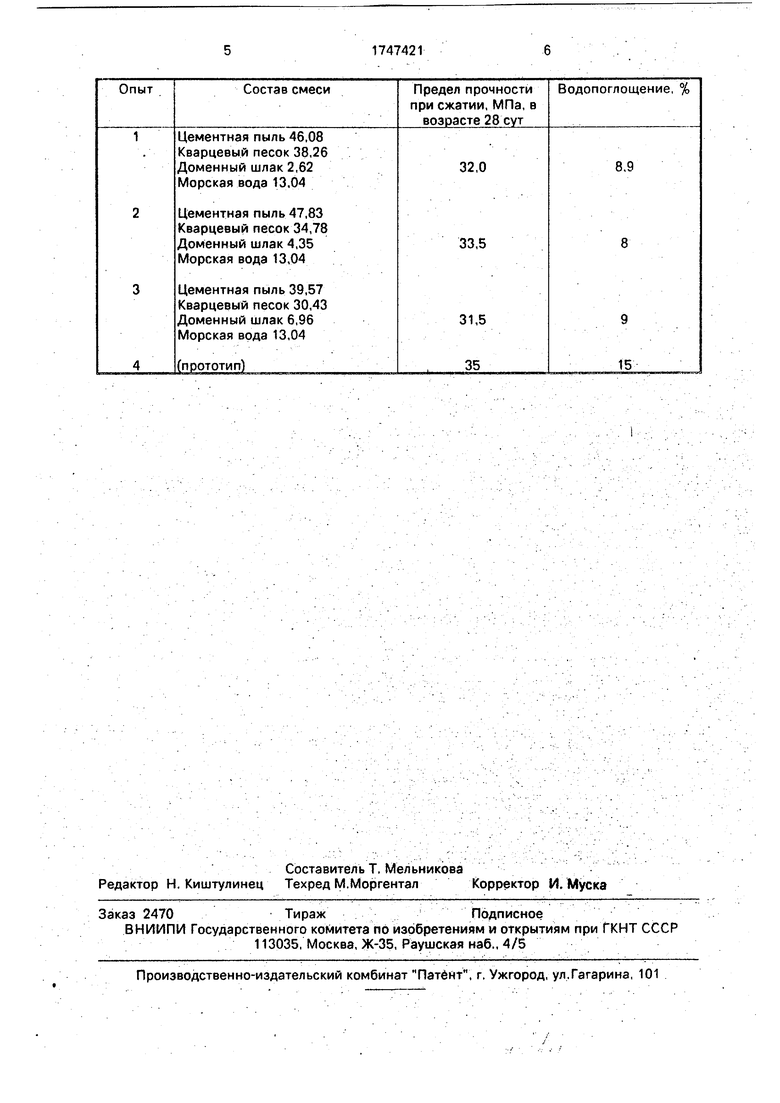

Заявляемые в формуле значения оптимальны, обеспечивают достижения цели и выход зэ их пределы нецелесообразен. Так, увеличение содержания цементной пыли в смеси выше 49,57% приводит к растрескиванию изделия, ее же уменьшение ниже 46,08% ухудшает прочностные свойства. Уменьшение количества кварцевого песка в смеси ниже 30,43% и увеличение выше

38,26% приводит к ухудшению прочностных показателей. Уменьшение количества доменного шлака ниже 2,62% и увеличение выше 6,96% также ухудшает прочностные

показатели.

При уменьшении количества морской воды изделия не выдерживают равномерность изменения объема, а увеличение приводит к перепрессовке изделия.

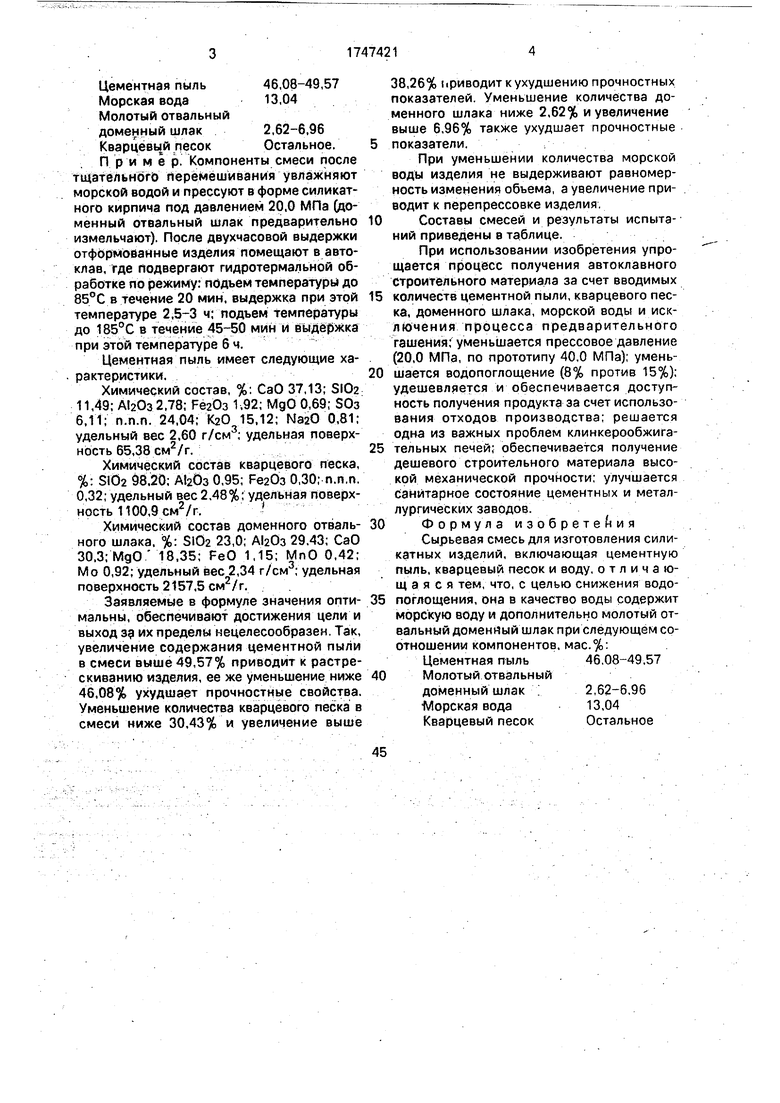

Составы смесей и результаты испытаний приведены в таблице.

При использовании изобретения упрощается процесс получения автоклавного строительного материала за счет вводимых

количеств цементной пыли, кварцевого песка, доменного шлака, морской воды и исключения процесса предварительного гашения; уменьшается прессовое давление (20,0 МПа, по прототипу 40,0 МПа); уменьшается водопоглощение (8% против 15%); удешевляется и обеспечивается доступность получения продукта за счет использования отходов производства; решается одна из важных проблем клинкерообжигательных печей; обеспечивается получение дешевого строительного материала высокой механической прочности; улучшается санитарное состояние цементных и металлургических заводов.

Формула изобретения

Сырьевая смесь для изготовления силикатных изделий, включающая цементную пыль, кварцевый песок и воду, отличающаяся тем, что, с целью снижения водопоглощения, она в качество воды содержит морскую воду и дополнительно молотый отвальный доменный шлак при следующем соотношении компонентов, мас.%:

Цементная пыль46,08-49,57

Молотый отвальный

доменный шлак2,62-6.96

Морская вода13,04

Кварцевый песокОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления автоклавных силикатных материалов | 1987 |

|

SU1502523A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2174108C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171239C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для изготовления автоклавных изделий | 1978 |

|

SU717000A1 |

| Сырьевая смесь для изготовления силикатных кирпичей | 2015 |

|

RU2626847C1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

Использование: технология получения материалов. Сущность изобретения: сырьевая смесь для изготовления силикатных изделий содержит цементную пыль 46,08- 49,57%, морскую воду 13,04%, молотый отвальный доменный шлак 2,62-6,96% и кварцевый песок остальное. Компоненты смеси перемешивают, увлажняют морской водой, прессуют изделие, выдерживают их 2 ч и подвергают автоклавной обработке по режиму 2-(2,5-3)-(45-50)-6 -охлаждение, при температуре выдержки на первой ступени 85°С, на второй 185°С Характеристики смеси: прочность через 28 сут 31,5-33,5 МПа. водопоглощение 8-9%. 1 табл. ч И

| Кунинец Е.М | |||

| и др Использование пыли вращающихся печей для улучшения качества силикатных изделий - Бионик Львивск, 1968, №30, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| и др Свойства пыли и способы ее утилизации - Цемент, 1961, № 2, с 10 | |||

| Сырьевая смесь для изготовления автоклавных строительных материалов | 1976 |

|

SU606836A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-07-15—Публикация

1990-04-09—Подача