(54) ПОЛИМЕШАЯ ПРЕСС-КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресс-композиция | 1984 |

|

SU1305160A1 |

| Полимерная композиция | 1977 |

|

SU655709A1 |

| Композиция на основе силоксанового каучука | 1975 |

|

SU537101A1 |

| Полимерное связующее | 1975 |

|

SU621703A1 |

| Способ получения меламиноформальдегидного олигомера (его варианты) | 1981 |

|

SU1028684A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| Стекловолокнистый прессматериал | 1979 |

|

SU891723A1 |

| ДРЕВЕСНОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2049662C1 |

| Состав для изготовления прессованных сувенирных изделий | 1986 |

|

SU1388407A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

Изобретение относится к области композиций на основе карбамидных смол, используеM.IX при получении прюс-порошков, волокшее ты.х пресс-материалов, слоистых пластиков, литейной оснастки и дрзттк аминопластов.

Известна полимерная пресс-композиция,содержащая карбамидный олигомер и отвердя- тель 1, позволяющая обеспечгаъ высокую скорость отверждения и хорошие эксплуатационные характеристики изделия.

Однако эта композиция характеризуется нестабильностью технологических свойств и малой водостойкостью.

Целью изобретения является повышение физико-механических характеристик, водостойкости и стабш1Ы1ости технологических свойств полимерной пресс-композиции 1.

Поставленная цель достигается тем, .что полимерная пресс-композиция IF в качестве отвердителя содержит адсорбционный комплекс хлорного железа и аэросила при соотношении компонентов полимерной пресс-композиции, sec.%

Карбамидный олигомер96 - 99,5

Адсорбционный комплекс 0,1 - 4,0 Адсорбционнью комплекс хлорного железа и азросила можно вводить при получении композиции, но возможно также введение адсорбционного комплекса непосредственно при синтезе карбамидного олигомера или при сушке его водного раствора распылительным методом.

Кроме карбамидаюго олигомера и отвердителя, в состав пресс-композиции могут входить наполнители, красители, пластификаторы, смазывающие вещества и другие добавки обычного типа.

Пример 1. Для получения композиции, содержащей карбамидньш олигомер и адсорбционный комплекс в соотношении (вес.%): 99,9-0,1 500 т РеСРзбНзО расплавляют при температуре 40°С, затем вводат 50 г аэросила и интенсивно перемешивают в сосуде с мешалкой. Полученную смесь переносят в шаровую мельницу, вводят 450 г аэроси1га до образования гомогенного порошкообразного продукта желтого цвета.

10 г ггопученного адсорбционного комплекса перемешивают в смесителе лотастного типа с 9990 г сухого карбамидного олигомёра. Затем в смеситель вводят 9990 г древесной MJTCH и ведут перемешивание в течение 1ч.Для полученной композиции определяли технологические свойства, а затем были изготовлены образцы методом прессовайия на гидравлическом прессе (давление 300 кг/см, температура формы - 140°С, вьщержке под давлением - 7 мин).

Пример 2. Для получения композиции содержащей карбамидный олигомер и адсорбционный комплекс в соотношении (вес.%): 96,0-4,0 96 г карбамидно-фурилового олигомеpa смешивают в лопастном смесителе с 5000 г кварцевого песка, а затем вводят 4 г адсорбционного комплекса, полученного согласно примеру 1, и ведут перемешивание в течение 2 мин. Полученную композицию используют для получения стержней литейных форм по методу горячий ящик.

Пример 3. Для получения композиции, содержащей карбамидный олигомер и адсорбционный комплекс в соотношении (вес.%): 93,0-2,0 250 г аэрОсила вводят в 1000 г 25%-ного водного раствора РеС1з и перемешивают в сосуде с мешалкой. Полученный продукт сушат в тонком слое (3-5 мм) в течение 10 ч. 1960 г 50%-ного водного раствора карбами ного олигомёра постепенно подают через форсунку в , распылительную сушилку (температура сушильного агента на входе 180°С, на выходе - 80°С)одновременно в сушилку через штуцер распьшяют 20 г полученного ранее адсорбционного комплекса. Сухзю смесь гомогенизйруют и используют при получении пресскомпозицийПример 4. Для получения композищш, содержащей карбамидный олигомер и адсорбционный комплекс в соотношении (вес.% 98,0-2,0 750 г аэросила вводят в 1000 г 25%-ного водного раствора РеС1з и перем1ешивают в сосуде с мешалкой. Полученный продукт сушат в тонком слое (3-5 мин) в течение 10 ч.

20 г полученного адсорбционного комплекса перемешивают в лопастном смесителе с 980 г сухого карбамидного олигомёра. Затем , вводят ШООО г. древесных стружек и ведут перемешивание в течение 5-10 мин. Из полученной композиции готовят слоистый пресс-материал с декоративным покрытием из бумаги, пропитанной олигомёром.

Из полученного п11есс-материала изготовляй т Е е есио-стружечнь.1е плиты методом прессования на гидравлическом прессе (давление 22 кг/см, температура прессования 160 С,

вьщержка под давлением ГО мин с последующим охлаждением до 40°С).

Пример 5. Для получения композиции, содержащей карбамидный одигомер и адсорбционный комплекс в соотношении (вес.%): 99,9-0,1 999 г карбамидного олигомёра.смешивают в течение 2 ч в шаровой мельнице с 1,0 г адсорбцргонного комплекса, полученного согласно примеру 4. Затем вводят 999 г древесной муки и перемешивают в течение 1 ч. Полученную КОМП031ЩИЮ вальцуют в течение 2 мик и гранулируют на плунжерном экструдере. Тем пературу рабочего валка вальцев и материального цилиндра экструдера поддерживают в пределах 95-100° С. Для полученной композиции определяют технологические свойства и прессуют из нее образцы на гидравлическом прессе (давление 30 МПа, температура формы , выдержка под давлением 7 мин).

Пример 6. Для получения композиции содержащей карбамидный олигомер и адсорбционный комплекс в соотношении (вес.%) 96,04,0 960 г порошкообразного карбамидного олигомёра и 40 г адсорбционного комПпекса, полученного согласно примеру 4, смешивают в лопастном смесителе. Затем в смеситель вводят 960 г древесной муки и ведут перемешивание в течение 1 ч. Для полученной композидии определяют технологические свойства и изготавливают из нее образцы методом прессования на гидравлическом прессе (давление 30 МПа, температура формы 140°С, вьщержка под давлением 5 мин).

Пример 7. Для получения композиции содержащей карбамидный олигомер и адсорб- . ционньш комплекс в соотношении (вес.%) 99,9-0,1 в 200 мл дистиллированной воды вводйт 200 г азросила, затем 10 г хлорного железа и перемешивают в сосуде с мешалкой. Полученный продукт сушат в тонком слое (35 мм) в течение 10 ч. Весовое соотношение в адсорбционном комплексе хлорного железа и азросила - 0,1:2. 1,0 г полученного адсорбционного комплекса перемешивают в течение 2 ч. в шаровой мельнице с 999 г порошкообразного карбамидного олигомёра. Затем вводят 999 г древесной муки и ведут перемешивание 1 ч. Полученную композицию подвергают переработке согласно примеру 5.

Пример 8. Для попучетт композиции содержащей карбамидньш олигомер и адсорбционный комплекс в соотношении (вес.%) 98,02,0 20 г адсорбционного комплекса, полученного согласно .примеру 7 перемешивают в лопастном смесителе с 980 г порошкообразного карбамидного олигомёра. Затем вводят 980 г древесной муки и ведут перемешивание 1 ч. Полученную композицию перерабатьгоают согласно примеру 6. ,

Пример 0. Для получения комЬЬзйцйи, Ю мин. Из полученной композиций изготавлисодержащей карбамидный олигомер и адсорб-вают древесно-стружечные плиты согласно

ционный комплекс в соотношении (вес.%)примеру 4.

96,0-4,0 40 г адсорбционного комплекса, полученного согласно примеру 7, перемешивают5 Сравнительные данные физико-механических в лопастном смесителе-,. с 960 г тюрошкообраз- CBOIKTB { шляенных и .ненаполненных полиного олигомера. Затем вводят 8000 г древесных. мерныхщксс-комшэиций приведены в табл. стружек и ведут перемешивание в течение -2 соответственно.

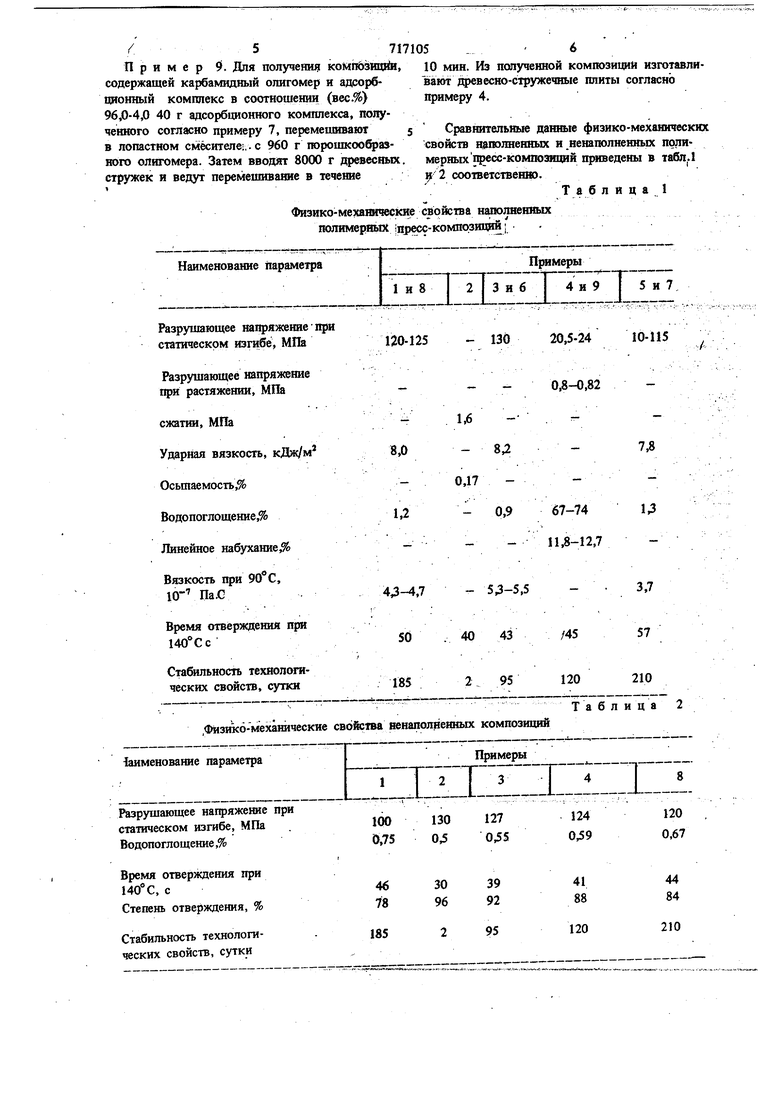

Физико-мехаюпескяе свойства наполнешшх полимерных |цр -композиций I

Наименование параметра

Разрушающее напряжемте статическом изгибе, МПа

Разрушающее напряжение при растяжении, МПа

сжатии, МПа

Ударная вязкость, кДж/м

Осьшаемость,%

Водопоглощеш1е,%

Линейное набухание,%

Вязкость при 90°С, 10-Vna.C

Время отверждения при 140Сс

Стабильность технологических свойств, сутки

,ФИзтс6-А еханические свойства венаполнеиных композиций {аименование параметра

Разрушающее напряжение при статическом изгибе, МПа Водопоглощение,%

Время отверждения при

, с

Степень отверждения, %

Стабильность технологических свойств, сутки

Т а б л и ц а 1

Пртмеры

1 и 8 I 2Тзиб4и9Т5и

10-115

20,5-24

- 130 03-0,82

1,6

7,8

-8,2 0,1767-74

и

-0,9 11,8-12,7

3,7

- 5,3-5,5

,3-4,7

57

50

/45

40 43

210

120

95

185

Таблица 2

Примеры

nznuiiir

120

124

127

130 0,67 0,59 0,55 0,5

44

41

39 92

30 96

84

88

210

120

95 Соотношение (вес.%) карбамидная, смола otisepiftrtejib в примерах: 1,5 и 7 равно 99,9:1 3,Н и 8 - 98,0:2,0; 2 и 9 - 96,0:4,0. ВесовЬе соотношение хлорного железа и аэросюга в примерах: 1, 2 и 3 ргйно 1:1; 4,5. и 6 - 0,5:1,5; 7,8 и 9-0,1:1 Полимерная 1 1есс-1сомподй1щя обладает вы сокимн физикр-мехашгфскими свойствамн и повьппенной водостойкостыр н ста|5ш1ьностью технологических свойств в 2-210 раз вьпйе, чему пресс-композицииtll.j Формула изобрете ни я ; Полимерная пресс-композиция содержащая карбамидный олигомер и отвердитёль, о т л g ч а ю щ а,я с я тем, что, с целью повышения физико-механических характеристик, водостойкости и стабильности технологических свойств, она в качестве отвердителя содержит адсорбционный комплекс хлорного железа и азросила при соотношении компонентов адсорбционного комплекса 0,1-1:1-2 соответственно при следующем соотношении компонентов полнмерн6% 1фесс-композишт, вес.%: 1 Сарбамидный олигомер96,0-99,9 Адсорбционный комплекс 0,1-4,0 Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР N 173402, кл. С 08 G 12/12, 1965 г.

Авторы

Даты

1980-02-25—Публикация

1977-12-26—Подача