Изобретение относится к получению модифицированных меламиноформальдёгидных олигомеров (МФО), применяемых в производстве бумажно-смо ляных пленок для изготовления декоративных бумажно-слоистых пластиков, ламинированных древесно-струже ных плит, а также для лроизводства пресс-материалов и клеев. Известны МФО для изготовления прессовочных изделий, полученные пу тем совместной поликонденсации меламина, гуанамина (ацето- и/или бен зогуанамина) и формальдегида, взятых в мольных соотношениях 1:0,11,0:1,5-2,5 1. Эти олигомеры обладают низкой стабильностью (1 сут) при хранении и плохой смешиваемостью с водой низкой текучестью и большим временем отверждения. Известны меламиноформальдегидные олигомерн, содержащие спирты С2. I Недостатком этих олигомеров является то, что вводимые спирты хими чески не связываются, что резко ухудшает термическую устойчивость бумажно- смоляных пле.нок. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получе ния меламиноформальдегидного олигомера конденсацией меламина, формель дегида и модифицирующего агента при нагревании в щелочной среде. В качестве модифицирующего агента . используют адипогуанамин. Способ заключается в двух стадийной конден сации - сначала во взаимодействии адипогу намина с формальдегидом при 90°С в течение 2 ч, а затем конденсации полученного продукта с дополнительным количеством формальдегида и меламина, вводимым порциями, при и рН среды 8,5-9,0 до водного числа 1,4-1;5 мл/г (1,4-1,5 мл воды. на 1 г смолы) 3J. Приготовленный таким методом оли гомер обладает повышенной токсичностью (содержит около 2% свободного формальдегида), низкой текучесть и невысокой стабильностью при хранении (12-18 сут). Кроме того, адипогуанамин, применяемый в качест ве модифицирующего агента, получает ся из динитрила адипиновой кислоты, п изводство которого не предусмотре о в промышленных масштабах. Щель изобретения - повышение тек чести, стабильности и снижения токсичности пропиточных оли1гомеров. Поставленная цель достигается тем, что конденсациюмеламина с формальдегидом ведут в присутствии модифицирующего агента, в качестве которого используют смесь, состоящую из гуанамина, одно- и/или двух атомного спирта, аминоспирта и/или амина при их мольном соотношении0,05-0,35:0,1-0,3:0,02-0,1 на моль меламина, и конденсацию ведут до конечного мольного соотношения суммы аминотриазинов и формальдегида 1:1,6-3,0. Способ можно проводить в две стаДИИ4 на первой стадии проводят конденсацию меламина или гуанамина с формальдегидом, спиртом и аминоспиртом и/или амином, а на второй - доконденсацию с гуанамином или меламином до конечного мольного соотношения суммы аминотриазинов и формальдегида 1:1,6-3. Модифицируклцая смесь дополнительно можетсодержать мочевину в количестве 0,1-0,15 моль на моль меламина. .Ацето- и бензогуанамин (2,4-дис1Мино-6-метил-1,3, 5-триазин и 2,4-диамино-6-фенил-1,3,5-триазин соответственно) являются структурHtdMH аналогами меламина (2,4,6-триамино-1,3,5-триазин) и как меламин могут вступать в реакцию нуклеофильного присоединения к карбонильной группе формальдегида. В отличие от меламина ацето- и бензогуанамин содержат только 2 аминогруппы, что способствует обра зованию менее жесткой полимерной структуры, тем самым вызывая внутреннюю пластификацию конечной полимерной молекулы. Одноатомные спирты являются как бы регуляторами молекулярно-массового распределения процесса поли: онденсации. Вводимые в реакцию Ьииноспирты пластифицируют олигомер, а наличие нелокапизованной па ры электронов у атома азота придает раствору буферные свойства, что обеспечивает стабильность водных растворов олигомера при хранении. Вводимые в реакцию третичные амины повышают реакционную способность синтезированного олигомера. Для снижения свободного формальдегида в готовом олигомере в него дополни1;ельно вводится мочевина. Синтезированные по предлагаемому способу модифицированные МФО обладают широким интервалом текучести, что является важной технологической характеристикой, влияющей на процесс их переработки. Синтез МФО по предлагаемому способу проводится в реакционных аппаратах периодического действия одно- или двухстадийным способами. Одностадийным методом синтез проводят следующим образом. Вариант А. В аппарат,загружают формалин, диcтиллиpoвaннs ю воду. При работающей мешалке вводят одно- и/или двухатомные спирты, а также аминоспирты и/или амины. Затем через 5-7 мин загружают гуанамины и Меламин и начинают нагрев смеси до дос тижения температуры 90±2°С. Реакцию ведут при этой температуре до достижения температуры помутнения смеси 47-5о С, после чего реакцию прерывают охлаждением реакционной смеси.

Преимущество данного варианта по сравнению с прототипом заключает ся в том, что процесс конденсации проводится в одну стадию. Конец реакции строго контролируется температурой помутнения реакционной смеси.

Двухстадийным методом синтез проводят следующий образом.

Вариант В.

а) Первоначально в реактор загру жают формалин, воду, одно- и/или двухатомные спирты, аминоспирты и/или амины. Через 5-6 мин перемешивания загруженных компонентов в смесь вводят при работакнцей мешалке меламин и далее нагревают полученную смесь до достижения температуры 90 i . При этой температуре ведут конденсацию 30-40 мин и затем при этом же температуре загружают бензогуанамин. Конденсацию ведут до смешиваемости с водой 1:1 при . При достижении.необходимой смешиваемости реакцию прекращают охлаждением реакционной смеси.

бУ В реактор загружают все жидкофазные компоненты, как указано в варианте А, перемешивают 5-7 мин и загружают ацетогуанамин, нагревают смесь до . При этой температуре конденсацию ведут 1Ь-20 ми и затем загружают меламин и продолжают конденсацию до достижения температуры помутнения 4б-50 С. При достижении необходимой температуры реакцию прерывают охлаждением.

В тех синтезах, где присутствует мочевина, ее вводят одновременно с меламином.

Преимущество данного вариантапротив прототипа в том, что значительно сокращено время синтеза, а именно продолжительность взаимодействия ацетогуанамина с формалином ведут в течение 15-20 мин (в прототипе 120 мин), отсутствует стадия выделения метилольнЕлх производных гуанамина, формалин вводится в первую стадию, но не дробно.

Пример 1. В 675 вес.4. (8,01 моль) 36%-ного формалина вводят 135 вес.ч. воды, 36,5 вес.ч. (0,61 моль) изопропилового спирта, 12 вес.ч. (0,08 моль) триэтаноламина и перемешивают. Затем через 5-7 мин при перемешивании загружают

сначала 126,6 веС|.ч. (1,015 моль) ацетогуанамина, а потом 365 вес.ч. (2,9 моль) меламина и нагревают смесь до . Конденсацию ведут при этой температуре до достижения температуры помутнения 48-50с. После этого конденсацию прерывают охлаждением реакционной смеси-.

Пример 2. В 454 вес.ч. (5,6 моль) 37%-ного формалина вво0дят 148 вес.ч. воды, 25,2.вес.ч. (0,42 моль) изопропилового спирта, 8,4 вес.ч, (0,056 моль) триэтаноламина и перемешивают. При этсм устанавливается рН реакционной среды 8,5-8,8. Затем вводят 252 вес.ч.

5 (2 моль) меламина и конденсируют при 90 + до появления первой мути в точке соприкосновения одной капли реакционной смеси с водой (температуру воды 17-18 С) в цилинд0ре (на это уходит 30-50 мин в зависимости от .качества меламина) . За- тем вводят 131 вес.ч. (0,7 моль) бензогуанамина и продолжают конденсацию до смешиваемости реакционной

5 смеси с водой 1:1 при 20°С, После этого реакцию прерывают охлаждением реакционной смеси. Пример 3. В 680 вес.ч. /(8,.4 моль) 37%-ного формсшина вводят

0 140 вес. ч J воды, 36 вес .ч. (0,6 моль) изопропилового спирта, 11,2 вес.ч. (0,075 моль) триэтаноламина и перемешивают.

Через 5-7 мин при перемешивании

5 загружают 93,6 вес.ч, (0,75 моль) ацетогуанамина и нагревают смесь до 65 ± . Через 15-20 мин после полного растворения ацетогуанамина загружают 378 вес.ч. ( моль) меламина и конденсацию ведут при 90 + 2с

0 до достижения 48-50 0. При дос тижении необходимой Т пол конденсацию прерывают охлаждением реакционной смеси.

Пример 4 В 707 вес.ч.

5 (7,8 моль) 33,1%-ного формалина вво дят 120 вес.ч. воды, 31,8 вес.ч. (0,3 моль) диэтиленгликоля, 53 вес,ч. (0,23 моль) 25%-ного водного раствора триметиламина и пе0ремешивают. Спустя 5г7 Мин при перемешивании загружают 75 вее.ч. (0,6 моль) ацетогуанамина i нагревают смесь до 65 i . Через 20-25 мин после полного растворения

5 ацетогуанамина загружают 37-,8 вес.ч, (3 моль) меламина и 49,5 вес.ч. (0,3 моль) триэтаноламина. Конденсацию ведут до достижения Т, .48-50 С, После этого конденсацию

0 прерывают охлаждением.

Пример 5. В 227 вес.ч. (2,8 моль) 37%-ного формалина вво; дят 74 вес.ч. воды, 12,6 вес.ч.

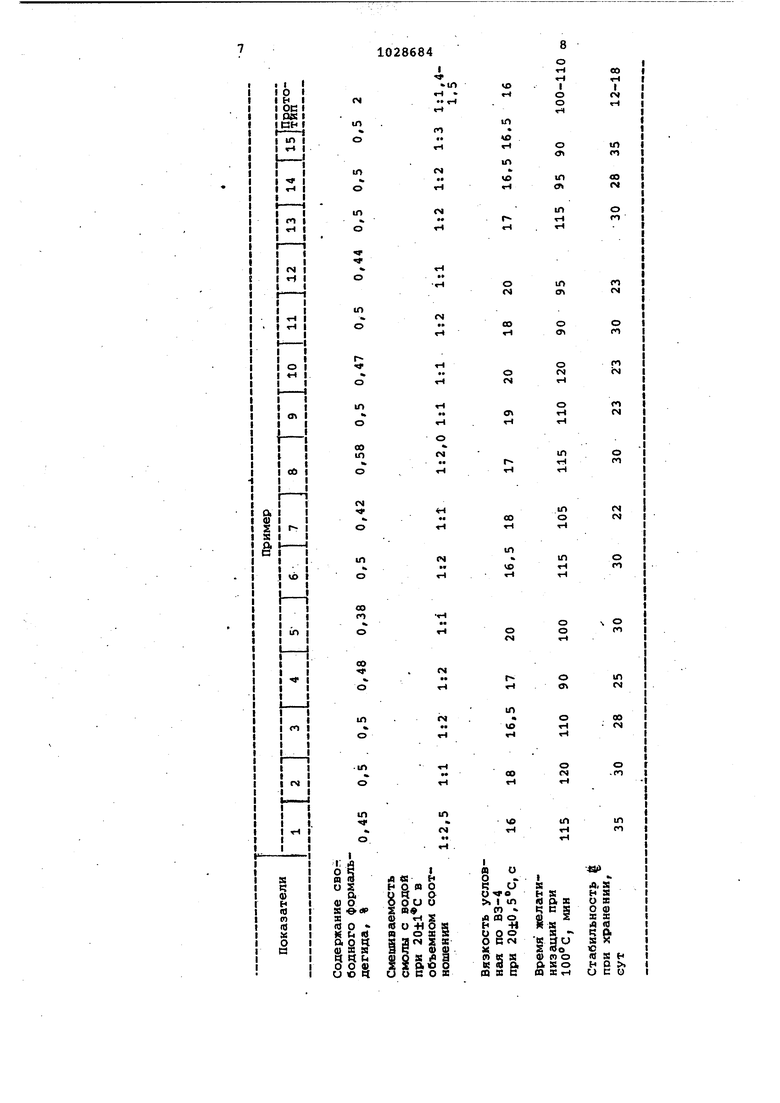

(0,21 моль) изопропилового спирта, , 5 11/2 вес,ч. (0,075 моль) триэтанол-т амина и перемешивают в течение 5-7 мин. Затем при перемешивании загружают 7,8 вес.ч, (0,13 моль) мочевины и 126 вес,ч. (1 моль) меламина и нагревают смесь до 90+2 Через 30. мин загружают 65,5 вес.ч. (0,35 моль) бензогуанамина и про должают конденсацию до смешиваемос ти олигомера с водой 1:1 при , после чего конденсацию прекращают Охлаждением реакционной смеси . Пример 6. блигомер получают по примеру 1 из 675 вес.ч. (8,1 моль) 36%-ного формалина, и. 3 5 в ее., ч. воды, 36,5 вес. ч. . (0,61 моль) изопропилового спирта, 12 вес.ч. (0,08 моль) триэтаноламина, 75 вес.ч. (0,6 моль) ацетогуанамина и 378 вес.ч. (3 мол меламина. Пример 7. Олигомвр получают как в примере 2 из 185 вес.ч. (2,23 моль) 36 5%-ного формалина, 37 вес.ч. (0,3 моль) изопропилово го спирта, 14,9 вес.ч (0,12 моль) трйэтаноламина, 46,75 вес.ч. (0,23 моль) бензогуанамина и 126 вес.ч. (1 моль) меламина. Пример 8. Олигомер получают как в примере 3 из 332,8 вес. (4,05 моль) 36,5%-ного формалина, 101 вес.ч. воды, 6 . (0,1 мо изопропилового спирта, 6,2 вес.ч. (0,04 моль) трйэтаноламина, 43,75 вес.ч. (0,35 моль) ацетогуЭ намина и 126 вес.ч. (1 моль) мела мина.. Пример 9. Олигомер получают аналогично примеру 3 из 675 вес.ч. (81 моль) 36%-ного фор , малина, 135 вес.ч. воды, 31,.8 вес. (0,3 моль) диэтиленгликоля, 17,2 вес,ч. (0,115 моль) трйэтанол амина, 54,17 . (0,29 Моль) бензогуанамина, 54,3 вес.ч. (0,43 моль) ацетогуанамина и 378 вес.ч. (3 моль) меламина. П р и м е р 10. Олигомер полу чают аналогично примеру 2 йз 155,3 вес.ч. (1,88 моль) 36,5%-ног формалина, 33,6 вес.ч. воды, 18,6 вес.ч. (О,18 моль) этиленгликоля, 5,96 вес.ч. (0,04 моль) триэтаноламнна, ,9,35 вес.ч. (0,05 мол бензогуанамина и 126 вес.ч. (1 мол меламина. Пример .11. ОлигЬмер получают аналогично примеру 4 из 680 вес.ч, (8,4 моль) 37%-ного формалина, вор.ч. воды, 27 вес .(0,45 моль) изопропилового спирта 15 вес.ч. (0,06 моль) 25%-ного вод ного раствора триметиламина, 93,6 вес.ч. (0,75 моль) ацетогуа намина и 378 вес.ч. (3 моль) мелам на. . Пример 12. Олигомер получают аналогично примеру 2 из 454 вес.ч. (5,6 моль) 37%-ного формалина, 145 вес.ч.- воды, 25,2 вес,ч. (0,42 моль) изопропилового спирта, 12 вес.ч. (0,2 моль) мочевины, 12 вес.ч. (0,08 моль) трйэтаноламина, 252 вес.ч. (2 моль) меламина и 131 вес.ч. (0,7 моль) бензогуанамина. Пример 13. Олигомер получают ансшогично примеру 1 из 680 вес.ч. (8,4 моль) 37%-ного формалина, 140 вес .ч. воды, 27 вес.ч, (0,45 моль) изопропилового спирта, 8 вес.ч. (0,076 моль) диэтаноламина, 93,6 вес.ч. (0,75 моль) ацетогуанамина, 27 вес.ч. (0,45 моль) мочевины и 378 вес.ч. (3 моль) меламина. Пример 14. Олигомер получают аналогично примеру 4 из 224 вес.ч. (2,6 моль) 34,8%-ного формалина, 60 вес.ч. воды, 9 вес.ч. (0,15 моль) Изопропилового спирта, 10,6 вес.ч. (0,1 моль) диэтиленгликоля, 3,7 вес.ч. (0,023 моль) трйэтаноламина, 6 вес.ч. (0,025 моль) 25%-ного водного раствора триметиламина, 25 вес.ч. (0,2 моль) ацетогуанамина и 126 вес.ч. (1 моль) меламина. Пример 15. Олигомер получают по примеру 3 из 760 вес.ч. (9,1 моль) 36%-ного формалина, i 26,63 вес.ч. (0,35 моль) пропилен1ликоля, 52,15 вес.ч, (0,35 моль) трйэтаноламина, 195 вес.ч. воды, 87,5 вес.ч. (0,7 моль) ацетогуанамина и 441 вес.ч. (3,5 моль) с меламина. , Таким образом, приведенные примеры пропиточных модифицированных МФО позволяют расяиирить ассортимент связующих, используемых промышленностью, для пропитки различных видов бумаг, повысить эффективность их переработки, улучшить качество изделий.. В зависимости от конкретных условий, обеспеченности предприятия сырьём можно выбрать необходимый тип олигомера, удовлетворяющий условиям производства отделанных древесных плит и декоративного бумажно-слоистого плас тика. Применение этих олигомеров в производстве обеспечивает низкий уровень загазованности у рабочих мест,, т.е. позволяет улучшить санитарно-гигиеническое состояние производственных помещений. Результаты физико-механических испытаний Облицованных плит приведены в таблице. Облицованные плиты следующими физико-мех свойствами: Предел прочности пр статическом изгибе кгс/см Предел прочности пр растяжении перпенди кулярно пластин, кгс/см Удельное сопротивле ние нормальному отр ву покрытия, кгс/см Гидротермическая стойкость . Термическая стойкостьСтойкость к повышенной температу4ре воздуха Стойкость к царапанью, обм. Стойкость к загрязчению веществами бытового и хозяйБез изменественного назначения внешниянего вида покрытия При пропитке декоративной бумаги меламинобензогуанаминовой смолой наблюдается равномерное распределение связующего по поверхности пленки На 5гчастке. пенетрации степень поверхностной впитываемости бумаги 100 % (по Площади бумажного полотна), Качество поверхности и Аизико-механические характеристики облицованных древесно-стружечных плит, полученных на основе меламинобензогуанаминовой смолы удовлетворяют требованиям ОСТ 13-26-74 1 категории и ТУ13-417-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения клеевых смол | 1978 |

|

SU1002306A1 |

| Олигомер в качестве связующего для полимерных материалов | 1981 |

|

SU1016312A1 |

| Способ получения модифицированной аминоформальдегидной смолы | 1976 |

|

SU658140A1 |

| Способ получения пропиточной модифицированной мочевиноформальдегидной смолы | 1983 |

|

SU1289871A1 |

| Способ получения модифицированной мочевино-формальдегидной смолы | 1977 |

|

SU763368A1 |

| Способ получения меламино- формальдегидного олигомера | 1978 |

|

SU791757A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИДОФОРМАЛЬДЕГИДНОЙ ОЛИГОМЕРНОЙ ДОБАВКИ К КАРБАМИДНЫМ СМОЛАМ | 1992 |

|

RU2050372C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2121482C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

1. Способ получения меламиноформальдегидного олигомёра крнденсацией меламина, формальдегида и модифицирующего агента при. нагревании в щэлочйой среде, отличающийся тем, что, с целью повышения текучести, стабильности и снижения токсичности, в качестве - модифицир ующего агента используют , . смесь, состоящую из гуанамина, одно- и/или двухатомного спирта, i аминоспирта И/или амина при их моль ном соотношении 0,05-0,35:0,,3: :0,02-0,1 на моль, меламина, и конденсацию ведут до конечного мольного сорТЕюшения сумма аминотриазинов и формальдегида ,1:1,6-3,0, 2. Способ получения меламиноформальдегидного олигомёра конденсацией меламина формальдегида и модифицируювдего агента при нагрева- : НИИ в щелочной среде,, о т. л и ч а ющ и и с я- тем, что, с целью повшоения текучести, стабильности и снижения токсичности, в качестве модифицирующего агента исполЬ- , зуют сэлесь, состоящую яз гуанамйна| одно- и/или двухатомного спирта, аминоспирта и/или амина при их мольном соотношении 0,05-0735:0,1-0,3: :0,02-0,1 на Моль меламина, причем вначале проводят конденсацию мейамина или гуанамина с формальдегидом, спиртом и амйноспиртом и/или | амином, затем проводят доконденсацшб с гуанамином или меламином до конечного мольного соотношения сум-г j itebi аминртриазннов и формальдегида 1:1,6-3,0. , 3 Способ по п.п, 1 и 2, о тл и ч а ю щ и и с я тем, что моди фи1шрук|щий агент дополнительно со;держит мочевину в количестве 0,1- , моль На моль меламина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗМЕРЕНИЯ ВЫСОТЫ СЛОЕВ ЖИДКОСТЕЙ РАЗЛИЧНОГО УДЕЛЬНОГО ВЕСА | 1927 |

|

SU7315A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Синтез и иссле:дование процесса обра эования ацетогуанаминоформальдегидных олигомеров | |||

| Автореф | |||

| лис | |||

| на соиск | |||

| ytieH.v степени канд | |||

| техн | |||

| наук | |||

| М., НИИПластмасс, НПО Пластмассы, 1977, (прототип) | |||

| . | |||

Авторы

Даты

1983-07-15—Публикация

1981-07-03—Подача