Изобретение относится к композици ям высокомолекулярных соединений и касается рулонных стеклопластиковполуфабрикатов, предназначенных для изготовления крупногабаритных тонкостенных деталей методом прессования. Известны стекловолокнистые прессматериалы, которые характеризуются требуемой скоростью загущения, содержащие гидроокиси и окиси щелочноземельных металлов (Мд, Са) или сочетания их с органическими продуктами f 1 . Однако указанные загустители хоро шо работают только с ненасыщенными полиэфирными смолами, содержащими высокореактивные мономеры типа стило ла. Смолы с менее реакционными ОЛИго мерами, например олигоэфиракрилатами загущаются плохо. Кроме того, присут ствие в составе гидроокисей и окисей щелочноземельных металлов значительно повышает водопоглощение отпрессованных изделий. Известны составы, имеивдие систему загустителей, содержащие 4 вес .ч. полизоцианата и 1-2 вес. ч. МдО. Эти составы дают хорошо загущенные материалы на основе стиролсодержащих ненасыщенных полиэфиров 2 - 4. Однако они имеют недостаточную водостойкость из-за наличия в составе окиси магния. Наличие загустителя в указанных составах стекловолокнистых пресс-материалов приводит к значительному короблению отпрессованных изделий, связанному с большими внутренними напряжениями. Кроме того, внутренние напряжения в пластике являются следствием многокомпонентности гетерогенной системы, неравномерной и некачественной пропиткой минеральных наполнителей и их распределением в материале за счет большого поверхностного натяжения на границе раздела двух фаз. Известно, что поверхностно-активйые вацества (ПАВ), адсорбируясь на поверхности наполнителей, способствуют их лучшему смачиванию и. диспергированию, существенно снижают поверхностное натяжение при производстве паст красителей и способствуют перераспределению внутренних напряжений 5. Наиболее близким к прел лагаёмому является стекловолокнИСТЫЙ прессматериал, содержащий полиэфирную ненасыщенную смолу, состоящую из поли

.эфира и ,мономера или олигомера, каолин, тальк, аэросил, инициатор полимеризации перекисного типа и стекловолокнистый армирующий наполнитель.

Состав этого стекловолокнистого пресс-материала позволяет получать рулонный полуфабрикат, имеющий высокую текучесть, длительную жизнеспособность, он обеспечивает получение изделий с повышенными механическими свойствами 6.

Однако известный стекловолокнистый пресстматериал характеризуется недостаточной скоростью загущения, длительным сроком вызревания, большим разбросом механических свойств отпрессованных изделий, повышенным водопоглощением при его -изготовлении в промышленных условиях (около 1,5%) а также значительным короблением получаемых из этого материала тонкостенных изделий. Кроме того, при загущении известного пресс-материала происходит выпотевание из него мономерной или олигомерной составляющей.

Цель изобретения - улучшение технологических свойств, повышение водостойкости изделий на его основе и снижение их коробления.

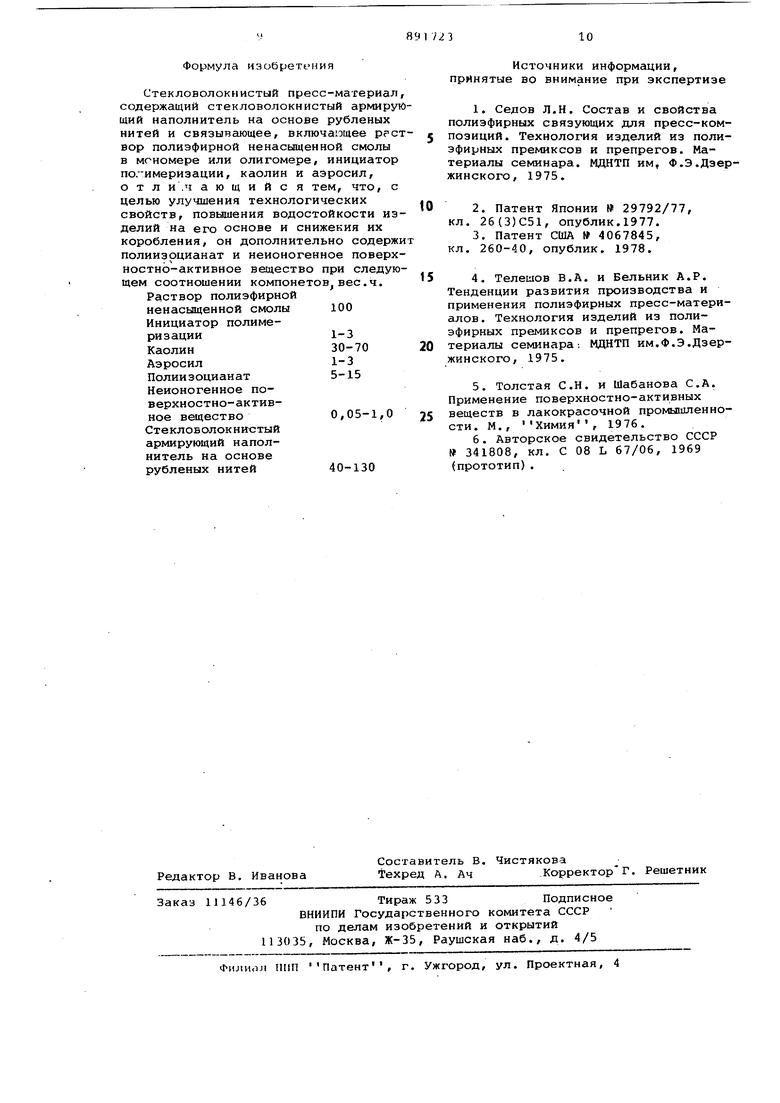

Поставленная цель достигается тем что в стекловолокнистый пресс-материсш, в cocfaB которого входят раствор полиэфирной ненасыщенной смолы в мономере или олигомере, каолин, аэросил, инициатор полимеризации и стекловолокнистый наполнитель на основе рубленных нитей, дополнительно вводят полиизоцианат и поверхноiCTHO-активное неионогенное вещество, при следующем соотношении компонентов, вес. ч.:

Раствор полиэфирной ненасыщенной смолы

100 Инициатор полимери1-3зации

Поверхностно-актив0,05-1,0 ное вицество

Аэросил

1-3

Каолин

30-70

Полиизоцианат

5-15

Стекловолокнистый

наполнитель40-130

Полиэфирная ненасыщенная смола, каолин, полиизоцианат, аэросил, ини-i циатор полимеризации, поверхностноактивное вещество являются связую-. щим, в которое может также входить внутренняя смазка, например стеарат цинка, стеарат кальция, разделитель кремнийорганическая жидкость № 5, различные пигменты и красители, а также специальные добавки, способствующие повышению огнестойкости, грибостойкости, и т.д.

Пример 1..ДЛЯ получения стекловолокнистого пресс-материала были приготовлены три композиции связующего следующего состава, вес. ч.: полиэфирная ненасыщенная смола НПС-609-21М, представляющая собой раствор ненасыщенного полиэфира в диметакрилате триэтиленгликоля ТГМ-3 100; аэросил 1,2; каолин 66; 5 инициатор полимеризации (перекись дикумила) 1,9 разделитель (кремнийорганическая жидкость №5) 1,5; поверхностно-активное вещество (синталр1Д 5)0,1, отличающееся друг от друга содержанием полиизоцианата, равным в каждой композиции соответственно 5,7 и 15.

Композиции связующего готовились в смесителях с лопастной мешалкой. Приготовление стекловолокнистого пресс-материала проводилось на вальцепропиточной установке для производства стекловолокнистгого прессматериала. В качестве армирующего наполнителя использовался мат на основе рубленых стеклянных нитей, который пропитывался связующим в соотношении 30:70.

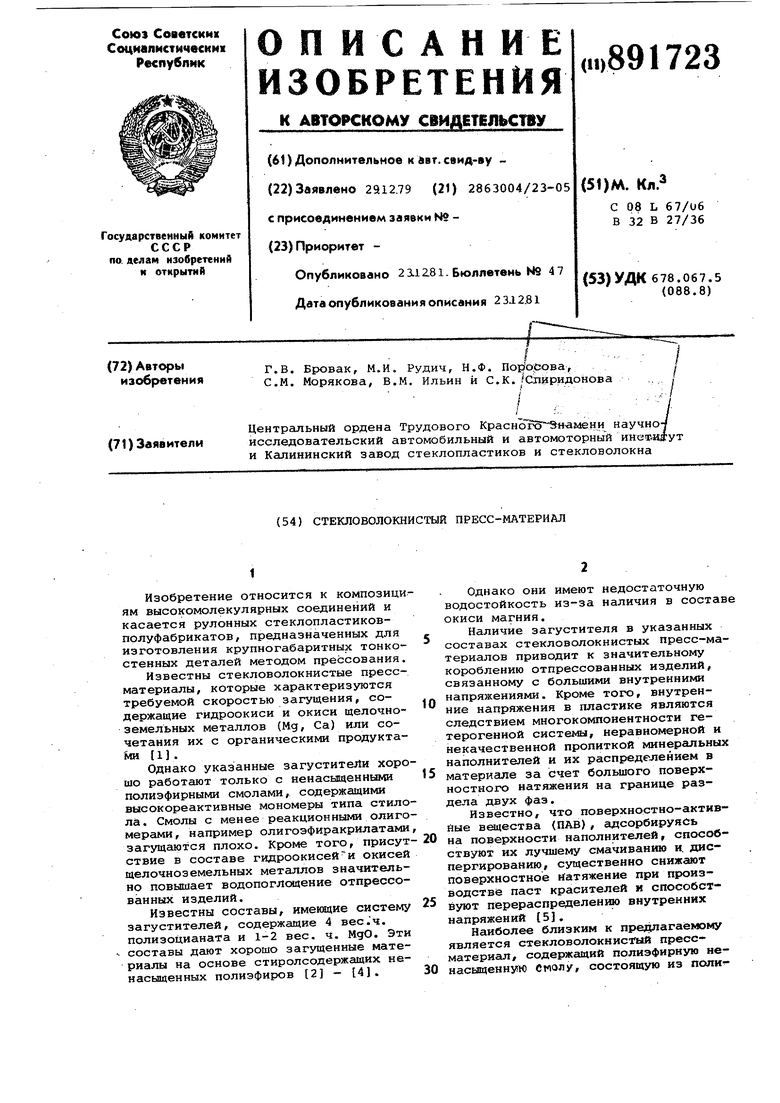

Технологические и механические свойства стекловолокнистого прессматериала приведены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВОЛОКНИСТЫЙ ПРЕССМАТЕРИАЛ | 1972 |

|

SU341808A1 |

| Пресскомпозиция | 1977 |

|

SU732331A1 |

| Стекловолокнистый пресс-материал | 1979 |

|

SU854961A1 |

| ЭПОКСИВИНИЛЭФИРНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ И ИЗДЕЛИЕ ИЗ НЕГО | 2015 |

|

RU2615374C1 |

| Стекловолокнистый прессматериал | 1974 |

|

SU496199A1 |

| Термореактивная композиция | 1978 |

|

SU729218A1 |

| Композиция для твердого гранулированного формовочного материала | 1990 |

|

SU1787161A3 |

| СОСТАВ НА ОСНОВЕ СОПОЛИМЕРА НЕНАСЫЩЕННОГО ПОЛИЭФИРА И ВИНИЛОВОГО МОНОМЕРА | 1969 |

|

SU425404A3 |

| Способ получения армированных пластиков | 1971 |

|

SU520053A3 |

| ЭПОКСИВИНИЛЭФИРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2015 |

|

RU2606442C1 |

Не менее 120

Выпотевание мономера увеличивается по мере вызревания и хранения материала

96 72 Менее 20 Не выпотевает

матеСохраняет липкость весь срок хранения

Разброс прочностных показателей,%

Водопоглощенив,% Как видно из табл. 1, время выв(ревания материала, выпотевание мономера или олигомера, липкость материала, разброс прочностных показателей значительно лучше, чем у известного состава. Оптимальное содержание полиизоцианата находится в пределах 5-15 вес. ч. Отсутствие выпотевания и хорошее загущение позволяет получать постоян ный состав материала, обеспечивает равномерное распределение армирующег стеклонаполнителя, приводит к снижению разброса прочностных показателей в изделии, уменьшает в 1,5-2 раза технологический цикл вызревания, снижает отходы и брак при переработк Отсутствие окиси магния в композиции приводит также к снижению в 2-3 раза водопоглсицёния отвержденного материала. Пример 2. Для получения стекловолокнистого пресс-материала были

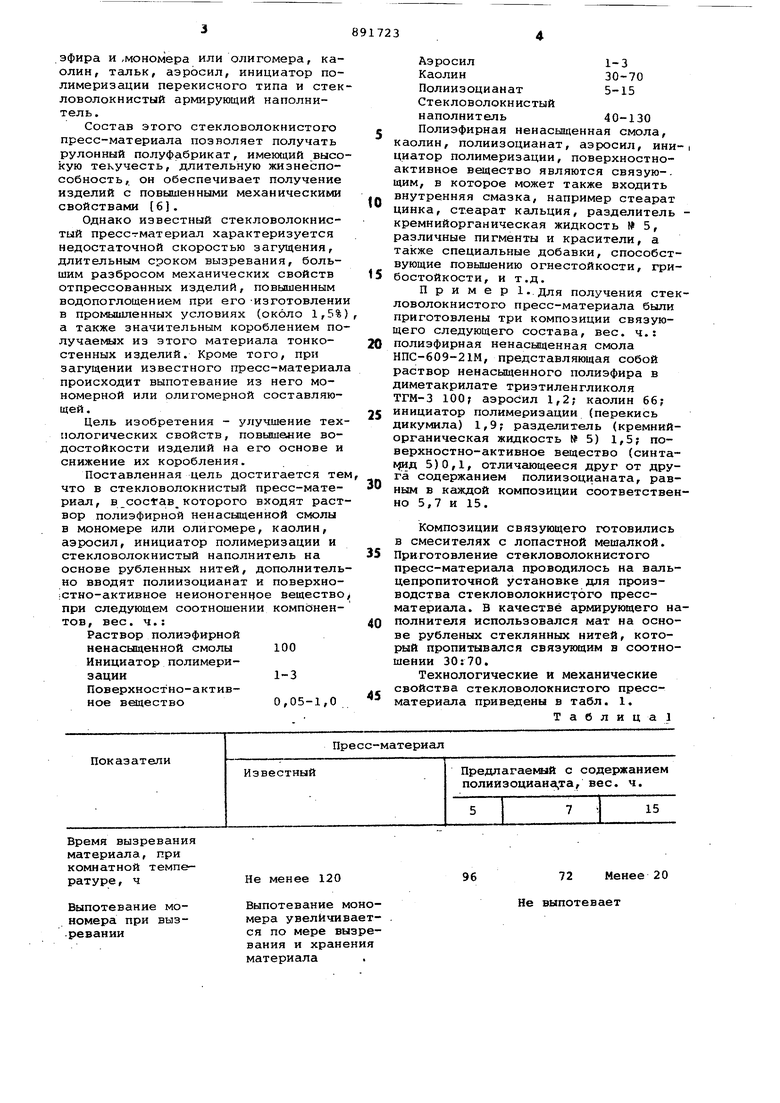

Из табл. 2 видно, что коробление отпрессованных пластин размером. 300x180x3 меньше в 2 раза, чем у известного состава. Оптимальное содержание ПАВ находится в пределах 0,05-1,0 вес. ч.. .

Продолжение табл. 1

Не липнет после вызревания

98

54

98 0,4 0,3

ПримерЗ. Для получения опытных партий стекловоло нистого прессматериала и деталей из него быЛи изготовлены стандартная композиция, имеющая состав, вес.ч.: ненасыщенная полиэфирная смола ПН-1 100; пеприготовлены три композиции связующего следующего состава, вес.ч.: полиэфирная ненасыщенная смола НПС609-2Ш, аэросил 1,2; каолин 66; перекись дикумила 1,9; кремнийорганическая жидкость 5 2,5; полиизоцианат 10, отличающиеся друг от друга содержанием ПАВ (синтамид 5) равным в каждой композиции 0,05, 0,1 и 1,0 соответственно. Композиции связующего приготовлялись в смесителе с лопастной мешалкой. Пропитка стекловолокнистого наполнителя связующим проводилась на вальцепропиточной установке для производства стекловолокнистого пресс-материала. В качестве армирующего наполнителя использовался мат на основе рубленых стекляных нитей, который пропитывался связующим в соотношении 30:70. Полученные отпрессованные материалы имели характеристики, приве- денные в табл. 2. Таблица2

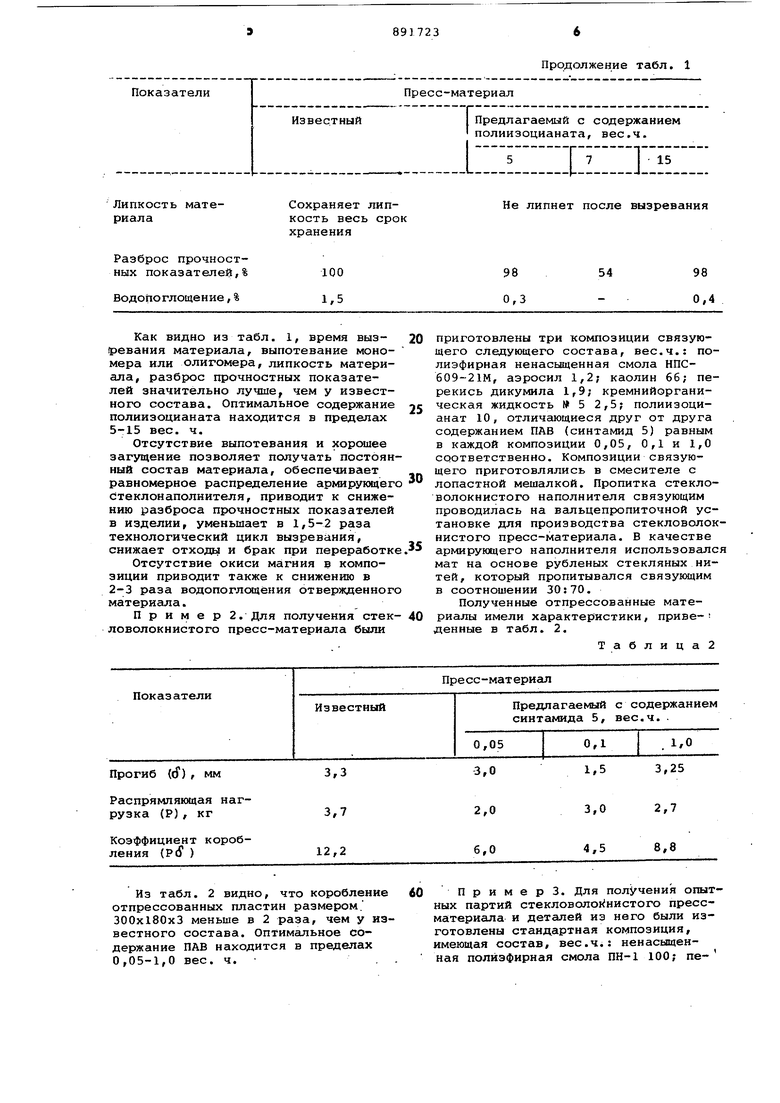

рекись дикумила 2,0; аэросил 1,3; кремнийорганичесйая жидкость 5 1,0; стеарат кальция 2,0; каолин 60; окись магния 3,0, а также аналогичная композиция , отличающаяся по составу

Распрям-пяющая нагрузка (Р) , кг

Коэффициент коробления (Prf )

Из указанных композиций были отпрессованы опытные партии крупногабаритных деталей, в том числе карнизы вагонных рам (990x105x3).

Замеры плоскостности карнизов ра показали, что детали из предлагаемо рецептуры имели коробление в 1,5-2 раза меньше, чем у деталей из стандартной рецептуры.

Приготовление стекловолокнистого пресс-материала и прессование из него деталей проводилось по технологическому режиму и на оборудовании, принятыми для известной стандартной рецептуры.

Прогиб, мм

Коэффициент коробления

Предел прочности при растяжении, кГС/см

Предел прочности при изгибе, кгс/см

Удельная ударная вязкость, кг,см/см

Водопоглощен ие,% Растекаемость

Скорость отверждения, с

наличием 0,1 вес.ч. ПАВ (синтамид 5) .

Сравнительные показатели по короблению пластин, изготовленных из этих рецептур, представлены в табл. 3,

ТаблицаЗ

0,5

1,2

20,6

3,6

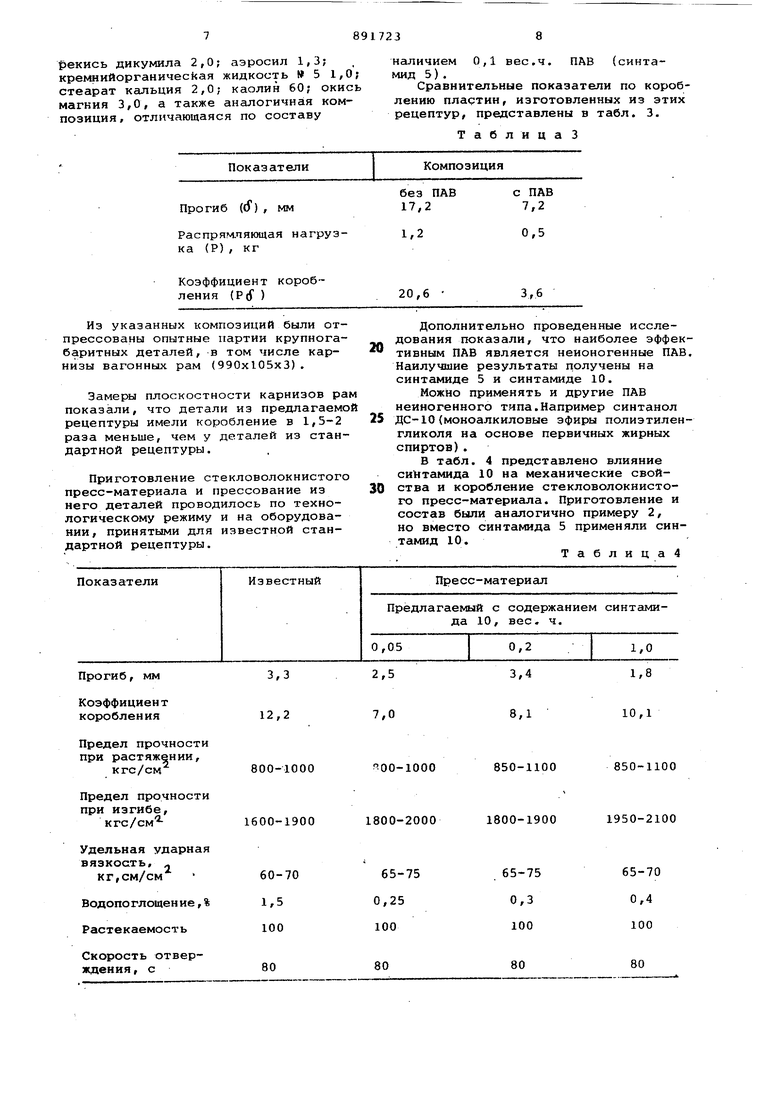

Дополнительно проведенные исследования показали, что наиболее эффективным ПАВ является неионогенные ПАВ. Наилучшие результаты получены на синтамиде 5 и синтамиде 10.

Можно применять и другие ПАВ неиногенного типа.Например синтанол 5 ДС-10(моноалкиловые зфиры полиэтиленгликоля на основе первичных жирных спиртов).

В табл. 4 представлено влияние сиНтамида 10 на механические свойства и коробление стекловолокнистого пресс-материала. Приготовление и состав были аналогично примеру 2, но вместо синтамида 5 применяли синтамид 10.

Таблица4

1,8

3,4

10,1

8,1

850-1100

fOO-lOOO

850-1100

1950-2100

1800-1900

1800-2000

80

80 Формула изобретения СтекловолОКИ истый пресс-материал содержащий стекловолокнистый армиру щий наполнитель на основе рубленых нитей и связывающее, включающее вор полиэфирной ненасыщенной смолы в мономере или олигомере, инициатор 1го.имеризации, каолин и аэросил, о т л и .4 а ю щ и и с я тем, что, с целью улучшения технологических свойств, повышения водостойкости из делий на его основе и снижения их коробления, он дополнительно содерж полиизрцианат и неионогенное поверх ностно-активное вещество при следую щем соотношении компонетов вес.ч. Раствор полиэфирной ненасыщенной смолы Инициатор полимеризацииКаолин Аэросил Полиизоцианат Неионогенное поверхностно-актив0,05-1,0 ное вещество Стекловолокнистый армирующий наполнитель на основе 40-130 рубленых нитей Источники информации, принятые во внимание при экспертизе 1.Седов Л.Н. Состав и свойства полиэфирных связующих для пресс-композиций. Технология изделий из полиэфирных премиксов и препрегов. Материалы семинара. МДНТП им, Ф.Э.Дзержинского, 1975. 2.Патент Японии № 29792/77, кл. 2б(3)С51, опублик.1977. 3.Патент США № 4067845, кл. 260-40, опублик. 1978. 4.Телешов В.А. и Бельник А.Р. Тенденции развития производства и применения полиэфирных пресс-материалов. Технология изделий из полиэфирных премиксов и препрегов. Материалы семинара-. МДНТП им.Ф.Э.Дзержинского, 1975. 5.Толстая С.Н. и Шабанова С.А. Применение поверхностно-активных веществ в лакокрасочной промышленности. М., Химия, 1976. 6.Авторское свидетельство СССР 341808, кл. С 08 L 67/06, 1969 (прототип).

Авторы

Даты

1981-12-23—Публикация

1979-12-29—Подача