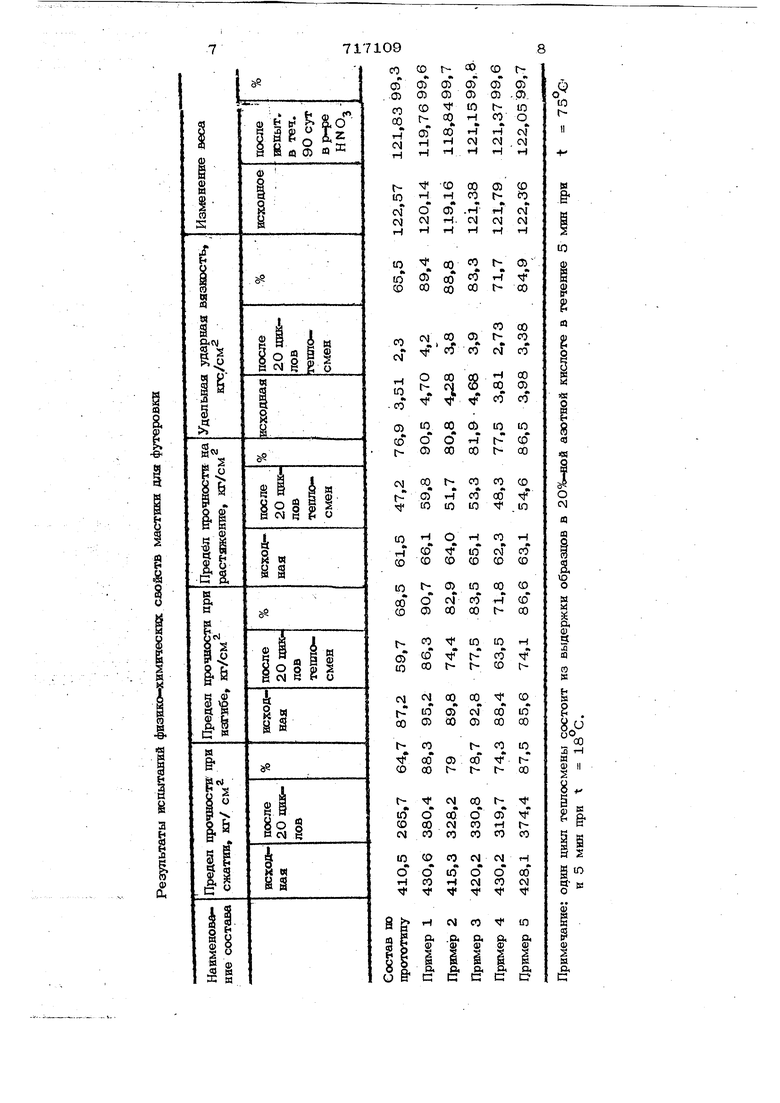

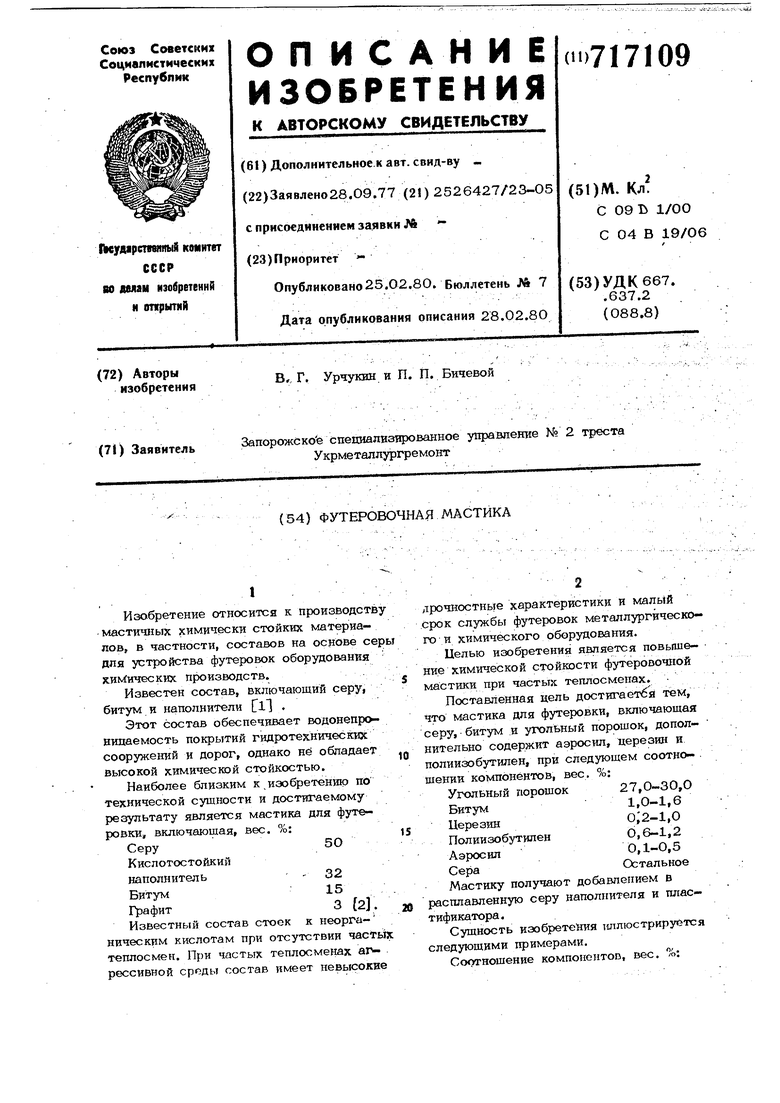

,1.- . Изобретение относится к производств мастичных химически стойких материапов, в частности, составов на основе се для устройства футеровок оборудования химических производств. Известен состав, включающий серу, битум и наполнители . Этот состав обеспечивает водонепро нидаемость покрытий гидротехнических сооружений и дорог, однако не обладает высокой химической стойкостью. Наиболее близким к .изобретению по технической сущности и достигаемому результату является мастика для футеровки, включающая, вес. %: Серу5О Кислотостойкий наполнитель- 32 Битум15 Графит3 {2. Известный состав стоек к неорга- ническим кислотам при отсутствии часТь теплосмен. При частых теплосменах вгрессивной сроды состав имеет невысокие дрочностные характеристики и малый срок службы футеровок металлургического и химического оборудования. Целью изобретения является повьпиение химической стойкости футеровочной мастики при частых теплосменах. Поставленная цель достигаетбй тем, что мастика для футеровки, включающая серу,-битум и угольный порошок, дополнительно содержит аэросил, церезин и полиизобутилен, при следующем соотношении компонентов, вес, %: Угольный порошок27,0-30,0 Битум1,0-1,6 Церезин0,2-1,0 Полиизобутилен0,6-1,2 Аэросил0,1-0,5 СераОстальное Мастику получают добавлением в расплавленную серу наполнителя и пластификатора. Сущность изобретения шшюстрируётся следующими примерами. Сосугношение компонентов, вес. %: Пример 1. Угольный порошок Битум Церезин Попиизобутилен Аэросвп , Сера Пример 2. Угольный порошок Битум Церезин Полиизобутилен Аэроскп Сера ; Приме р 3. Угольный порошок Битум Церезин Полиизобутипен Аэросил Сера Пример 4. Угольный порошок Битум Церезин Полиизобутипен Аэросил Сера Пример 5. Угольный порошок Битум Церезин Полиизобуткпен Аэросил. Сера Свойства мастики Варку серы произв ШёктриЧеским прогре котйё, обогреваемом jjbro пара ффёз систе гревателей. Котел дол плотно закрывающейся т&гъся под вытяжным навесом. Cejpy перёд загруз чают на куски 8О-10 крупными кусками зас мелкие). КоТел зайол на 2/3 объема и прис мерному разогреву ко допускать воспламене Серу плавят при т та: повышают температ l45°-150°C. По достижении ука И пЬлного обезвожива вводят предварительн одогретый до 80 С наполнитель всмеи с аэросилом. Смесь загружают постепенно, тщательо перемешивая массу. Серу с наполни15О°С до елем варят при температуре олной готовности, после чего вводят предварительно подготовленный ппастификатор. Состав пластификатора, вес. ч.: Битум БН-Ш1,5-1,6 Полиизобутилен ПСГ0,6-1,2 Церезин0,2-1,0 Пластификатор приготавливают следующим образом. В расплавленный и обезвоженный битум БН-Ш {определяют по прекрашенгпо выделения пузырьков) вводят половину необходимого количества церезина, смесь тщательно перемешивают. Затем вводят измельченный Полиизобутилен ПСГ и смесь перемешивают. После того, как полиизобу- тилен растворится, вводят оставшуюся .. часть церезина. Смесь тщательно перемешившот и при температуре 130-150 С готовый пластификатор смешивают с расплавом серы в смеси с наполнителем. При Температуре 14О-150 С заливочный состав готов к употреблению. Футеровку и облицовку штучными кислотоупорными материалами производят следующим образом. В качестве штучных материалов для футеровки применяют кислотоупорный кирпич -ИЛИ керамические кислотоупорные плитки. Все швы в кладке заливают расплавленной мастикой {140-15О°С). Во избежание образования пустот мастику заливают по вертикали на :глубину не более ЗОО мм, при температуре . 18-25°С и на 150-20О мм при температуре -5 С - +5 С окружающей среды. После заливки делают паузу 5-7 мин, после чего вновь заливают с выдержкой между заливк&ми 4 мин. Указагшый режим заливки обеспечивает плавное отверждение мастикИ, Наружные швы второго слоя заклеивают газетной бумагой на каждом стекле, дают клею вьгсохнуть и заливают швы мастикой. Когда мастика охладится в швах (в естественных условиях), бумагу смачива ют водой и считают металлической шаткой. В случае недостаточного заполнения швов в отдельных местах их 5 заливают дополнительно. Для этого около пустого шва. наклеивают бумагу ввде воронки и заливают в шов расплав ленную мастику. Когда мастика остывает, бумагу с н мают и сбивают избыток мастики. По окончании футеровочных работ очищают всю поверхность кладки от бу маги и наплывов мастики, проверяют полноту заполнения швов и устраняют имеющиеся дефекты. Эксплуатация футеровки допускаетсй по истечении 3-4-х час. с момента заливки кладочных швов . Условия эксплуатации заливочных мастич1гых составов в химически стойких покрытиях характеризуются режимо работы травильных ванн. Рабочая температура в зависимости от вида тра- . аильного раствора, лежит в пределах 75-80 С для сернокислотных pacTBopo 60-65 С для азотно-.и фтористоводородных, 4О-45 С для солянокислотных 9 и 80-85 С для pacTDopoB нонтралисзацин. По достижении нижнего предела концентрации травильный раствор сливают и ванну заполняют водой с температурой 14-20 С с последутощим добавлением установленного количества конйентрйрЬ ванной кислоты и разогревом до рабочей температуры. Так как покрытие имеет большую теплоемкость, то в момент заполнения вновь приготавливаемым раст вором на поверхности покрытия происходит резкая смена температуры. Частота теплосмен в зависимости от вида травильного раствора и производительности оборудования колеблется от 5 до 80 в месяц. Сйновременно при замене травильного раствора происходит акже Tirf ieHeiiHC величины гидростатической нагрузки на химически стойкое покрытие (изменение прогиба, деформации) с частотой равной частоте теплосмен.

5

J«ЬФ

0) О

м JJщо 1 «у

I 諧«

I

8 ill

(Ог-сосо

гоГ

О)соО)Си

0505О)О).),

со юt--ю

г-сонсоо

ОГ00ннС Г

ннegCSJс

н . ннн

г-Ct -со0005со

oj о05-Н1-7CJ

смсмн.

нннннн

00 t 05 05 о н t

S со ед 00

t- со

со00

см со 05

.. ) М А Ik

.t со СО смсо

н м S 00 О)

5- « . - -

«

ч;} со со

I

0% 1

см § fJ о

|«

а

ё g

ё5

5Ы

S

о 3 0) S см б S о

Ю 00 СЬ Ю

о с н t ф ч)

05 00 со t 00

f

0) и со со rt о

Ю Ю Ю . Ю

01 И О н со

со irT оГ со

со со со со соа

г- 0) ю со со о о оГ со и со g

05 00 00 t со3

а ш

со ю ю н S со тг { со rf m со h- г- со t-- „

s

с| oq со V со

(О оГ сТ ОС ю

05С0050000gQ

и® со г- со ю -.

М «1JQ

00 О) 00 - г- я 00 t t г- со I

t см 00 г- о 00 о 05 t go.

оосмсонг и

со со со со со

сососмсмн

CD Ю о о со и «л

сонс |сосм 5-12

Tr 4о

н см со ш

i а .с, CU о, А

ф 0) ф ф ф

sl - о. d о. О О)

о.

& с с с с с

с 9 717 Из данных табл. следует, что удельная ударная вязкость, прочность при изгибе и растяжении, прочность при сжатии после работы в агрессивных растворах после 20-ти циклов тепло- смен, предложенного состава рачительно вьпие в сравнении с известнык соста мПрименение мастики позволит увелйн чить межремонтный срок службы оббрудования, снизить стоимость футеровок за счет меньшей стоимости добавок. . :, л -..-....., Формула из об р е т е н и я t Футеровочная 1|астика, включающая серу, битум и угольный порошок, 10 пинающаяся тем, что, с. целью повышения химической стойкости при частых теплое менах, она дополнительно содержит аэросил, церезин и полиизобутилен, при следующем соотношении компонентов, вес, %: Угольный порошок 27,0-30,0 Бит;ум 1,О-1,б Церезин 0,2-1,0 Полиизобутилен 0,6-1,2 Аэросил О 1-05 / Оьтальное , .. .. IИсточники информации. принятые во внимание при экспертизе 1. Патент ФРГ № 1280727, кл. 80625/16, опублик. 1969. 2. СНиГТ-1-В 27-71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Резервуар для хранения агрессивной жидкости | 1981 |

|

SU1011466A1 |

| Ванна для травления металлов | 1978 |

|

SU779444A1 |

| Битумная мастика | 1978 |

|

SU783320A1 |

| ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2345107C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Битумная мастика | 1977 |

|

SU673649A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 2010 |

|

RU2439025C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2011664C1 |

| Герметик-расплав | 1981 |

|

SU1024493A1 |

| МАСТИКА МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2001 |

|

RU2220170C2 |

Авторы

Даты

1980-02-25—Публикация

1977-09-28—Подача