., ,1 Изобретение относится к технологии и т ехнике автоматизации процессов механической обработки металлов на метал лорежущих станках и может быть испол зовано в станкостроительной, машиностр ительной и других отраслях промыитенности.,. Известна система адат}тивного управления, например, шлифованием, стабилизирующая мощность, затрачиваемую на процесс резания. Сигнал с выхода датчика мощности сравнивается с заданным значением, а полученный сигнал рассогласования усиливается и поступает на привод, обеспечивающий поперечную подачу шлифовального станка |1 . Недостатком системы является низкая надежность. --. Наиболее близким по, техническому решению к предлагаемому является устройство для адаптивного управления, которое обеспечивает стабидизацию максимального значения силового параметра процесса резания на заданном урбвне при периодически изменяющейся нагрузке, например, йри биении заготовки или инструмента, и содеря ит последовательно соединенные датчик силового параметра процесса, блок сравнения и включен- i ный на вход привода интегратор с двумя входами, первый из которых соединен с выходом блока сравнения непосредственно, а второй через нелинейное звено, которое выполнено в виде последовательно соединенных элемента выделения переменной составляющей сигнала.и выпрямителя, причем отношение коэффициента усиления интегратора по первюму входу к коэффициенту усиления интегратора по второму входу выбирается равным отношению среднего значения сигнала на выходе нелинейного звена к среднему значению перемен- ной составляющей сигнала на его входе 2. Основными недостатками такого устройства являются звена интегратора, вносящего дополнительный фазовый сдвиг и тем самым ухудшающего динами Т ; . 3 /., ; 71

.ческие свойсгва системы аааптивного управления, и отсутсгвие возможности качественного использования двухмерной системы адаптивного управления подачей рабочегд Оргййа ctaTika и част(ЗтоЙ вращения изделия.

Целью изсйрётёния является п ние надежности и расширение области применёнй-я устройства. . .

Эта цель достигается тем, что в устройство для адаптивного управлещя станком, содержащее цифрраналоговыё преоб разователи, датчик силового параметра и последовательно соединенные задатчик силового параметра, блок сравнения, уси литель и привод, введены датчик частоты вращения, формирователь импульсов, генератор импульсов, временный селек тор и тхослёдовательгбсшдинёкйне ко паратор, элемент И, подключенный к генератору импульсов, счетчик и регистр, BToipoft вход которого через временной селектор подключен к выходу компаратора, выход - через первый цифроанало-. говый преобразователь. - ко вторбму входу блока сравнения, а первый вход через второй цифроаналоГовый преобра- зоватёл1 - к первому входу компаратораД второй вход которого соединен с выходом датчика силового параметра, причем , второй вход счетчика подключен к выхо- ду датчика частотьГ вращения через формирователи импульсов.

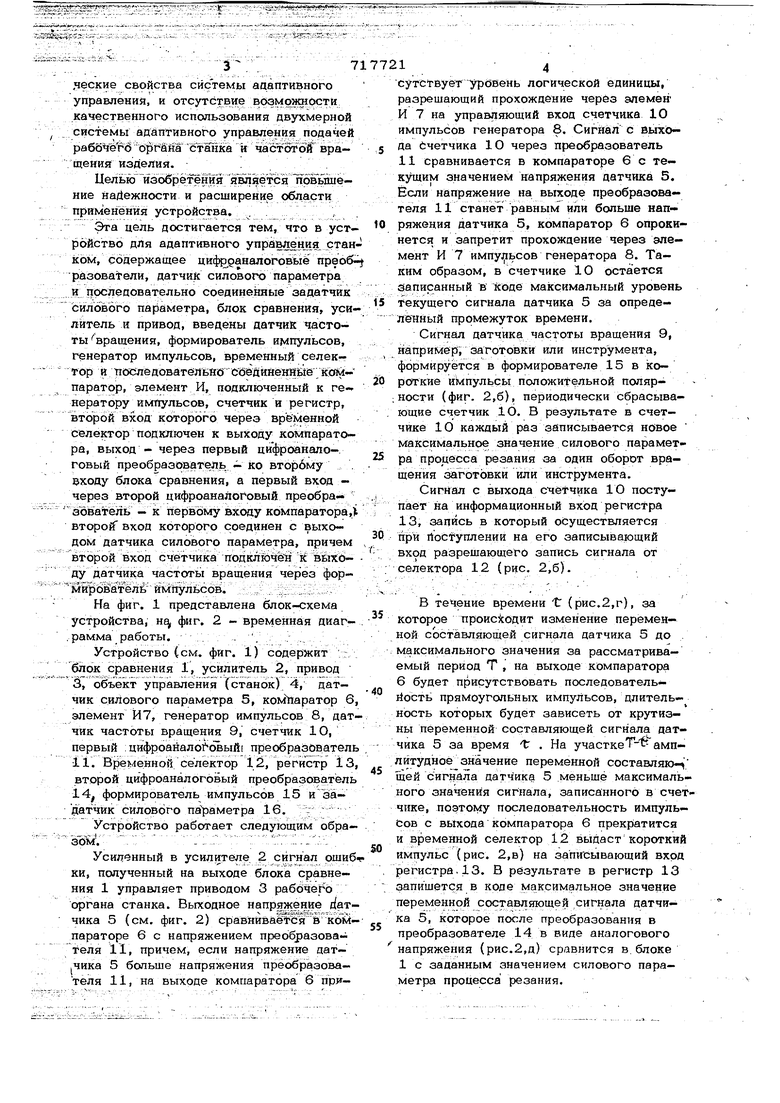

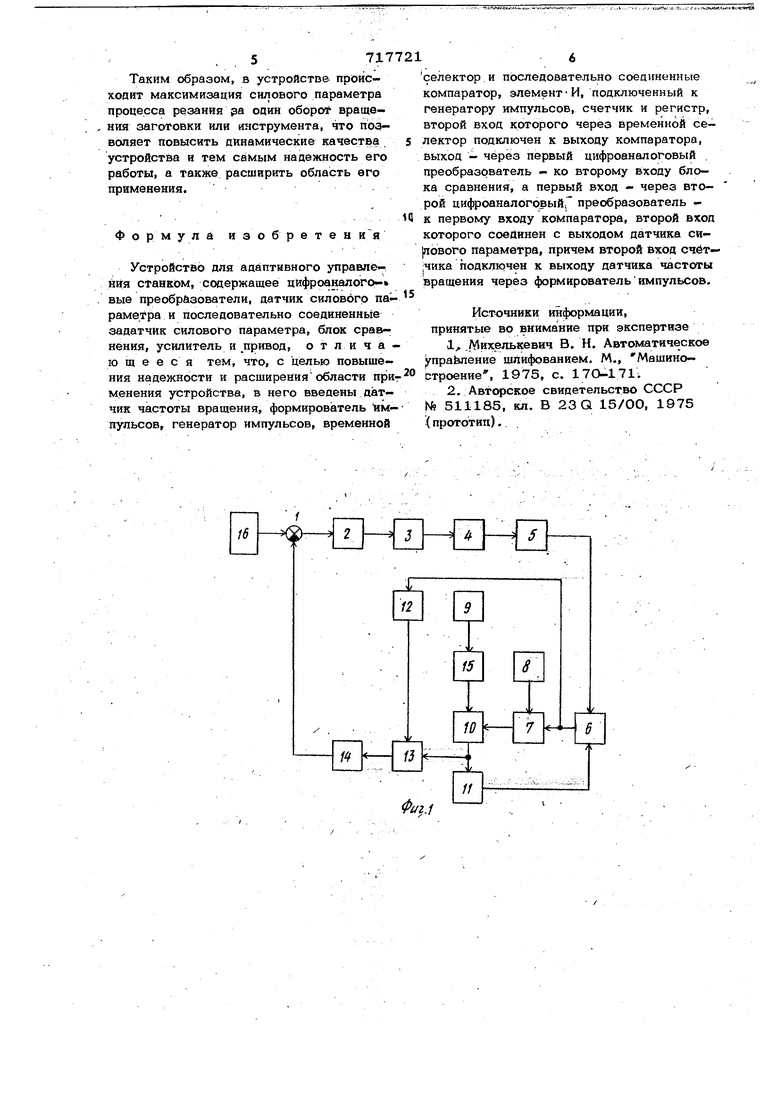

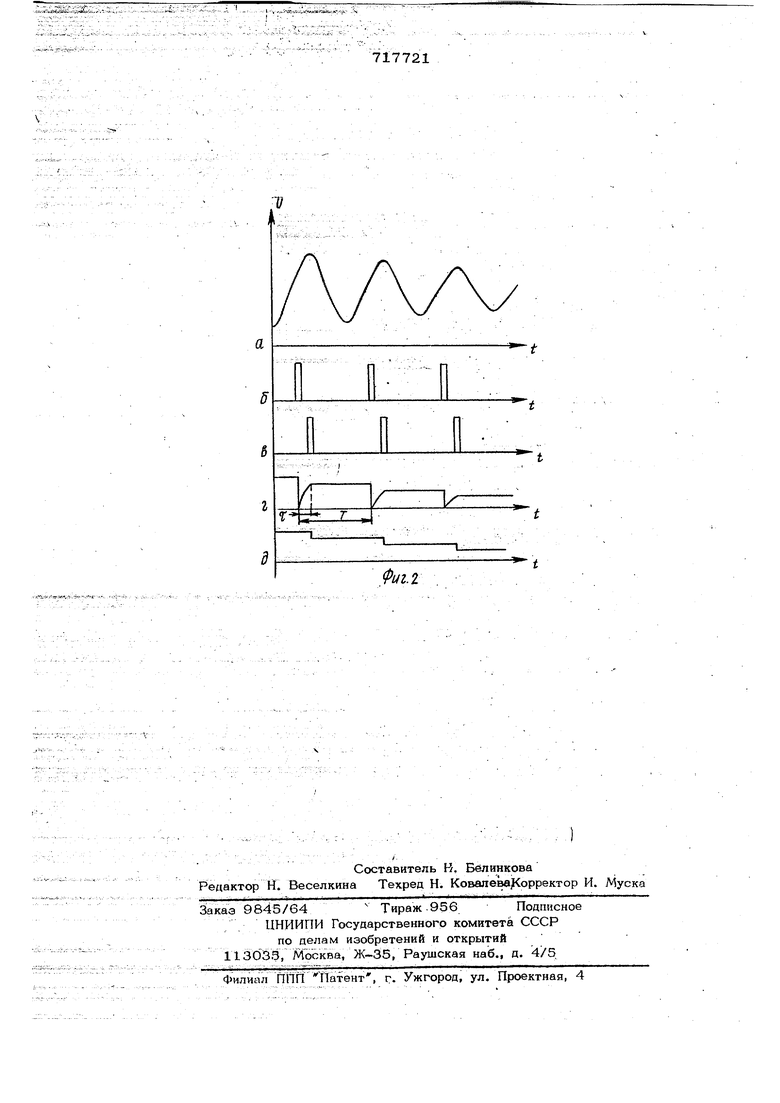

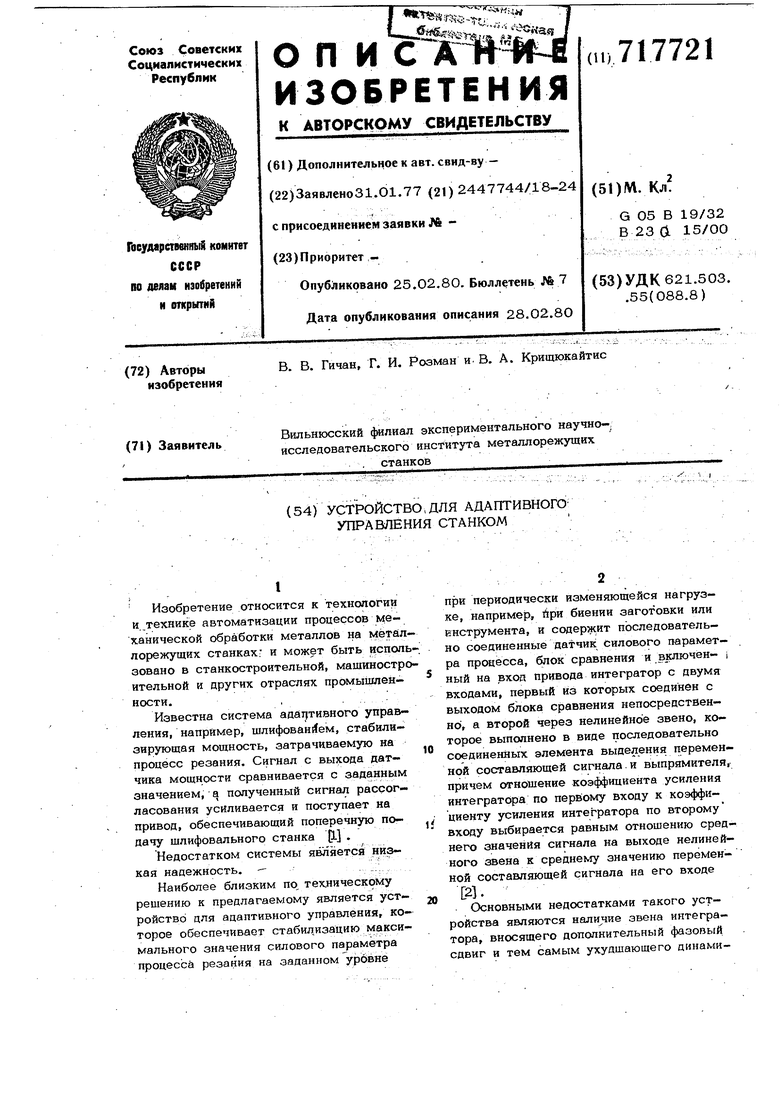

На фиг. 1 представлена блок-схема устройства, н фиг. 2 - временная диаг- . .рамма работы. . .

Устройство (см. фиг. 1) содержит : блок сравнения I, усилитель 2, привод 3, объект управления (станок) 4, датчик силового параметра 5, компаратор 6, элемент И7, генератор импульсов 8, датчик частоты вращения 9, счетчик 1О, первый :цифроанало 6выЙ1 преобразователь , 11. В{ еменной селектор 12, регистр 13, второй цифроаналоговый преобразователь 14 формирователь импульсов 15 и эадатчик силового параметра 16.

Устройство работает следующим обра-

; зом. -

Усиленный в усилителе, 2 сигнал ошиб ки, полученный на выходе блока сравнения 1 управляет приводом 3 рабочего органа станка. Выходное напряжение сдатчика 5 (см. фиг. 2) сравнивается в компараторе 6 с напряжением преобразователя 11, причем, если напряжение дат,чика 5 больше напряжения преобразователя 11, на выходе компаратора 6

7214

сутсгвует уровень логической единицы, разрешающий прохождение через элемен И 7 на управляющий вход счетчика 10 импульсов генератора 8. Сигнал с выхО5 да йчетчика 10 через преобразователь 11 сравнивается в компараторе 6 с текущим значением напряжения датчика 5. Если напряжение на выходе преобразователя 11 станет равным или больше нап0 ряжения датчика 5, компаратор 6 опрокинется и запретит прохождение через элемент И 7 импульсов генератора 8. Таким образом, в счетчике 10 остается записанный в коде максимальный уровень

5 текущего сигнала датчика 5 за определенный промежуток времени.

Сигнал датчика частоты вращения 9, например, заготовки или инструмента, формируется в формирователе 15 в ко0 рсугкие импульсы положительной поляр;ности (фиг. 2,6), периодически сбрасывающие счетчик 1О. В результате в счетчике 10 каждый раз записывается новое максимальное значение силового парамет5 ра процесса резания за один оборот вращения заготовки или инструмента.

Сигнал с выхода счетчика 10 поступает на информационный вход регистра 13, запись в который осуществляется

0 при йоступлении на его записывающий вход разрешающего запись сигнала от селектора 12 (рис. 2,6).

В течение времени tr (рис.2,г), за которое происходит изменение переменной составляющей сигнала датчика 5 до . максимального значения за рассматриваемый период Т , на выходе компаратора 6 будет присутствовать последователь- riocTb прямоугольных импульсов, длительность которых будет зависеть от крутизны переменной составляющей сигнала дат-чика 5 за время t . На участкеT-t амплитудное значение переменной составляющей сигнала датчика 5 меньше максимального значения сигнала, записанного в счетчике, поэтому последовательность импульсов с выхода компаратора 6 прекратится

и временной селектор 12 выдасткороткий импульс (рис. 2,в) на записывающий вход регистра. 13. В результате в регистр 13 ; запишется в коде максимальное значение переменной составляющей сигнала датчи- ка 5, которое после преобразования в преобразователе 14 в виде аналогового напряжения (рис.2,д) сравнится в.блоке 1 с заданным значением силового параметра процесса резания. ,5717 Таким образом, в устройстве происходит максимизация силового параметра процесса резания ра один оборот вращения заготовки или инструмента, что позволяет повысить динамические качества устройства и тем самым надежность его работы, а также расширить область его применения. Формула изобретен и я Устройство для адаптивного управления станком, содержащее цифроаналогр- вые преобразователи, датчик силового параметра и последовательно соединенные задатчик силового параметра, блок сравнения, усилитель и привод, отлича ющее с я там, что, с целью повышения надежности и расширения области при менения устройства, в него введены д1атчик частоты вращения, формиров атель tiM- пульсов, генератор импульсов, временной селектор.и последовательно соединенные компаратор, элемент-И, подключенный к генератору импульсов, счетчик и регистр, второй вход которого через временной селектор подключен к выходу компаратора, выход - через первый цифроаналоговь1й преобразователь - ко второму входу блока сравнения, а первый вход - через второй цифроаналогрвыйГ преобразователь к первому входу компаратора, второй вход которого соединен с выходом датчика сиjnoBoro параметра, причем второй вход счёт- :чика подключен к выходу датчика частоты вращения через формирователь импульсов. Источники информации, принятые во внимание при экспертизе 1,/У ихелькевич В. Н. Автоматическое упраЫ18ние шлифованием. М., Машиностроение, 1975, с. 170-171i 2.Авторское свидетельство СССР N9 511185, кл. В 23Q 15/00, 1975 (прототип). .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для адаптивного программного управления металлорежущими станками | 1980 |

|

SU964581A1 |

| ЦИФРОВОЙ ИЗМЕРИТЕЛЬ КРИТЕРИЯ ВОСПЛАМЕНЯЮЩЕЙ СПОСОБНОСТИ ИСКРОВЫХ РАЗРЯДОВ В СВЕЧАХ ЗАЖИГАНИЯ | 2000 |

|

RU2182336C2 |

| Преобразователь угла поворота вала в код | 1982 |

|

SU1020845A1 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| Устройство для акустических исследований скважин в процессе бурения | 1982 |

|

SU1108196A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| Преобразователь угла поворота вала в код | 1981 |

|

SU972541A1 |

| ПРИЕМНИК ПОСЛЕДОВАТЕЛЬНЫХ МНОГОЧАСТОТНЫХ СИГНАЛОВ | 1999 |

|

RU2169993C1 |

| Преобразователь угла поворота вала в код | 1982 |

|

SU1119050A1 |

- t

//г.2

Авторы

Даты

1980-02-25—Публикация

1977-01-31—Подача