Os

о

VJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

| Устройство для компенсации реактивной мощности | 1986 |

|

SU1347118A1 |

| Электропривод | 1988 |

|

SU1656652A1 |

| Привод ориентации шпинделя металлорежущего станка | 1984 |

|

SU1241194A1 |

| Устройство для регулирования режимов работы скиповых подъемных установок | 1987 |

|

SU1430334A1 |

| СПОСОБ УПРАВЛЕНИЯ ШАГОВЫМ ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092964C1 |

| Преобразователь угла поворота вала в код | 1981 |

|

SU964688A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ ПЕРЕМЕННОГО ТОКА | 1993 |

|

RU2042177C1 |

| УСТРОЙСТВО КОДИРОВАНИЯ, ПРИЕМА И ПЕРЕДАЧИ ЦИФРОВОЙ ИНФОРМАЦИИ ПО ЭЛЕКТРИЧЕСКИМ СЕТЯМ | 2006 |

|

RU2315425C2 |

Изобретение относится к области станкостроения и может быть использовано на станках с числовым программным управлением для поддержания в процессе обработки мощности резания или крутящего момента на инструменте в заданных пределах. Цель изобретения - расширение области применения устройства адаптивного управления. Устройство для адаптивного управления металлорежущим станком содержит генератор импульсов, элемент И, первый компаратор, счетчик импульсов, формирователь импульсов, блок вычисления коррекции скорости подачи, привод подачи, датчик силового параметра. Новым в устройстве является наличие второго и третьего компараторов, неинвертирующего и инвертирующего усилителей, блока запаздывания и сумматора, причем выход датчика силового параметра подключен к первому входу сумматора через инвертирующий усилитель, а ко второму входу сумматора - через интвертирующий усилитель и блок запаздывания, выход сумматора соединен с первыми входами первого и второго компараторов, на вторые входы которых поданы соотвветственно сигналы задания нижнего и верхнего уровней стабилизации силового параметра. 2 ил.

Изобретение относится к станкостроению и может быть использовано для автоматического управления режимами металлообработки с целью поддержания на заданном уровне критерия управления, например мощности резания, в станках, укомплектованных устройствами числового программного управления, в которых не предусмотрена программная реализация адаптивного управления.

Целью изобретения является расширение области применения устройства.

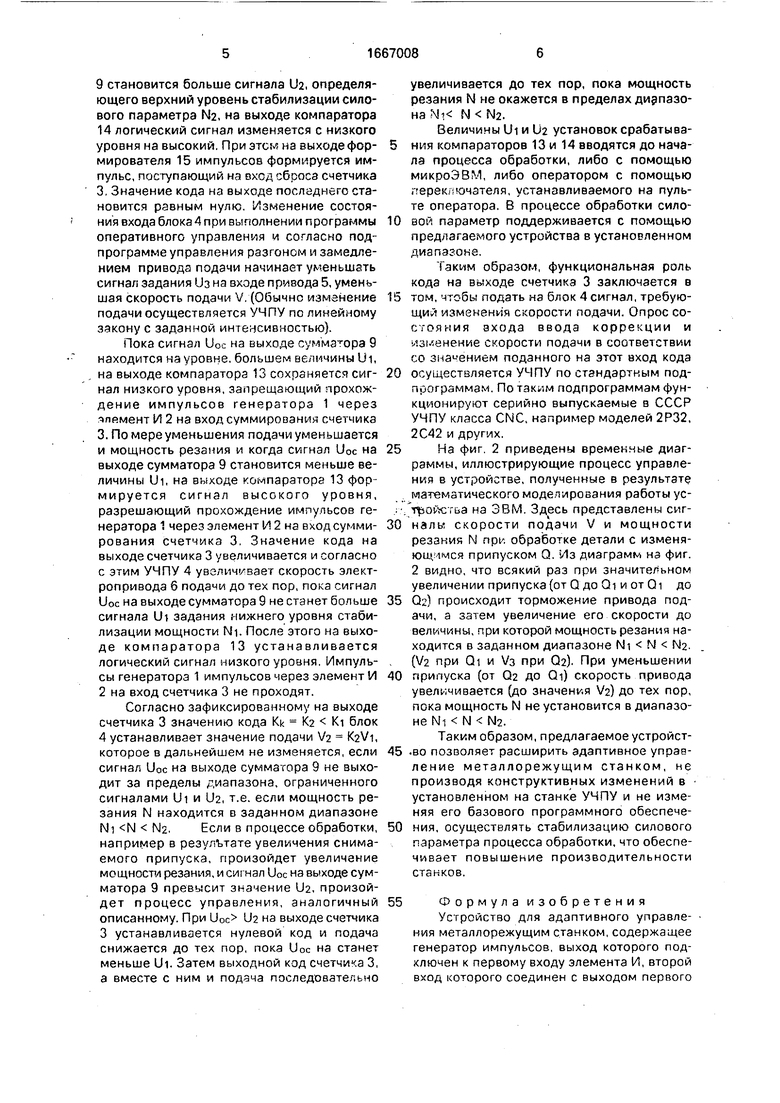

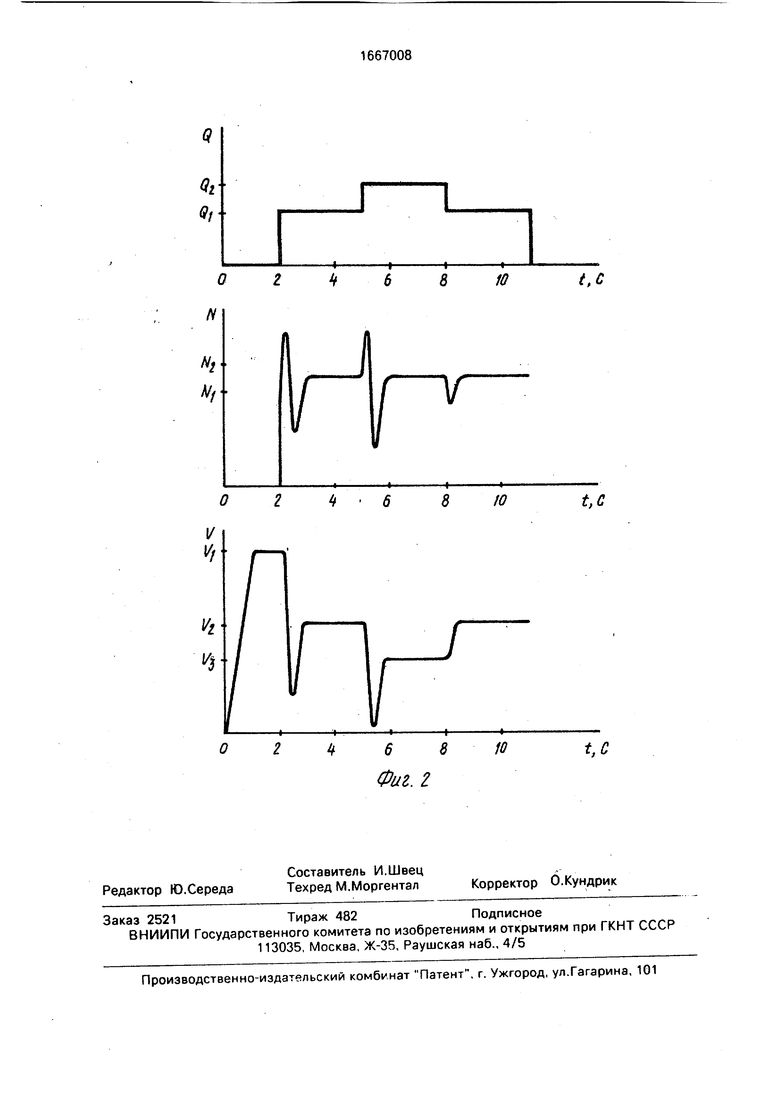

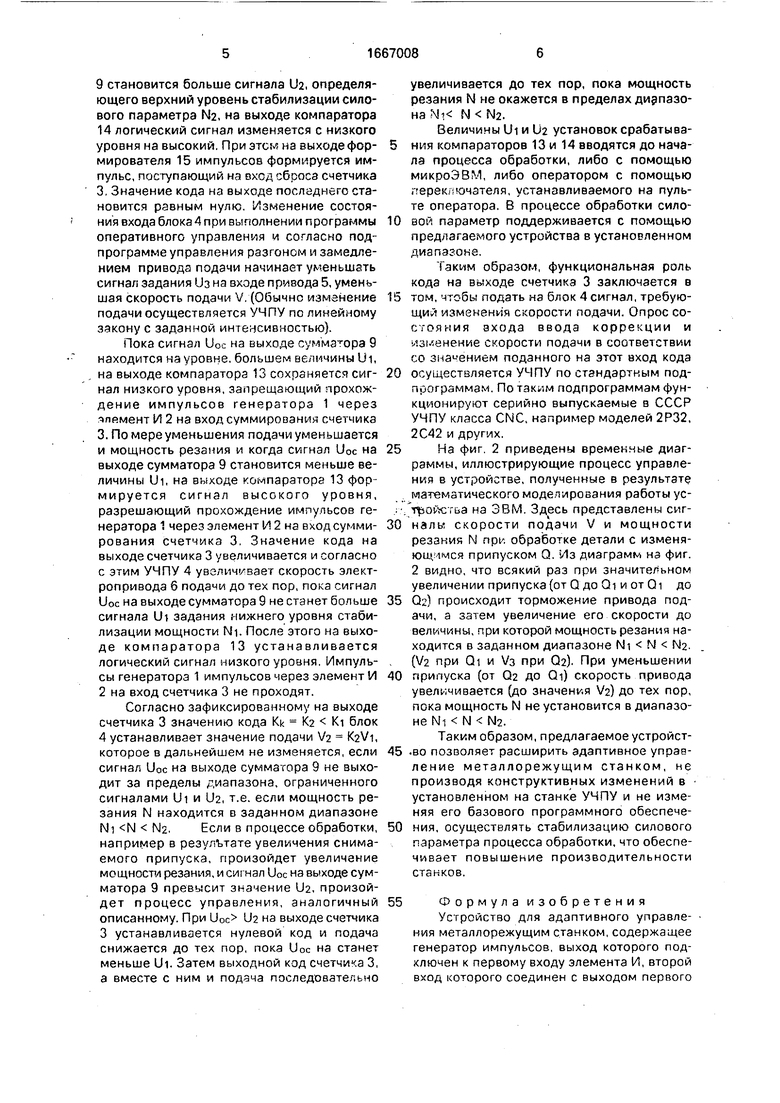

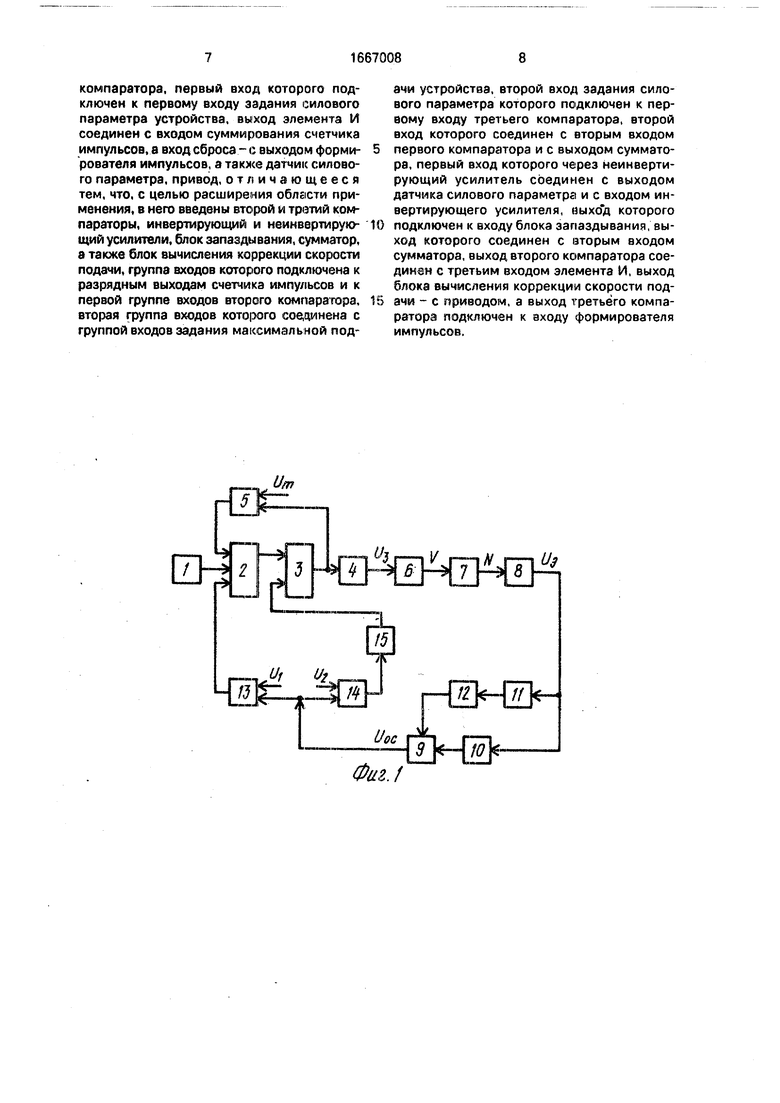

На фиг. 1 показана принципиальная схема предлагаемого устройства: на фиг. 2 - временные диаграммы его работы.

Устройство для адаптивного управления металлорежущим станком содержит генератор 1 импульсов, выход которого связан с первым входом логического элемента И 2, счетчик 3 импульсов, блок 4 вычисления коррекции скорости подачи, третий компаратор 5, привод 6, станок 7, датчик 8 силового параметра, сумматор 9, неинвертирующий усилитель 10, инвертирующий усилитель 11 и блок 12 запаздывания.

00

Выход сумматора 9 подключен к первым входам первого 13 и второго 14 компараторов, а выход второго компаратора 14 связан с входом формирователя 15 импульсов,

Устройство работает следующим образом.

При подводе инструмента к детали мощность резания N меньше нижнего уровня NL определяемого сигналом UL на входе компаратора 13 и на выходе компаратора 13 устанавливается логический сигнал высокого уровня, поступающий на вход элемента И 2. На выходе счетчика 3 импульсов значение цифрового кода меньше значения, определяемого сигналом Um задания максимальной подачи, и на выходе цифрового компаратора 5 устанавливается сигнал высокого уровня, поступающий на вход элемента И 2. При наличии на входах элемента И сигналов высокого уровня, импульсы генератора 1 импульсов проходят на выход элемента И 2 и поступают на вход суммирования счетчика 3 импульсов. Цифровой код на выходе счетчика 3 импульсов увеличивается до тех пор, пока его значение не станет равным значению кода Um, поданного на вход компаратора 5. При равенстве кодов, поданных на входы, компаратор 5 формирует на выходе логический сигнал низкого уровня. Вследствие этого на выходе элемента И 2 устанавливается логический сигнал низкого уровня и импульсы генератора 1 не поступают через элемент И 2 на вход счетчика 3. На выходе счетчика 3 устанавливается код. значение которого определяет максимальную величину скорости подачи. Цифровой код с выхода счетчика 3 поступает на вход ввода коррекции подачи блока 4 вычисления коррекции скорости подачи. Состояние корректора подачи контролируется программой оперативного управления на выходе блока 4 устанавливается напряжение задания Уз, при котором скорость электропривода подачи будет равна

V KkVi,

где Vi - величина скорости подачи, заданная в программе устройства ЧПУ;

Kk- масштабный коэффициент, определяемый значением кода, поступающего на вход ввода коррекции скорости подачи УЧ- ПУ.

При максимальном значении кода на выходе счетчика 3 значение коэффициента Kk равно Ki - I и привод 6 осуществляет подвод инструмента к детали со скоростью Vi.

При врезании инструмента в деталь на выходе датчика 8 возникает сигнал U0, пропорциональный величине силового параметра, например мощности резания

-) КДМ + КдКТ .

ид-КдМ,

где Кд - коэффициент передачи датчика силового параметра.

На выходе сумматора 9 при этом форми- руется сигнал, равный

()-ктгде (К + 1) - коэффициент усиления неинвертирующего усилителя 10;

К - коэффициент усиления инвертирующего усилителя 11:

У . ,. - передаточная функция блока

запаздывания; р - оператор Лапласса.

Сигнал обратной связи представляет сумму двух сигналов: пропорционального величине силового параметра N и пропорционального реальной производной силоoN

вого параметра т к . v . Учет сигнала по

I р т I

реальной производной необходим для повышения запаса устойчивости и улучшения динамических характеристик устройства. Для формирования сигнала обратной связи в виде

Uoc KAN + КдКТ TNP

I р Т 1

из сигнала датчика силового параметра не- обходимо включение блоков 9-12 таким образом как показано на фиг. 1. Настройка коэффициентов усиления усилителей 10 и 11 должна осуществляться таким образом, чтобы коэффициент усияения неинвертирую- щего усилителя 10 был на 1 больше, чем коэффициент К усиления инвертирующего усилителя 11. В этом случае сигнал на выходе сумматора 9

40

S

U«-U,(K4-1)-t|,llTJrT uA(K-l-1-1 rT). ,

w + ) w.

Входящий в данную формулу коэффици- ент К определяется типом датчика силового параметра, коэффициент К усиления инвертирующего усилителя определяется требуемой глубиной обратной связи по реальной производной силового параметра и выбира- ется из условий обеспечения заданного качества переходного процесса в системе. Ид этих же условий выбирается величина постоянной времени Т. Когда сигнал на выходе сумматора 9 станет больше величины Ui, определяющей нижний уровень стабилизации силового параметра NI, на выходе компаратора 13 происходит изменение логического сигнала с высокого уровня на низкий. Когда сигнал на выходе сумматора

9 становится больше сигнала Уз, определяющего верхний уровень стабилизации силового параметра №. на выходе компаратора 14 логический сигнал изменяется с низкого уровня на высокий. При этом на выходе фор- мирователя 15 импульсов формируется импульс, посгупающий на вход сброса счетчика 3. Значение кода на выходе последнего становится равным нулю. Изменение состояния входа блока 4 при выполнении программы оперативного управления и согласно под программе управления разгоном и замедлением привода подачи начинает уменьшать сигнал задания 1)з на входе привода 5, уменьшая скорость подачи V. (Обычно изменение подачи осуществляется УЧПУ по линейному закону с заданной интенсивностью).

Пока сигнал Uoc на выходе сумматора 9 находится на уровне, большем величины LM, на выходе компаратора 13 сохраняется сиг- нал низкого уровня, запрещающий прохождение импульсов генератора 1 через элемент И 2 на вход суммирования счетчика 3. По мере уменьшения подачи уменьшается и мощность резания и когда сигнал U0c на выходе сумматора 9 становится меньше величины Ui, на выходе компаратора 13 фор мируется сигнал высокого уровня, разрешающий прохождение импульсов генератора 1 через элемент И 2 на вход сумми- рования счетчика 3. Значение кода на выходе счетчика 3 увеличивается и согласно с этим УЧПУ 4 увеличивает скорость электропривода 6 подачи до тех пор, пока гигнал Uoc на выходе сумматора 9 не станет больше сигнала Ui задания нижнего уровня стабилизации мощности NI. После этого на выходе компаратора 13 устанавливается логический сигнал низкого уровня. Импульсы генератора 1 импульсов через элемент И

2на вход счетчика 3 не проходят.

Согласно зафиксированному на выходе счетчика 3 значению кода Kk К2 Кч блок 4 устанавливает значение подачи V2 KaVi. которое в дальнейшем не изменяется, если сигнал Uoc на выходе сумматора 9 не выходит за пределы диапазона, ограниченного сигналами Ui и U2, т.е. если мощность резания N находится в заданном диапазоне NI N N2. Если в процессе обработки, например в результате увеличения снимаемого припуска, произойдет увеличение мощности резания, и си нал Uoc на выходе сумматора 9 превысит значение U2, произойдет процесс управления, аналогичный описанному. При Uoc U2 на выходе счетчика

3устанавливается нулевой код и подача снижается до тех пор. пока Uoc на станет меньше Ui. Затем выходной код счетчика 3, а вместе с ним и подзча последоаате/u но

увеличивается до тех пор, пока мощность резания N не окажется в пределах диапазона Mi N N2.

Величины Ut и U2 установок срабатывания компараторов 13 и 14 вводятся до начала процесса обработки, либо с помощью микроЭВМ. либо оператором с помощью гереключателя, устанавливаемого на пульте оператора. В процессе обработки силовой параметр поддерживается с помощью предлагаемого устройства в установленном диапазоне.

Таким образом, функциональная роль кода на выходе счетчика 3 заключается в том, чтобы подать на блок 4 сигнал, требующий изменения скорости подачи. Опрос со- сгояния входа ввода коррекции и изменение скорости подачи в соответствии со значением поданного на этот вход кода осуществляется УЧПУ по стандартным подпрограммам. По таким подпрограммам функционируют серийно выпускаемые в СССР УЧПУ класса CNC, например моделей 2Р32, 2С42 и других.

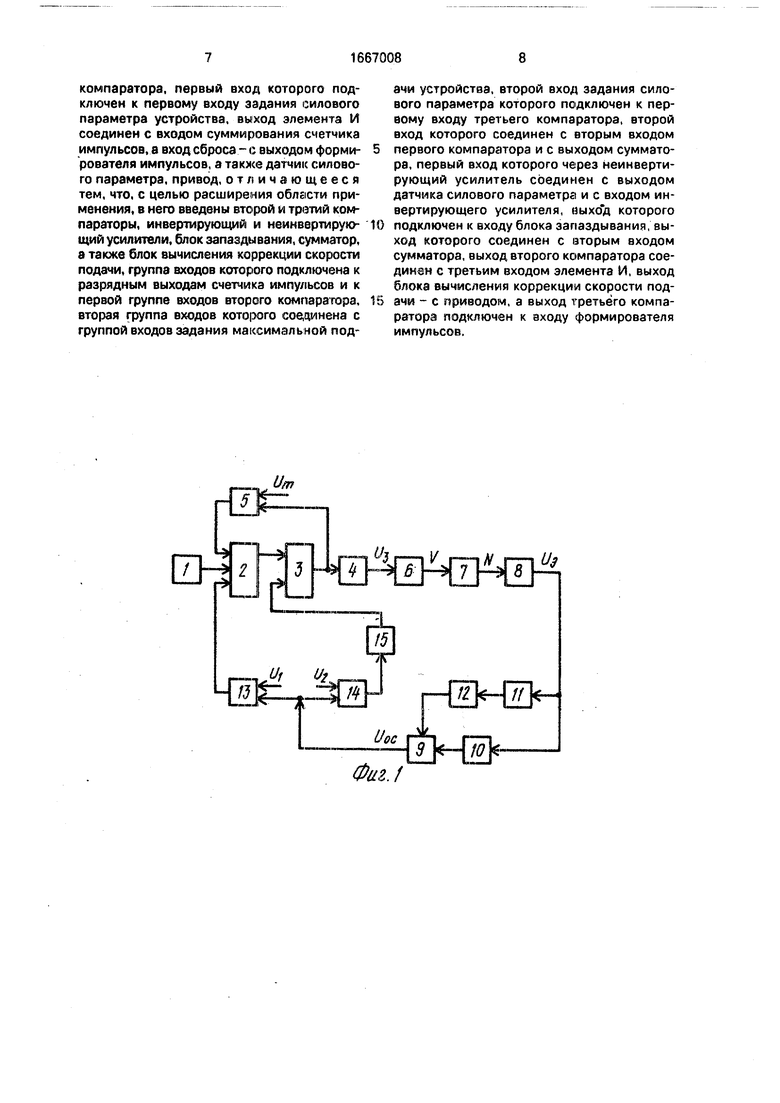

На фиг. 2 приведены временные диаграммы, иллюстрирующие процесс управления в устройстве, полученные в результате математического моделирования работы устройства на ЭВМ. Здесь представлены сигналы скорости подачи V и мощности резания N при обработке детали с изменяющемся припуском Q. Из диаграмм на фиг. 2 видно, что всякий раз при значительном увеличении припуска (от Q до QI иот01 до О) происходит торможение привода подачи, а затем увеличение его скорости до величины, при которой мощность резания находится в заданном диапазоне NI N N2. (V2 при СИ и Уз при Q2). При уменьшении припуска (от Q2 до Qi) скорость привода увеличивается (до значения V2) до тех пор, пока мощность N не установится в диапазоне NI N N2.

Таким образом, предлагаемое устройст- во позволяет расширить адаптивное управление металлорежущим станком, не производя конструктивных изменений в установленном на станке УЧПУ и не изменяя его базового программного обеспечения, осуществлять стабилизацию силового параметра процесса обработки, что обеспечивает повышение производительности станков.

Формула изобретения Устройство для адаптивного управления металлорежущим станком, содержащее генератор импульсов, выход которого подключен к первому входу элемента И, второй вход которого соединен с выходом первого

компаратора, первый вход которого подключен к первому входу задания силового параметра устройства, выход элемента И соединен с входом суммирования счетчика импульсов, а вход сброса - с выходом формирователя импульсов, а также датчик силового параметра, привод, отличающееся тем, что, с целью расширения области применения, в него введены второй и третий компараторы, инвертирующий и неинвертирующий усилители, блок запаздывания, сумматор, а также блок вычисления коррекции скорости подачи, группа входов которого подключена к разрядным выходам счетчика импульсов и к первой группе входов второго компаратора, вторая группа входов которого соединена с группой входов задания максимальной под

ачи устройства, второй вход задания силового параметра которого подключен к первому входу третьего компаратора, второй вход которого соединен с вторым входом первого компаратора и с выходом сумматора, первый вход которого через неинвертирующий усилитель соединен с выходом датчика силового параметра и с входом инвертирующего усилителя, выход которого подключен к входу блока запаздывания, выход которого соединен с вторым входом сумматора, выход второго компаратора соединен с третьим входом элемента И, выход блока вычисления коррекции скорости подачи - с приводом, а выход третьего компаратора подключен к входу формирователя импульсов.

Фиг.

Qr

Qr

о г

N Ъ

f

02468

Фиг. 2

в

to

t,c

8 10

t,c

10

t,c

| Соломенцев Ю.М. | |||

| Сосонкин В.Л | |||

| Управление гибкими производственными системами | |||

| М.: Машиностроение | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| рис | |||

| Пуговица | 0 |

|

SU83A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-07-30—Публикация

1989-02-15—Подача