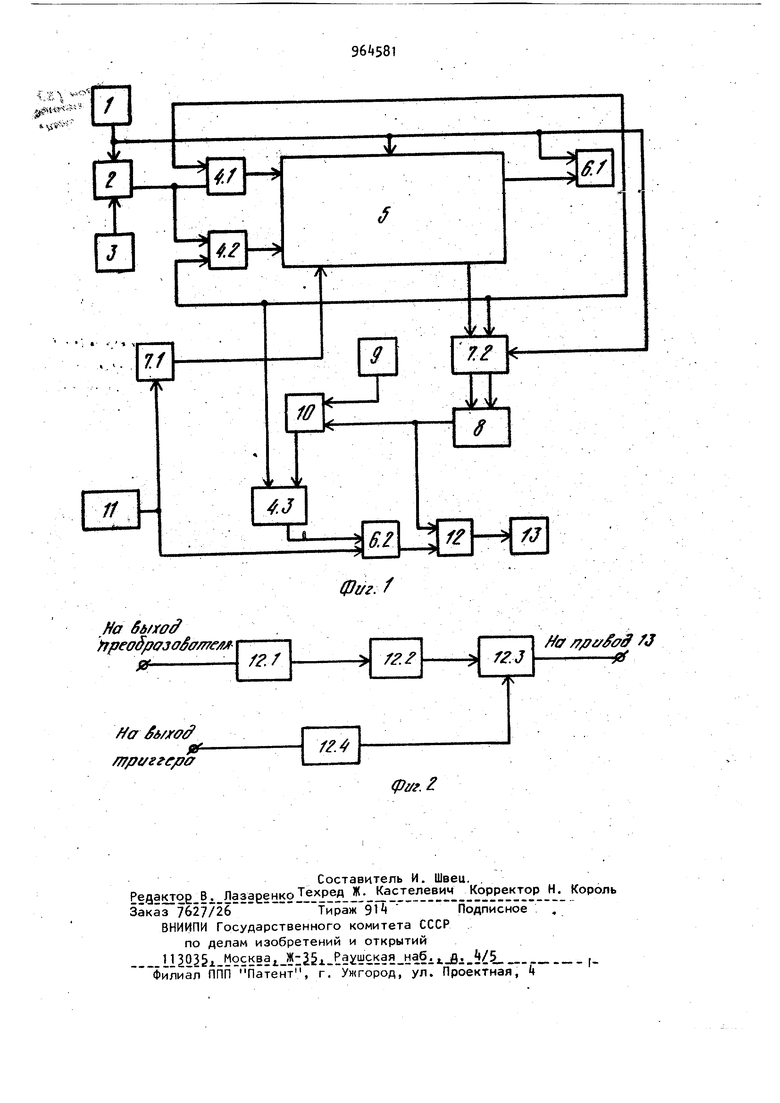

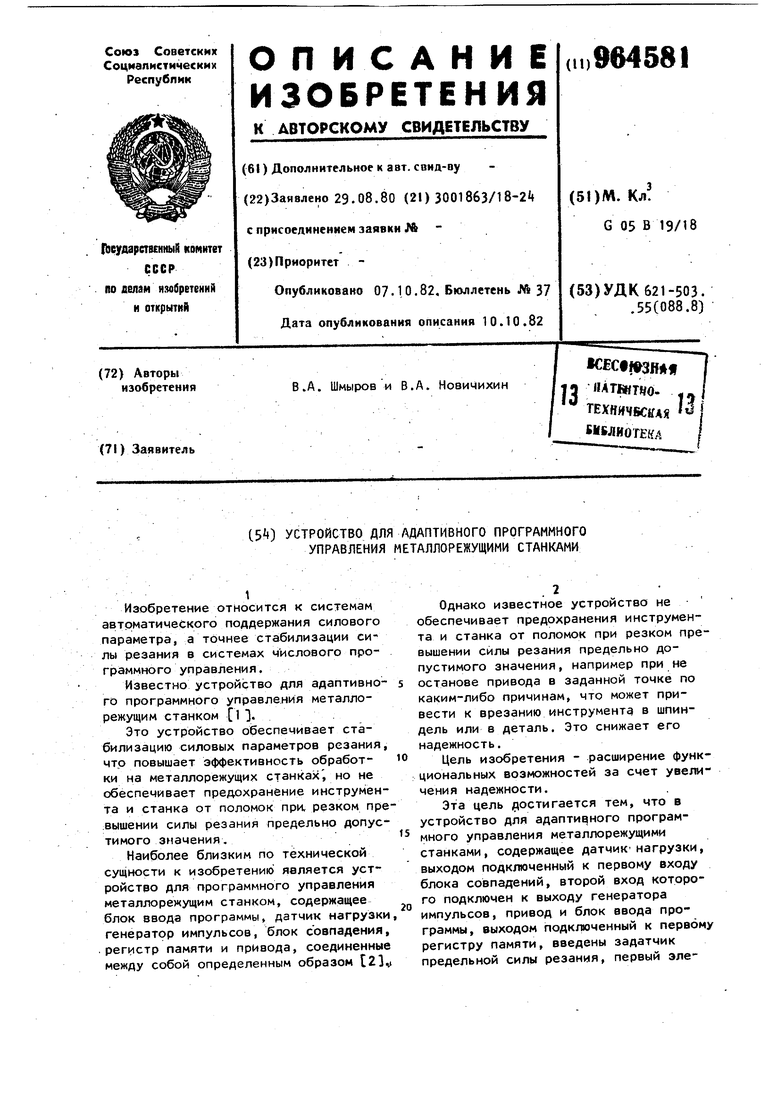

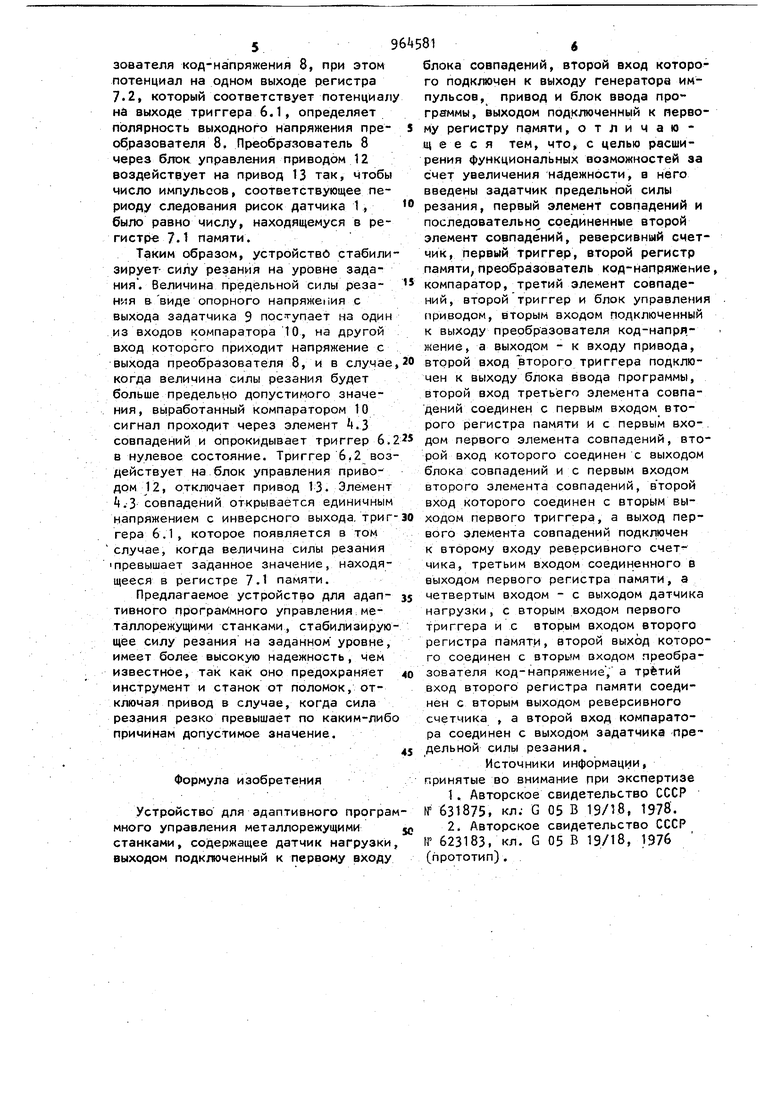

С5) УСТРОЙСТВО для АДАПТИВНОГО ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ ; 1 Изобретение относится к системам автрматического поддержания силового параметра, а точнее стабилизации силы резания в системах числового программного управления. Известно устройство для адаптивного программного управления металлорежущим станком 1 3. . Это устройство обеспечивает стабилизацию силовых параметров резания, что повышает эффективность обработки на металлорежущих станках , но не обеспечивает предохранение инструмента и станка от поломок при, резком пре :вышении силы резания предельно допустимого значения. Наиболее близким по технической сущности к изобретению является устройство для программного управления металлорежущим станком, содержащее блок ввода программы, датчик нагрузки генератор импульсов, блок совпадения, регистр памяти и привода, соединенные между собой определенным образом Однако известное устройство не обеспечивает предохранения инструмента и станка от поломок при резком превышении силы резания предельно допустимого значения, например при не останове привода в заданной точке по каким-либо причинам, что может привести к врезанию инструменту в шпиндель или в деталь. Это снижает его надежность. Цель изобретения - расширение функциональных возможностей за счет увеличения надежности. Зта цель достигается тем, что в устройство для адаптивного программного управления металлорежущими станками, содержащее датчик нагрузки, выходом подключенный к первому входу блока совпадений, второй вход которого подключен к выходу генератора импульсов, привод и блок ввода программы, выходом подключенный к первому регистру памяти, введены задатчик предельной силы резания, первый элемент совпадений и последовательно сое диненные втфой элемент совпадений, реверсивный счетчик, первый триггер, торой регистр памяти, npeoiSpaaoBaтель код-напряжение, компаратор, третий элемент совпадений, второй триггер и блок управления приводом, вторым входом подключенный к выходу преобразователя код-напряжение, а вы ходом - к входу привода, второй вход второго триггера подключен к выходу блока ввода программы, второй вход третьего элемента совпадений соединен с первым входом второго регистра памяти и с первым входом первого элемен та совпадений, второй вход которого соединен с выходом блока совпадений и с первым входом второго элемента совпадений, второй вход которого соединен с вторым выходом первого триггера, а выход первого элемента совпадений подключен к второму входу реверсивного счетчика, третьим входом соединенного с выходом первого регист ра памяти, а четвертым входом - с выходом датчика нагрузки, с вторым входом первого триггера и с вторь1м входом второго регистра памяти, второй выход которого соединен с вторым входом преобразователя код-напряжение, а третий вход второго регистрА памяти соединен с вторым выходом реверсив ного счетчика, а второй вход компаратора соединен с выходом задатчика предельной силы резания. На фиг, 1 представлена структурная схема предлагаемого устройства; на фиг. 2 - структурная схема блока управления приводом. Устройство содержит датчик. 1 нагруз ки, блок 2 совпадений, генератор 3 импульсов, второй элемент.2 совпаде ний, первый элемент 4.1 совпадений, третий элемент Ц,3 совпадений, реверсивный счетчик 5, первый триггер 6.1, второй триггер 6.2, первый регистр 7. памяти, второй регистр 7.2 памяти, образователь код-напряжение 8, зада чик предельной силы резания 9, компаратор 10,блок ввода программы 11, блок управления приводом 12, привод 13. Блок управления приводом 12 сос тоит из усилителя напряжения 12.1 , усилителя тока 12.2, узла ключевых элементов 12.3 и электромагнитного реле 12.4. В качестве датчика нагрузки использован оптический растровый датчик, установленный в кинематической цепи шпинделя. При установившейся нагрузке обороты шпинделя постоянны и период следования рисок растрового датчика не изменяетр : С увеличением нагрузки период увеличивается и тем самым увеличивается число импульсов фиксированной частоты, приходящихся на период следования рисок растрового датчика. Стабилизация силы резания осуществляется стабилизацией числа импульсов фиксированной частоты за Период следования рисок растрового датчика. Устройство работает следующим образом. Код, соответствующий заданной силе резания, с блока ввода программы 11 записывается в регистр 7.1 памяти, при этом триггер 6.2 устанавливается в единичное состояние. Этот код с выходов регистра 7.1 памяти по разрешающему сигналу с датчика 1, приходящему на вход разрешения записи реверсивного счетчика 5, переписывается в реверсивный счетчик 5,: при этом триггер 6.1 устанавливается в единичное состояние, при котором элемент .1 совпадений открыт, а элемент t.2 совпадений закрыт. В блоке 2 совпадения выделяется некоторое число импульсов генератора 3 соответствующее периоду следования рисок датчика 1. Эти импульсы, пройдя через элемент 4.1 совпадений, поступают на вычитающий вход счетчика 5 уменьшается его содержимое. Если число этих импульсов будет больше числа, записанного в счетчик 5 с регистра 7.1, то импульс на выходе переноса счетчика 5, соответствующий нулевому состоянию счетчика 5 устанавлива ют триггер 6.1 в нулевое состояние, закрывая элемент 4.1 совпадений и открывая элемент 4.2 совпадений, через который импульсы с выхода блока 2 совпадения проХОДЯТ на суммирующий вход счетчика 5. С приходом импульса риски датчика 1 код с выходов счетчика 5 и с выхода триггера 6.1 передним фронтом этого импульса переписывается в регистр 7.2 памяти. Задний фронт импульса риски датчика 1 переписывается код с выходов, регистра 7.1 памяти а. счетчик 5 и сбрасывает тригге.р 6.1 с единичное состояние. Далее работа устройства повторяется. Код с выхода регистра 7.2 памяти поступает на вход преобразователя код-напряжения 8, при этом потенциал на одном выходе регистра 7.2, который соответствует потенциал на выходе триггера 6,1, определяет полярность выходного напряжения преобразователя 8, ПреобрЭчЧователь 8 через блок управления приводом 12 воздействует на привод 13 так, чтобы число импульсов, соответствующее периоду следования рисок датчика 1, было равно числу, находящемуся в регистре 7. t памяти. Таким образом, устройство стабили зирует- силу резания на уровне задания. Величина предельной силы резаняя авиде опорного напряжения с выхода задатчика 9 пос-тупает на один из входов компаратора 10, на другой вход которого приходит напряжение с выхода преобразователя 8, и в случае когда величина силы резания будет больше предельно допустимого значения, выработанный компаратором 10 сигнал проходит через элемент .3 совпадений и опрокидывает триггер 6, в нулевое состояние. Триггер 6,2 воз действует на блок управления приводом 12, отключает привод 13. Элемент l.-З совпадений открывается единичным напряжением с инверсного выхода, триг гера 6.1, которое появляется в том случае, когда величина силы резания превышает заданное значение, находящееся в регистре 7.1 памяти. Предлагаемое устройство для адаптивного программного управления:металлорежущими станками, стабилизирую щее силу резания на заданном уровне, имеет более высокую надежность, чем известное, так как оно предохраняет инструмент и станок от поломок, отключая привод в случае, когда сила резания резко превышает по каким-либо причинам допустимое значение. Формула изобретения Устройство для адаптивного програм много управления металлорежущими станками, содержащее датчик нагрузки выходом подключенный к первому входу блока совпадений, второй вход которого подключен к выходу генератора импульсов, привод и блок ввода программы, выходом подключенный к первому регистру памяти,отличающ ее с я тем, что, с целью расширения функциональных возможностей за счет увеличения надежности, в него введены задатчик предельной силы резания, первый элемент совпадений и последовательно соединенные второй элемент совпадений, реверсивный счетчик, первый триггер, второй регистр памяти, преобразователь код-напряжение, компаратор, третий элемент совпадений, второй триггер и блок управления приводом, вторым входом подключенный к выходу преобразователя код-напря.жение, а выходом - к входу привода. второй вход второго триггера подключен к выходу блока ввода программы, второй вход третьего элемента совпадений соединен с первым входом второго регистра памяти и с первым вхо-. дом первого элемента совпадений, второй вход которого соединен с выходом блока совпадений и с первым входом второго элемента совпадений, второй вход которого соединен с вторым выходом первого триггера, а выход первого элемента совпадений подключен к второму входу реверсивного счетчика, третьим входом соединенного в выходом первого регистра памяти, а четвертым входом - с выходом датчика нагрузки, с вторым входом первого триггера и с вторым входом второго регистра памяти, второй выход которого соединен с вторым входом преобразователя код-напряжение, а трётий вход второго регистра памяти соединен с вторым выходом реверсивного счетчика , а второй вход компаратора соединен с выходом задатчика предельной силы резания. Источники информации, принятые во внимание при экспертизе 1 . Авторское свидетельство СССР № 631875, кл; G 05 В 19/V8, 1978. 2. Авторское свидетельство СССР W 623183, кл. G 05 В 19/18, 1976 (прототип).

На Shtjfo

(Pt/z.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки на станках с программным управлением | 1982 |

|

SU1072001A1 |

| Устройство для цифрового программного управления | 1986 |

|

SU1434404A1 |

| Устройство для программного управления металлорежущим станком | 1976 |

|

SU623183A1 |

| ТЕСТЕР УРОВНЯ ИННОВАЦИОННОГО ИНТЕЛЛЕКТА ЛИЧНОСТИ | 2013 |

|

RU2522992C1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| УСТРОЙСТВО ПОИСКА СИГНАЛОВ | 2009 |

|

RU2422982C2 |

| СИСТЕМА ЗАЖИГАНИЯ АВТОМОБИЛЯ | 2009 |

|

RU2426910C1 |

| Крутильный сейсмограф | 1987 |

|

SU1453347A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РОЛЕВОЙ ФУНКЦИИ УЧАСТНИКА ТВОРЧЕСКОГО КОЛЛЕКТИВА | 2013 |

|

RU2541431C1 |

| Устройство для позиционного программного управления с самоконтролем | 1982 |

|

SU1072002A1 |

фуг.

Авторы

Даты

1982-10-07—Публикация

1980-08-29—Подача