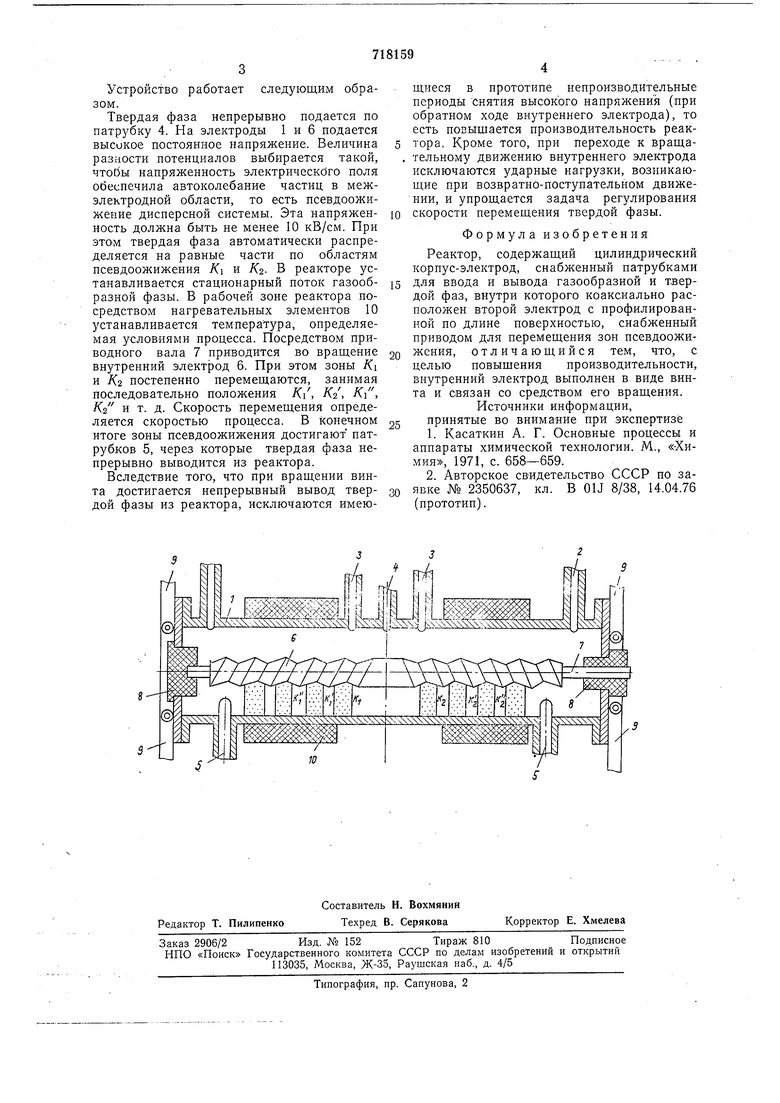

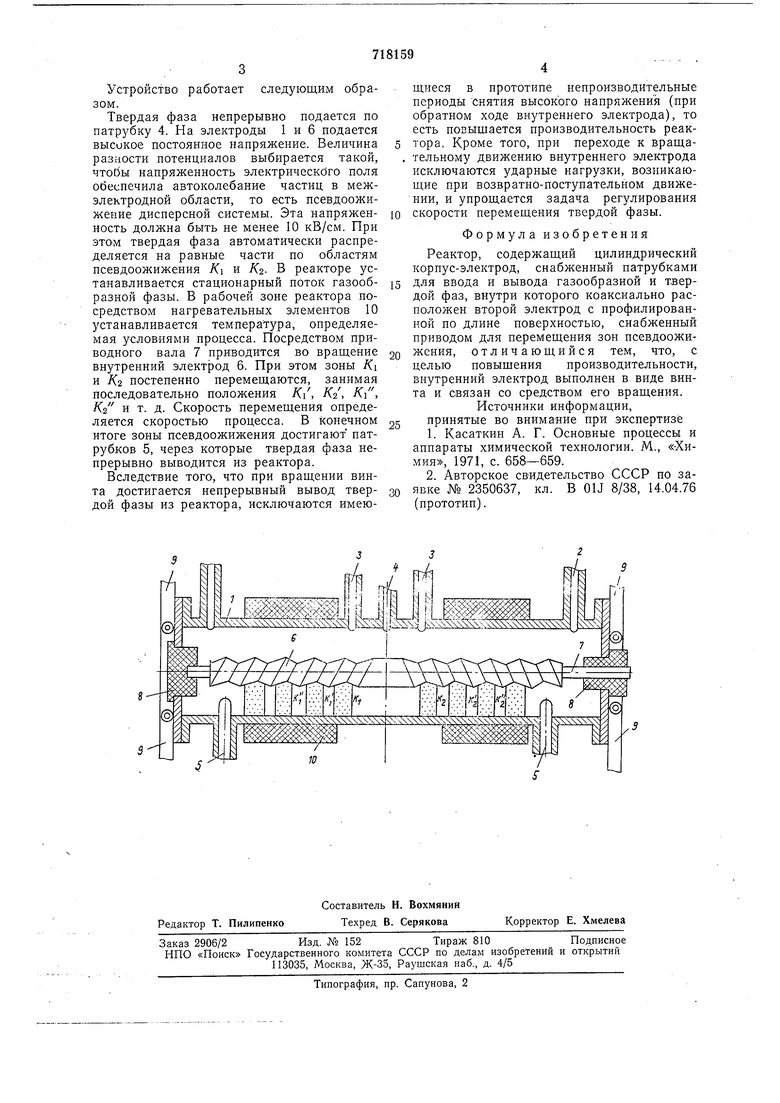

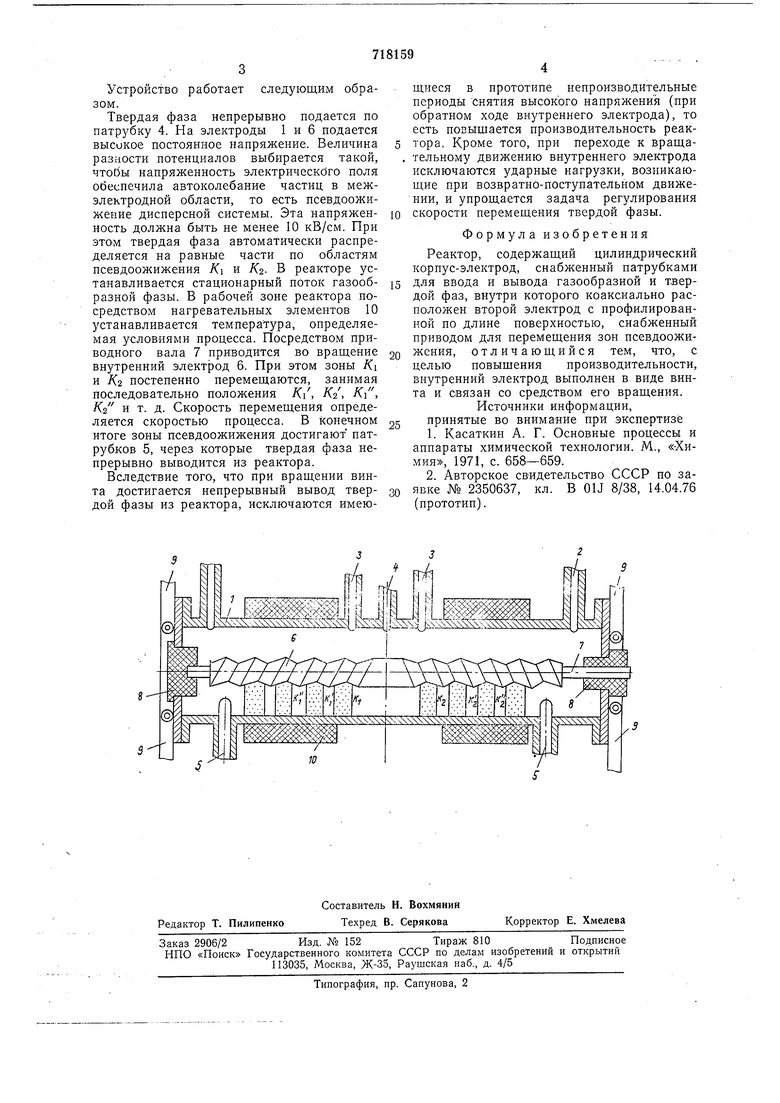

Устройство работает следующим образом. Твердая фаза непрерывно подается по патрубку 4. На электроды 1 и 6 подается высокое постоянное напряжение. Величина разности потенциалов выбирается такой, чтобы напряженность электрическбго поля обеспечила автоколебание частиц в межэлектродной области, то есть псевдоожижение дисперсной системы. Эта напряженность должна быть не менее 10 кВ/см. При этом твердая фаза автоматически распределяется на равные части по областям псевдоожижения К и Кч. В реакторе устанавливается стационарный поток газообразной фазы. В рабочей зоне реактора посредством нагревательных элементов 10 устанавливается температура, определяемая условиями процесса. Посредством приводного вала 7 приводится во вращение внутренний электрод 6. При этом зоны К. и KZ постепенно перемещаются, занимая последовательно положения /С/, /Сг, К, KZ и т. д. Скорость перемещения определяется скоростью процесса. В конечном итоге зоны псевдоожижения достигают патрубков 5, через которые твердая фаза непрерывно выводится из реактора. Вследствие того, что при вращении винта достигается непрерывный вывод твердой фазы из реактора, исключаются имеющиеся в прототипе непроизводительные периоды снятия высокого напряжения (при обратном ходе внутреннего электрода), то есть повыщается производительность реактора. Кроме того, при переходе к вращательному движению внутреннего электрода исключаются ударные нагрузки, возникающие при возвратно-поступательном движении, и упрощается задача регулирования скорости перемещения твердой фазы. Формула изобретения Реактор, содержащий цилиндрический корпус-электрод, снабженный патрубками для ввода и вывода газообразной и твердой фаз, внутри которого коаксиально расположен второй электрод с профилированной по длине поверхностью, снабженный приводом для перемещения зон псевдоожижения, отличающийся тем, что, с целью повышения производительности, внутренний электрод выполнен в.виде винта и связан со средством его вращения. Источники информации, принятые во внимание при экспертизе 1.Касаткин А. Г. Основные процессы и аппараты химической технологии. М., «-Химия, 1971, с. 658-659. 2.Авторское свидетельство СССР по заявке № 2350637, кл. В 01J 8/38, 14.04.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1983 |

|

SU1159620A1 |

| РЕАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2021 |

|

RU2775089C1 |

| СПОСОБ ФТОРИРОВАНИЯ ДИСПЕРСНЫХ ОКСИДОВ РЕДКИХ МЕТАЛЛОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444474C1 |

| РЕАКТОР ДЛЯ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2020 |

|

RU2762563C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2472580C2 |

| Реактор для проведения гетерогенных процессов | 1977 |

|

SU709160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХХЛОРИСТОГО БОРА | 2003 |

|

RU2243155C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2010 |

|

RU2434085C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР | 2005 |

|

RU2305581C1 |

Авторы

Даты

1980-02-29—Публикация

1976-11-01—Подача