Изобретение относится к химической технологии, в частности к реакторам и тепломассообменным аппаратам, и может быть использовано в химической промышленности для получения кремнийорганических соединений, например алкоксисиланов.

Известны различные реакторы для прямого синтеза алкоксисиланов. Процесс синтеза в них осуществляется путем взаимодействия металлического кремния и алифатического спирта в присутствии медьсодержащего катализатора, при 100-450°С в газовой фазе в псевдоожиженном слое.

Например, реактор емкостного типа с противоточным движением реагентов (кремния и спирта), включающий вертикальный цилиндрический корпус, снабженный мешалкой, средствами обогрева, подачи контактной массы, выгрузки готового продукта, используемый в каскаде однотипных реакторов [патент США US 5084590, 1992]. Недостатком такого технического решения являются необходимость регулирования скорости подачи и расхода газообразного алифатического спирта для осуществления псевдоожижения кремния и катализатора, низкий выход получаемого алкоксисилана, потери реакционноспособного кремния с газообразным продуктом реакции, необходимость улавливания твердых частиц специальными ловушками, необходимость больших производственных площадей для установки каскада реакторов. Помимо этого, эффективность емкостных реакторов снижается при увеличении объема, что ограничивает их применимость для крупнотоннажных производств.

Известен реактор колонного типа для прямого синтеза алкоксисиланов, снабженный многоярусной лопастной мешалкой, средствами обогрева, загрузки и выгрузки [заявка на патент США US 2002/0188146 А1, 2002]. Недостатком такого реактора является многостадийность технологического процесса, необходимость предварительного измельчения и смешивания кремния и катализатора и длительной активации смеси кремния и катализатора, необходимость регулирования скорости подачи и расхода газообразного алифатического спирта для осуществления псевдоожижения продуктов реакции, необходимость улавливания кремния и катализатора, уносимых вместе с парообразными продуктами реакции. Кроме того, высокая конверсия кремния достигается энергозатратным методом создания пониженного давления в зоне реакции.

Известны реакторы, в которых осуществляется механохимический синтез алкоксисиланов в виброкипящем слое мелющих тел. Они являются альтернативой реакторам, в которых процесс прямого синтеза алкоксисиланов проводится в псевдоожиженном слое в газовой фазе. В реакторах для механохимического синтеза отпадает необходимость регулирования скорости подачи и расхода газообразного алифатического спирта для осуществления псевдоожижения продуктов реакции, поскольку в виброкипящем слое мелющих тел происходит прямое взаимодействие кремния с соответствующим алифатическим спиртом, содержащим от 1 до 4 атомов углерода, в присутствии катализатора, например такого, как медь или хлорид меди, при температуре 200-300°С [Патент РФ RU №2628299, Бюл. №23, 2017.; Чистовалов С.М., Котов В.М., Музафаров A.M. Механохимический способ получения алкоксисиланов и его аппаратурное решение «Химическое и нефтегазовое машиностроение» №10, с. 3-6. 2018; Temnikov, М.; Chistovalov, S.; Muzafarov, A. Mechanochemistry - a new powerful green approach to direct synthesis of alkoxysilanes. Green Chem. 2018, 20, 1962-1969].

Наиболее близким к заявляемому реактору по совокупности признаков является реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру, выполненную в виде прямого горизонтального кругового цилиндра, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, причем рабочая камера и мелющие тела выполнены из меди или медьсодержащего сплава, например латуни [Патент РФ RU №2671732 С1, Бюл. №31, 2018]. Такой реактор, который по ряду существенных признаков наиболее близок к заявляемому изобретению, был принят за прототип.

В реакторе-прототипе синтез алкоксисиланов проводят следующим образом. В рабочую камеру, выполненную в виде прямого горизонтального кругового цилиндра и снабженную мелющими телами, загружают навеску грубодисперсного, не подвергавшийся никакой обработке кремния. Под действием вертикальных круговых колебаний рабочей камеры с мелющими телами, выполненными из меди или медьсодержащего сплава, например латуни, происходит измельчение кремния и его механоактивация - разрушение оксидной пленки. Кроме того, при виброизмельчении имеет место появление так называемого «натира» - мельчайших частиц материала мелющих тел и стенок рабочей камеры, которые попадают в измельчаемый материал. В результате активированные виброизмельчением частицы кремния вступают в контакт с наноразмерными медьсодержащими частицами натира, действующими как катализатор, и при их взаимодействии с подаваемым в реактор спиртом образуются алкоксисиланы. Это позволяет проводить прямой синтез алкоксисиланов без предварительного получения контактной смеси из кремния и катализатора, без введения готового катализатора в реактор, и, что самое главное, без применения псевдоожиженного слоя.

Недостатком реактора-прототипа является то, что его конструкция позволяет работать только в периодическом режиме с ограниченной производительностью. Применимость таких реакторов в крупнотоннажных производствах ограничена необходимостью больших производственных площадей для установки каскада реакторов и увеличением энергозатрат.

Задачей настоящего изобретения является создание реактора непрерывного действия для получения алкоксисиланов прямым механохимическим синтезом из кремния и спирта, воспроизводимого в промышленных масштабах.

Технический результат изобретения - создание реактора, конструкция которого позволяет работать в непрерывном режиме, что обеспечивает повышение производительности, конверсии кремния, селективности и пожаровзрывобезопасности процесса, а также уменьшение трудоемкости и энергопотребления.

Задача решается заявляемым реактором непрерывного действия для прямого механохимического синтеза алкоксисиланов из кремния и спирта, включающим рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, при этом рабочая камера установлена на виброприводе, создающем направленные колебания, отличные от вертикальных, а сама рабочая камера выполнена в виде прямоугольного лотка и снабжена поперечными перегородками, дугообразной геометрической формы, выпуклыми сторонами обращенными по направлению вибротранспортирования кремния, и установленными с зазором относительно днища лотка, не превышающим 4 мм, с возможностью перемещения по лотку в продольном направлении.

Причинно-следственная связь между совокупностью признаков, перечисленных в формуле изобретения, и вышеизложенным техническим результатом заключается в следующем. Непрерывно поступающие в рабочую камеру частицы кремния под действием направленных колебаний, генерируемых виброприводом, непрерывно перемещаются по плоскому днищу лотка рабочей камеры. Вибротранспортирование частиц кремния происходит под действием горизонтальной составляющей ускорения колебаний, равной Aω2cosα, где, А - амплитуда колебаний, ω - круговая частота колебаний, ω=2nf, где f - частота колебаний в Гц, α - угол приложения к горизонтали направленных колебаний в град. [Чистовалов С.М., Мельников В.Д. Кинетика процесса непрерывного вибрационного разделения грубодисперсных суспензий. «Химическое и нефтяное машиностроение», 1990, №11. с 12-13]. Под действием колебаний мелющих тел, размещенных между поперечными перегородками, происходит измельчение и механоактивация движущегося кремния. Активированные виброизмельчением частицы кремния вступают в контакт с наноразмерными медьсодержащими частицами натира с мелющих тел, действующими как катализатор, и при их взаимодействии с подаваемыми в реактор парами спирта образуются алкоксисиланы. Вибротранспортированию мелющих тел вместе с кремнием препятствуют поперечные перегородки, установленные с зазором относительно днища лотка. Величина зазора, равная 4 мм., позволяет использовать полидисперсные, в диапазоне от 5 до 20 мм, составы мелющих тел, что способствует повышению эффективности процесса синтеза. Использование мелющих тел дисперсностью менее 5 мм, как показали эксперименты, оказалось нецелесообразным. [M.N. Temnikov, А.А. Anisimov, S.M. Chistovalov, P.V Zhemchugov, D.N. Kholodkov, S.N. Zimovets, A.M. Muzafarov, Mechanochemical method of producing triethoxysilane, Russ. Chem. Bull. 68 (2019) 270-274. doi:https://doi.org/10.1007/s11172-019-2382-x.]. Дугообразная, обращенная выпуклыми сторонами в направлении вибротранспортирования кремния, геометрическая форма поперечных перегородок обеспечивает близкую к круговой циркуляцию мелющих тел в каждой реакционной зоне. Это позволяет исключить образование застойных зон из мелющих тел между нижним краем перегородок и днищем лотка, которые препятствуют продвижению кремния. Поперечные перегородки, установленные в рабочей камере с возможностью перемещения в продольном направлении, позволяют иметь по длине лотка зоны с различной энергонапряженностью и размещать между ними различные по массе, дисперсности и количеству мелющие тела. В частности, размещать более крупные мелющие тела в зоне подачи исходного кремния, обеспечивая тем самым высокую ударную нагрузку, необходимую при грубом помоле, уменьшать или увеличивать дисперсность и массу мелющих тел в остальных зонах по ходу движения кремния. Это позволяет использовать исходный кремний любых марок, способствует тонкому помолу и повышению эффективности процесса синтеза.

Сама рабочая камера установлена на виброприводе, создающем направленные колебания, отличные от вертикальных, которые обеспечивают вибротранспортирование кремния, его измельчение и механоактивацию.

Реактор по изобретению позволяет проводить в непрерывном режиме прямой механохимический синтез алкоксисиланов из кремния и спирта в промышленном масштабе, с высоким выходом и высокой степенью конверсии, обеспечивает повышение производительности, пожаровзрывобезопасности процесса, а также уменьшение трудоемкости и энергопотребления.

Технический результат достигается совокупностью всех вышеперечисленных признаков изобретения.

В результате анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, не был обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения.

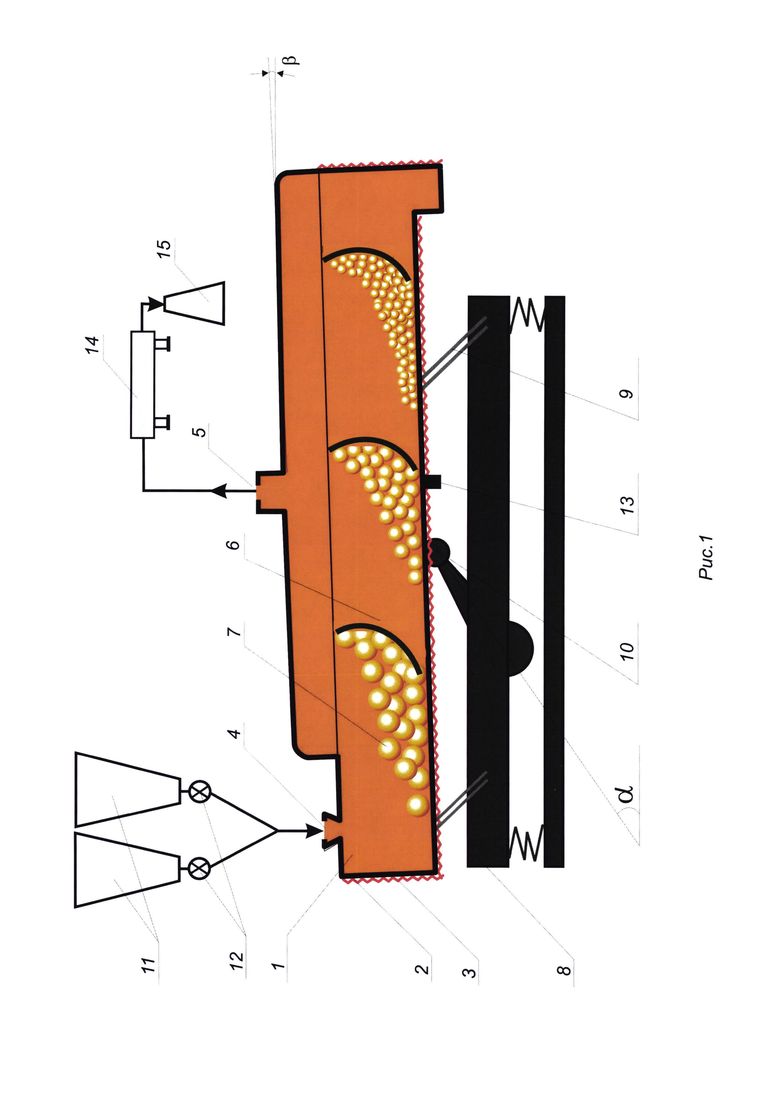

На рис. 1 показан реактор непрерывного действия по настоящему изобретению, предназначенный для прямого синтеза алкоксисиланов механохимическим синтезом из кремния и спирта. Реактор включает в себя рабочую камеру 1, снабженную миканитовыми электрообогревателями 2, термопарой 3, входным и выходным технологическими патрубками 4 и 5 соответственно. Рабочая камера 1 выполнена в виде прямоугольного лотка с плоским днищем и снабжена поперечными перегородками 6, между которыми размещены мелющие тела 7. В зоне подачи исходного кремния, под технологическим патрубком 4, размещены крупные мелющие тела (шары дисперсностью 20 мм), которые обеспечивают высокую ударную нагрузку, необходимую при грубом помоле. В остальных зонах по ходу движения кремния дисперсность сферических мелющих тел составляет 15, 10 и 5 мм, что способствует тонкому помолу и повышению эффективности процесса синтеза за счет увеличения точек соударения. Поперечные перегородки 6 установлены с зазором относительно днища лотка, величина которого не превышает 4 мм и с возможностью перемещения в продольном направлении, что позволяет иметь по длине лотка зоны с различной энергонапряженностью. Внутренняя поверхность рабочей камеры и мелющие тела 7, расположенные между перегородками 6, выполнены из меди или медьсодержащего сплава, например, латуни. Рабочая камера установлена на вибропривод 8 посредством пластинчатых пружин 9. Вибропривод генерирует направленные колебания и передает их рабочей камере через шатун 10.

Реактор работает следующим образом.

В бункеры 11 загружают необработанный технический кремний, в частности марки КР-1. Миканитовым обогревателем 2 обеспечивают прогрев рабочей камеры с мелющими телами до заданной температуры реакции (250°С). Затем включают вибропривод, задают требуемые параметры колебаний, насосом в рабочую камеру через форсунки 13 подают спирт (этанол EtOH или метанол МеОН) и открывают один из клапанов 12. Наличие двух бункеров 11 и отсечных клапанов 12 обеспечивает непрерывную подачу кремния в реактор и исключает необходимость остановки технологического процесса для перезагрузки. Технический кремний по гибкой течке через входной патрубок 4 поступает в зону грубого помола, где размещены крупные сферические мелющие тела дисперсностью 20 мм с возможным добавлением более мелких мелющих тел. Под действием направленных колебаний происходит вибротранспортирование кремния, а под действием колебаний мелющих тел, размещенных между поперечными перегородками, одновременно происходит его измельчение и механоактивация. Установленные с возможностью перемещения в продольном направлении перегородки позволяют иметь по длине лотка зоны с различной энергонапряженностью и размещать между ними различные по массе, дисперсности и количеству мелющие тела, что способствует повышению эффективности процессов измельчения, механоактивации и синтеза.

Дугообразная геометрическая форма перегородок обеспечивает близкую к круговой циркуляцию мелющих тел в каждой реакционной зоне и исключает образование застойных зон из мелющих между нижним краем перегородок и днищем лотка, препятствующих продвижению кремния. Активированные виброизмельчением частицы кремния вступают в контакт с наноразмерными медьсодержащими частицами натира с мелющих тел, действующими как катализатор, и при их взаимодействии с подаваемыми в реактор парами спирта образуются алкоксисиланы. Вибротранспортированию мелющих тел вместе с кремнием препятствуют поперечные перегородки, а их дугообразная геометрическая форма обеспечивает близкую к круговой циркуляцию мелющих тел в каждой реакционной зоне, что позволяет исключить образование застойных зон из мелющих между нижним краем перегородок и днищем лотка, препятствующих продвижению кремния.

Газообразные продукты реакции отводятся через патрубок 5 из вибрирующей рабочей камеры, конденсируются в холодильнике 14 и собираются в приемнике 15.

Таким образом, заявляемое техническое решение позволяет проводить в непрерывном режиме прямой механохимический синтез алкоксисиланов из кремния и спирта в промышленном масштабе, с высоким выходом и высокой степенью конверсии, обеспечивает повышение производительности, пожаровзрывобезопасности процесса, а также уменьшение трудоемкости и энергопотребления.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2020 |

|

RU2762563C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2020 |

|

RU2752507C1 |

| РЕАКТОР ДЛЯ СИНТЕЗА АЛКОКСИСИЛАНОВ | 2021 |

|

RU2783103C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| МЕХАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2022 |

|

RU2801799C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| Вибрационная мельница | 1983 |

|

SU1151303A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

Изобретение относится к технологии получения кремнийсодержащих соединений и может быть использовано в химической промышленности. Предложен реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру в виде прямоугольного лотка, снабженного поперечными перегородками дугообразной формы, установленными с возможностью перемещения в продольном направлении, снабженную мелющими телами, обогревателем и технологическими патрубками. Рабочая камера установлена на виброприводе, создающем направленные колебания, отличные от вертикальных, которые обеспечивают вибротранспортирование кремния, его измельчение и механоактивацию. Технический результат - создание реактора, конструкция которого позволяет работать в непрерывном режиме, что обеспечивает повышение производительности, конверсии кремния и пожаровзрывобезопасности процесса, а также уменьшение трудоемкости и энергопотребления. 1 ил.

Реактор для получения алкоксисиланов прямым синтезом из кремния и спирта, включающий рабочую камеру, снабженную мелющими телами, обогревателем, технологическими патрубками и установленную на виброприводе, отличающийся тем, что представляет собой реактор непрерывного действия, в котором вибропривод создает направленные колебания, отличные от вертикальных, а сама рабочая камера выполнена в виде прямоугольного лотка и снабжена поперечными перегородками дугообразной геометрической формы, выпуклыми сторонами обращенными по направлению вибротранспортирования кремния и установленными с зазором относительно днища лотка, не превышающим 4 мм, с возможностью перемещения по лотку в продольном направлении.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| US 6727375 B2, 27.04.2004 | |||

| ПРОИЗВОДНЫЕ 8,8А-ДИГИДРОИНДЕНО [1,2-D]ТИАЗОЛА, СОДЕРЖАЩИЕ В ПОЛОЖЕНИИ 2 ЗАМЕСТИТЕЛЬ С СУЛЬФОНАМИДНОЙ ИЛИ СУЛЬФОНОВОЙ СТРУКТУРОЙ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2001 |

|

RU2263113C2 |

Авторы

Даты

2022-06-28—Публикация

2021-07-23—Подача