1

Изобретение относится к области трубопрокатного производства и может быть использовано в производстве бесшовных горячекатаных биметаллических труб.

Известна заготовка для изготовления биметаллических труб винтовой прокаткой, состоящая из двух вставленных одна в другую труб с многогранной контактной поверхностью, имеющая в передней части участок криволинейной формы 1.

Основным недостатком заготовки является то, что в момент захвата валками происходит стягивание наружного слоя с внутреннего. Причиной этого является повышейная тангенциальная раскатка концевых участков наружной трубы из-за большой неравномерности деформации на участке безоправочного редуцирования, т. е. от момента захвата заготовки валками до момента встречи ее с оправкой. На участке безоправочного редуцирования отсутствует силовое воздействие на заготовку изнутри, со стороны оправки, поэтому между составными частями заготовки на контактных поверхностях не возникает достаточных сил трения для более равномерной деформации наружного и внутреннего слоев. Наружный слой в момент захвата раскатывается на внутреннем слое и стягивается валками в осевом направлении, что сопровождается

разрушением сварного шва по торцу переднего конца заготовки. Разгерметизация зоны контактных поверхностей и стягивание наружного слоя цриводит к окислению контактных поверхностей, несвариванию слоев в передней части заготовки, к плохому захвату заготовки, а в отдельных случаях его исключению при последующих проходах. Целью изобретения является уменьшение

неравномерности деформации переднего конца двухслойной заготовки, снижение вероятности разрушения сварного шва по торцу заготовки и как следствие увеличение выхода годного.

Это достигается тем, что передний конец двухслойной заготовки выполнен с диаметром, равным 0,80-0,88, и длиной, равной 0,5-0,8 наружного диаметра основной части заготовки, и соединен с нею переходным

коническим участком с углом конусности, равным 4-5, а внутренний диаметр переднего конца выполнен исходя из условия постоянства коэффициента плакирования по длине заготовки.

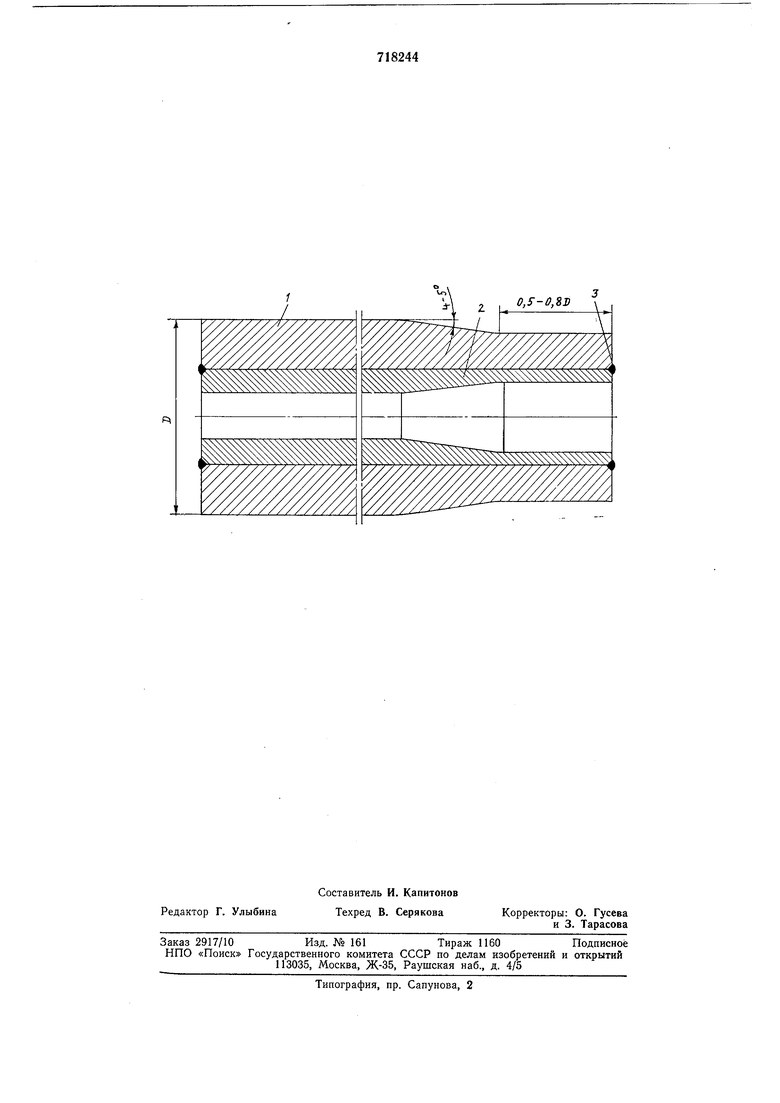

На чертеже показана двухслойная заготовка, продольный разрез.

Заготовка состоит из наружной трубы 1 и внутренней трубы 2. С целью герметизации зоны контактных поверхностей трубы

свариваются между собой по торцу сплошным кольцевым швом 3. В процессе прокатки передний конец проходит пережим валков не деформируясь, так как нарул ный диаметр утоненной цилиндрической части принимается равным расстоянию между валками в пережиме и составляет 0,80-0,88 наружного диаметра D, что соответствует обжатию заготовки по диаметру 12-20%. Длина утоненной цилиндрической части принимается равной 0,5-0,8 от наружного диаметра D, что полностью исключает влияние повышенной тангенциальной раскатки наружного слоя переднего конца заготовки на состояние сварного шва, а также центрирует заготовку по оси прокатки, так как передний торец к моменту касания заготовки валками проходит пережим валков. Угол конусности переходного конического участка принимается равным 4-5°, что обеспечивает в момент касания заготовки валков при технологически необходимых повышенных углах подачи 16-24°, и с учетом искажения очага деформации расположение начала конуса переходного участка от пережима валков на расстоянии полушага подачи заготовки при прокатке. При таком соотношении параметров конической части заготовки участок безоправочного редуцирования сокращается до минимальных размеров, от момента встречи заготовки с валками до момента встречи ее с оправкой нередний конец подвергается одному циклу нарастающей деформации, что значительно уменьщает неравномерность деформации переднего конца заготовки. При захвате и повороте заготовки валками на 180° она перемещается в осевом направлении на полшага подачи, при этом происходит формирование контактной поверхности по длине очага деформации, что обеспечивает условие вторичного захвата. В этот момент оправка касается внутренней поверхности заготовки и дальнейшее заполнение очага деформации происходит с меньшей неравномерностью деформации, так как заготовка подвергается силовому воздействию как со стороны валков, так и со стороны оправки. Внутренний

диаметр «жесткого конца делается больще внутреннего диаметра основной части заготовки с целью соблюдения толщины стенки плакирующего слоя по длине трубы после прокатки заготовки, что позволяет

уменьшить обрезь концевых участков. Внутренний диаметр рассчитывается исходя из условия равенства коэффициентов плакирования в основной части заготовки и в утоненной цилиндрической части.

Использование описанной двухслойной заготовки для изготовления бесшовных горячекатаных биметаллических труб позволяет существенно повысить выход годного за счет снижения брака из-за преждевременного отрыва сварного шва по торцу заготовки, снизить расход металла за счет уменьшения обрези концевых участков труб.

Формула изобретения

Заготовка для изготовления биметаллических труб, преимущественно винтовой прокаткой, состоящая из двух установленных одна в другой труб, отличающаяся тем, что, с целью увеличения выхода годного, ее передний конец выполнен с диаметром, равным 0,80-0,88, и длиной, равной 0,5-0,8 диаметра основной части заготовки, и соединен с нею переходным коническим участком с углом конусности, равным 4-5°, а внутренний диаметр переднего конца выполнен исходя из условия постоянства коэффициента плакирования по длине заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 536034, кл. В 23Р 3/02, 1974.

г I, o,-o,J

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для продольной прокаткиТРуб | 1979 |

|

SU831234A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ изготовления труб | 2018 |

|

RU2677404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

Авторы

Даты

1980-02-29—Публикация

1978-09-27—Подача