(54) ЗАГОТОВКА ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1977 |

|

SU623595A1 |

| Оправка для холодной прокатки труб | 1979 |

|

SU789172A1 |

| Способ непрерывной прокатки труб | 1976 |

|

SU597446A2 |

| Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб | 1989 |

|

SU1731309A1 |

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| Способ многоклетевой прокатки | 1986 |

|

SU1338909A1 |

| Способ прокатки труб на многоклетевом редукционном стане | 1985 |

|

SU1324696A1 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

Изобретение относится к трубопрб катному производству, а более конкретно к холодной справочной и безоправочной прокатке труб в непрерывных станах. Известна заготовка для продольной прокатки труб в непрерывных (редукци .онных и калибровочных) станах, содер жащая среднюю цилиндрическую часть и утоненные концы 1. Такие заготовки позволяют несколь ко снизить обрезь концов. Однако это требует использования сложных дополнительных конструктивных и технологи ческих приемов в процессе производства таких заготовок. Сроме того, в некоторых случаях получение утоненных концов труб вообще невозможно или нерационально, например при холодном редуцировании трубных заготовок, полученных методом сварки листо вой заготовки. Наиболее близкой к предлагаемой по технической сущности является заг товка для холодной непрерывной прока ки в виде цилиндрического пологб тела с постоянным по длине внутренним диаметром и толщиной стенки 2 . Однако при холодной прокатке т&кой заготовки концевые участки трубы получают утолщение, которое увеличивает расходный коэффициент металла кэ -за обрези. Наличие утолщенных концов связано с тем, что концевые участки прокатываются в условиях значительно меньших продольных растягивающих напряжений, чем основная (средняя) часть трубы. Цель изобретения - снижение расходного коэффициента металла путем увеличения контактного трения при холодной прокатке. Поставленная цель достигается t тем, что в заготовке для продольной прокатки труб, включающей цилиндрическое полое тело, концевые участки тела длиной, составляющей 10-25 наружных его диаметров, покрыты слоем фрикционного эластичного материала, толщина которого равна 0,5-1,0 толщяны стенки тела. Одним из основных параметров, который определяет характер протекания процессов в непрерывном стане, яйляется коэффициент контактного трения. Увеличение коэффициента трения приводит к изменению величины натяжения и, как следствие, к уменьшению утол цения переднего и заднего концов. эффективным способом повышения коэффиЦиемта контактного трения при прокатке в калибровочных или редукционных станах является нанесение на поверхность металла слоя фрикционного эластичного материала.Заготовки,концы которых покрыты слоем такого материала/позволяют повысить -коэффициент трения, при этом износ инструмента не возрастает, качество поверхности трубной заготовки не ухудшается.

Длина концов, заготовки, покрываемых слоем фрикционного эластичного материала, определяется следующим .образом.

Исходя из того, что длина утолщенных концов заготовки, составляет 3-4 межклетевых расстояний непрерывного стана, в свою очередь межклетевое расстояние равно 1-2 диаметрам валков стана, а диаметр валков стана ориентировочно в три раза больше наружного диаметра прокатываемой заготовки, следовательно, длина концов . заготовки, покрываемых слоем, фрикционного эластичного, материала, должна составлять 10-25 наружных диаметров заготовки.

При длине переднего и заднего конца менее 10 наружных диаметров заготовки возможны случаи утолщения стенки на концах трубы в процессе редуцирования (калибровки).

При длине концов более 25 наружны диаметров заготовки возрастают величины растягивающих напряжений между клетями, что при прокатке участков, удаленных от переднего и заднего концов , приводит к изменению толщины стенки от номинального значения, к неоправданному росту энергетических затрат.

Внутри указанного интервала длина обрабатываемых концов определяется в зависимости о-т диаметра прокатываемой заготовки, режима деформации и конструктивных особенностей стана. При этом, несмотря на сравнительно большой, разбег предельных длин подготавливаемых концов относительно диаметра заготовки (от 10 до 25), абсолютные значения длин для одного и того же стана, но для заготовок разных диаметров, близки между собой поскольку для заготовок, диаметр ко.торых близок к максимальному диаметру для данного стана, длина подготавлйваемо1:о конца выбирается около минимального предела предлагаемого диапазона (Ю диаметров), а для заготовок меньшего диаметра, соответствено, - ближе к Максимальному пределу диапазона (25 диаметров заготовок).

Толщина слоя покрытия выбирается следующим образом. Для режимов деформации, предусматривающих повышенную частную деформацию в клетях (до.6,0%), принимают большую толщину сдоя, при минимальных частных дефор-мациях (до 1,5%) наносят слой мини|мальной толщины. При этом при толщине до 0,5 толщины стенки заготовки возможны случаи преждевременного его истирания и снижения коэффициента трения в последней или двух последних клетях; при толщине слоя более 1,0 толщины стенки заготовки наблюдается неоправданный расход материала покрытия, так как дальнейшее увеличение толщины слоя, даже для максимальных частных деформаций, не изменяет условия трения на контакте заготовки с валками.

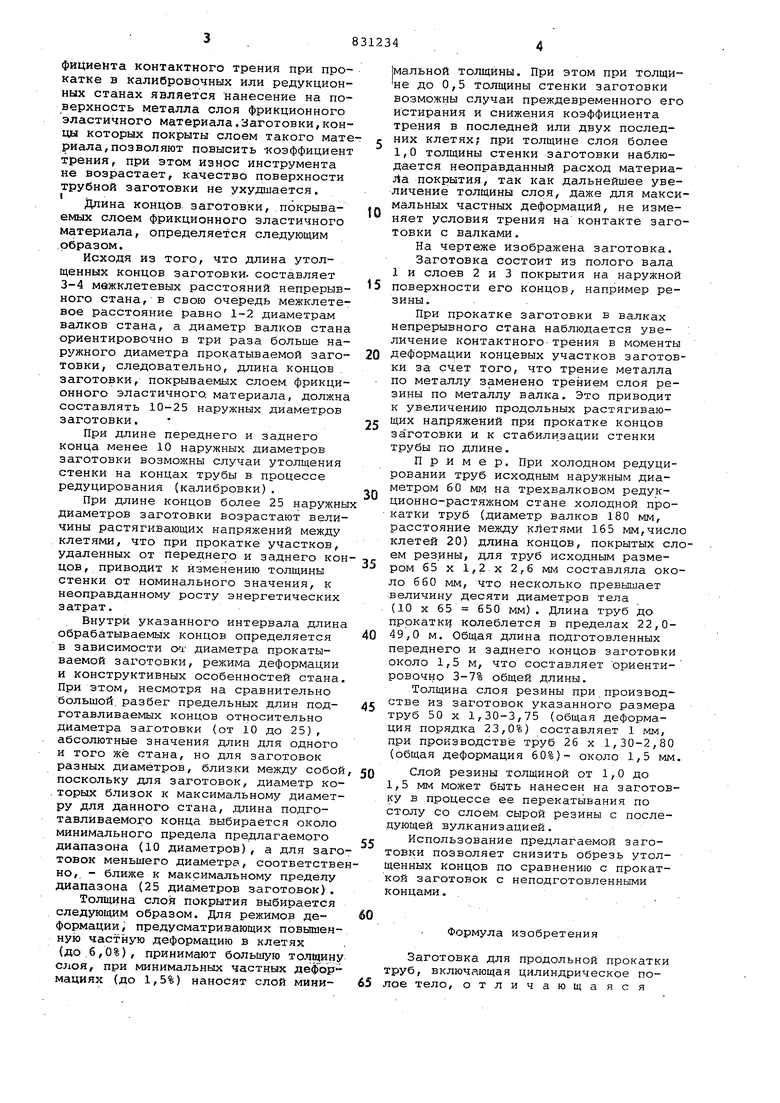

На чертеже изображена заготовка.

Заготовка состоит из полого вала 1 и слоев 2 и 3 покрытия на наружной поверхности его концов, например резины.

При прокатке заготовки в валках непрерывного стана наблюдается увеличение контактного-трения в моменты деформации концевых участков заготовки за счет того, что трение металла по металлу заменено трением слоя резины по металлу валка. Это приводит к увеличению продольных растягивающих напряжений при прокатке концов заготовки и к стабилизации стенки трубы по длине.

Пример. При холодном редуцировании труб исходным наружным диаметром 60 мг/1 на трехв.алковом редукционно-растяжном стане холодной прокатки труб (диаметр валков 180 мм, расстояние между клетями 165 мм,числ клетей 20) длина концов, покрытых слем рез.ины, для труб исходным размером 65 X 1,2х 2,6 мм составляла около 660 мм, что несколько превышает величину десяти диаметров тела (10 X 65 650 мм). Длина труб до прокатки колеблется в пределах 22,049,0 м. Общая длина подготовленных переднего и заднего концов заготовки около 1,5 м, что составляет ориентировочно 3-7% общей длины.

.Толщина слоя резины при производстве из заготовок указанного размера труб 50 X 1,30-3,75 (общая деформация порядка 23,0%) составляет 1 мм, при производстве труб 26 X 1,30-2,80 (общая деформация 60%)- около 1,5 мм

Слой резины толщиной от 1,0 до 1,5 мм может быть нанесен на заготовку в процессе ее перекатывания по столу со слоем, сырой резины с последующей вулканизацией.

Использование предлагаемой заготовки позволяет снизить обрезь утолщенных концов по сравнению с прокаткой за.готовок с неподготовленными концами. .

Формула изобретения

Заготовка для продольной прокатки труб, включающая цилиндрическое по65 лое тело, отличающаяся

тем, что, с целью снижения расходного коэффициента металла путем увеличения контактного трения при холод« ной прокатке, концевые участки тела длиной, составляющей 10-25 его наружных диаметров, покрыты слоем фрикционного эластичного материала, толщина которого равна 0,5-1,0 толщины стенки тела.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-07-19—Подача