I

Изобретение относится к металлургии, в частности к рафинированию металлов и сплавов; оно может быть использовано дл рафинирования литейных алюминиевых сплавов.

Известно устройство для рафинировани металлов, включающее ротор, ликвационную камеру, поршень с толкателем и привод ротора. Прсжесс рафинирования металла происходит в поле центробежных сил, возникающем во вращающемся металле. Вращательное движение создается ротором, который работает от механического привода l ,

Недостаток указанного устройства заключается в его сложности ; оно выполнено с механическими узлами, совершающими вращательное движение в среде расплавленных агрессивных металлов, что предъявляет особые требования к материалам, из которых изготавливаются узлы устройства.

Известно также устройство для рафинирования металла от неметаллических

примесей, включающее цилиндрическую емкость, крышку со сливным лотком, электромагнитный вращатель, патрубок для подачи металла и приспособление для вывода примесей. При включении индук ционного вращателя на металл, предварительно залитый в емкость, действуют электромагнитные силы и приводят его во вращение. Вращающийся металл образует в емкости параболлоидную лунку. Одновременно в поле центробежных сил, возникающих во вращающемся металле, происходит разделение примесей и расплавленного металла .

Недостатком известного устройства является низкий эффект разделения металла и примесей, если обрабатывают металл с меньшим, чем у примеси удельным весом или если металл и примеси имеют близкие по значению удельные веса. Такие примеси, не имея достаточных условий для укрупнения частиц, под действием центробежных сил устремляются к боковой стенке цилиндрической емкости

н вместе с металлом выводятся из устройства с низким эффектом разделения.

Цель изобретения - повышение а|фективнсюти рафинирования металла от взвешенных примесей.

Цель достигается тем, что устройство снабн ено охлаждающей рубавдкой, патрубок для подачи металла выполнен с отверстиями в его боковых стенках, снабжен дисковой насадкой с центральным отверстием и установлен в емкость с зазором между патрубком и крышкой и с зазором между насадкой и емкостью так, что насадка делит емкость на зону отделения и зону вывода примесей, при этом электромагнитный вращатель и охлаждающая рубашка размещены вокруг цилиндрической ем1сости соответственно в зонах отделения и вывода примесеЙ4

Патрубок для подачи металла установлен с возможностью регулирования его положения относительно охлан дающей рубащки. Отверстия в стенках патрубка вы полнены над дисковой насадкой.

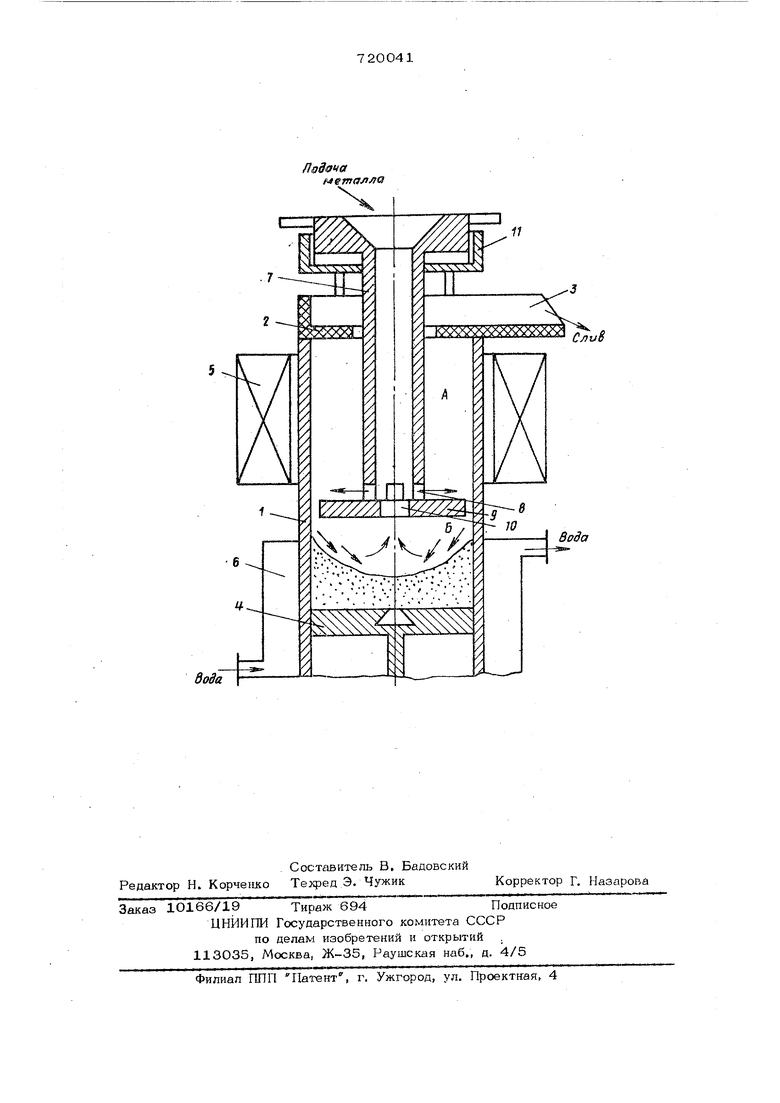

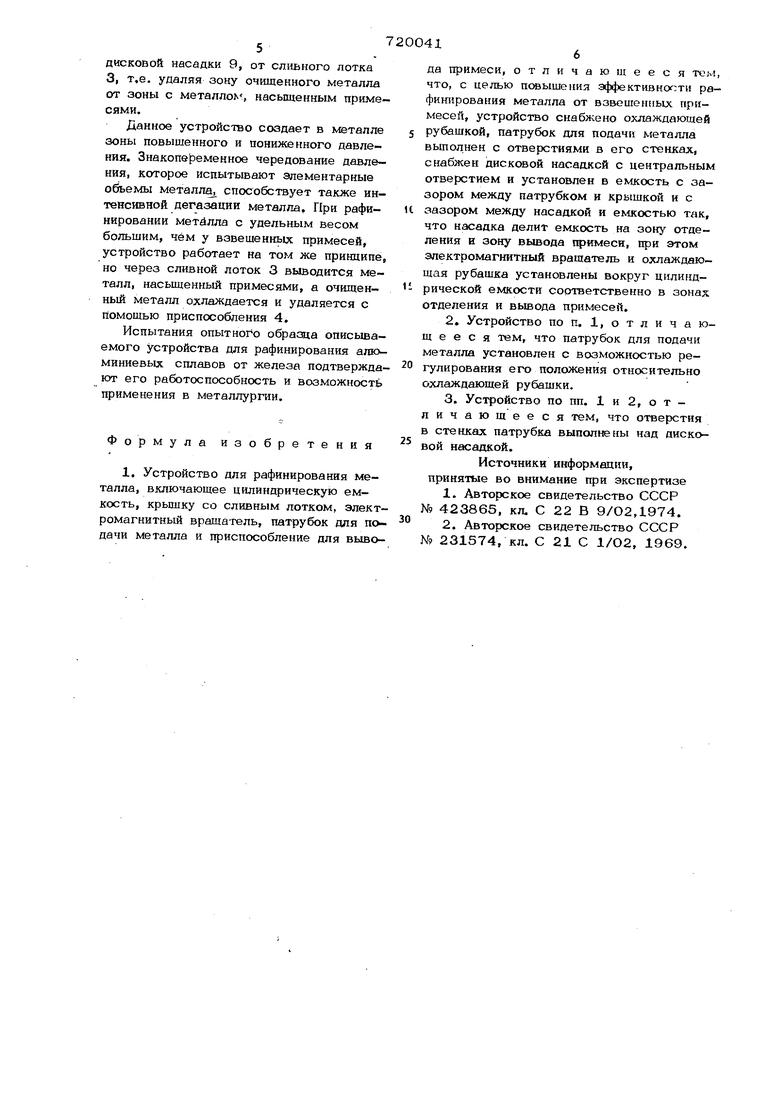

На чертеже изображено предлагаембе устройство в разрезе.

Устройство содержит цилиндрическую емкость 1 из немагнитной Стали, ограниченную с торцов крьщ1кой 2 со славным лотком 3 и приспособлением 4 для вьшода примесей. Вокруг цилиндрической емкости 1 установлены последовательно от крышки 2 электромагнитный вращатель 5 и охлаждающая рубаш1са 6, В емкость 1 через крышку 2 с зазором введен патрубок 7 .для подачи металла, изготовленный с периферийными отверстиями 8 и снабженный дисковой насадкой 9 с центральным отверстием 10 и регулирующим устройством 11, предназначенным для установки оптимального расстояния между дисковой насадкой 9 и охлаждающей рубащкой 6. Насадка 9 делит емкость 1 на зону А отделения примесей и -зону Б вывода примесей

Устройство работает следующим офазом,

Подлежащий рафинированию металл через патрубок 7 заливают в цилиндрическую емкость 1„ При включении Еяектромагнитного вращателя 5 на метатш действуют электромагнитные силы, приводящие его во вращение. В поле действия центробежных сил начинается процесс разделения металла и примесей. Частицы примеси с большим удельным весом, чем удельный вес металла, придавливаются к стенке цилиндрической емкости 1, а металл

отжимается к; продольной оси устройства и с поступлением новых порций металла выводится через зазор между патрубком 7 и крышкой 2, которая создает условия для повышения эффекта разделения металла от взвешенной примеси, перекрывая свободь ый доступ в сливной лоток 3 частиц взвешенной примеси. Вращающийся объем расплавленного металла, ограниченный с одной стороны крьшкой 2, а с другой - дисковой насадкой 9 с центральным

отверстием Ю, под действием центробежных сил создает статическое давление с наибольшей величиной у боковой стенки емкости 1. Под действием этого давления частицы взвешенной примеси устремляю1ч;я вместе с. мeтaллo I через зазор между насадкой 9 и стенкой емкости 1. Б зоне Б крупные част}ш;ы примеси, продолжая вращаться , оседают. Включается в работу приспособление 4 для вывода примеси ,и по мере накопления примеси с помощью этого приспособления удаляются. Меньшие по размеру частицы примеси вместе с металлом увлекаются через центральное отверстие 10 дисковой насадки 9 в область отверстий 8 патрубка 7, где существует зона понанесенного давления. Здесь происходит их встреча с новыми порциями металла, поступающими в рафинирующее устройство. Являясь центрами кристаллизации (коагуляции), эти частицы примеси ускоряют процессы кристаллизации и укрупнения частии, примеси в новых необработанных порциях металла. Укрупненные примеси, попадая вместе с металлом через отверстия 8 в поле действия центробежных сил, легче и эффектЕшнее мелких частиц выделяются из металла и, поступая на приспособление 4 для удаления примесей, и}ггенсивнее оседают на нем.

Весь процесс движения металла и примеси в устройстве повторяется. Навстречу новым порциям рафинируемого металла постоянно поступают частицы примеси выполняя роль центров кристаллизации. Такое движение частил примеси способствует псжыщению эффекта разделения металла от взвешенных примесей. Для выбора оптимального условия работы устройства патрубок 7 изготовлен с регулирующим устройством 11, которое позволяет перемещать патрубок вдоль своей продольной оси, приближая дисковую насадку 9 к зоне действия охлаждающей рубащки , 6 и одновременно удаляя периферийные отверстия 8, расположенные у дисковой насадки 9, от сливного лотка 3, т.е. удаляя зону очшценного металла от зоны с мeтaллo насыщенным примесями. Данное устройство создает в металле зоны повышенного и пониженного давления. Знакопер1еменное чередование давления, которое испытывают элементарные объемы металла способствует также интенсивной дегазации металла. При рафинировании металла с удельным весом большим, чём у взвешенньис примесей, устройство работает на том же принципе но через сливной лоток 3 выводится металл, насьвденный примесями, а очищенный металл охлаждается и удаляется с помощью приспособления 4. Испытания опытного образца описываемого устройства для рафинирования алюминиевых сплавов от железа подтвержда ют его работоспособность и возможность применения в металлургии. Формула изобретения 1. Устройство для рафинирования металла, включающее цилиндрическую емкость, крьщЕку со сливным лотком, элект ромагнитный враща-гель, патрубок для по дачи металла и приспособление для выво 41 да примеси, отличающееся тем, что, с целью псюыщения эффект ив HOf;TH рафинирования металла от взвещенЕ1Ых прнмесей, устройство снабжено охлаждающей рубащкой, патрубок для подачи металла выполнен с отверстиями в его стенках, снабжен дисковой насадкой с центральным отверстием и установлен в емкость с зазором между патрубком и крыщкой и с зазором между насадкой и емкостью так, что насадка делит емкость на зону отделения и зону вывода примеси, при этом электромагнитный врашатель и охлаждающая рубащка установлены вокруг цилиндрической емкости соответственно в зонах отделения и вьюода примесей, 2.Устройство поп, 1,отлича ющ е е с я тем, что патрубок для подачи металла установлен с возможностью регулирования его положения относительно охлаждающей рубащки. 3,Устройство по пп, 1 и 2, отличающееся тем, что отверстия в стенках патрубка выполнены над дисковой насадкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 423865, кл. С 22 В 9/О2Д974, 2,Авторское свидетельство СССР № 231574, кл, С 21 С 1/О2, 1969.

Пидта

металле

Вода

С ли 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования металла | 1982 |

|

SU1039975A1 |

| Устройство для непрерывного рафинирования металла | 1976 |

|

SU653303A1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ | 1994 |

|

RU2092593C1 |

| Установка для очистки воды с высоким содержанием нефтепродуктов | 1981 |

|

SU1002249A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| УСТАНОВКА ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ЖИДКИХ СРЕД ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2021 |

|

RU2779899C1 |

| Установка для очистки природных и сточных вод | 1983 |

|

SU1161189A1 |

| ГИДРОЦИКЛОН | 2001 |

|

RU2206408C1 |

Авторы

Даты

1980-03-05—Публикация

1978-06-07—Подача