(54) ШПИНДЕЛЬНЫЙ УЗЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Шпиндельный упорный подшипник скольжения двустороннего действия | 1982 |

|

SU1085683A1 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Металлорежущий станок | 1975 |

|

SU573928A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Шпиндельный узел | 1977 |

|

SU872232A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

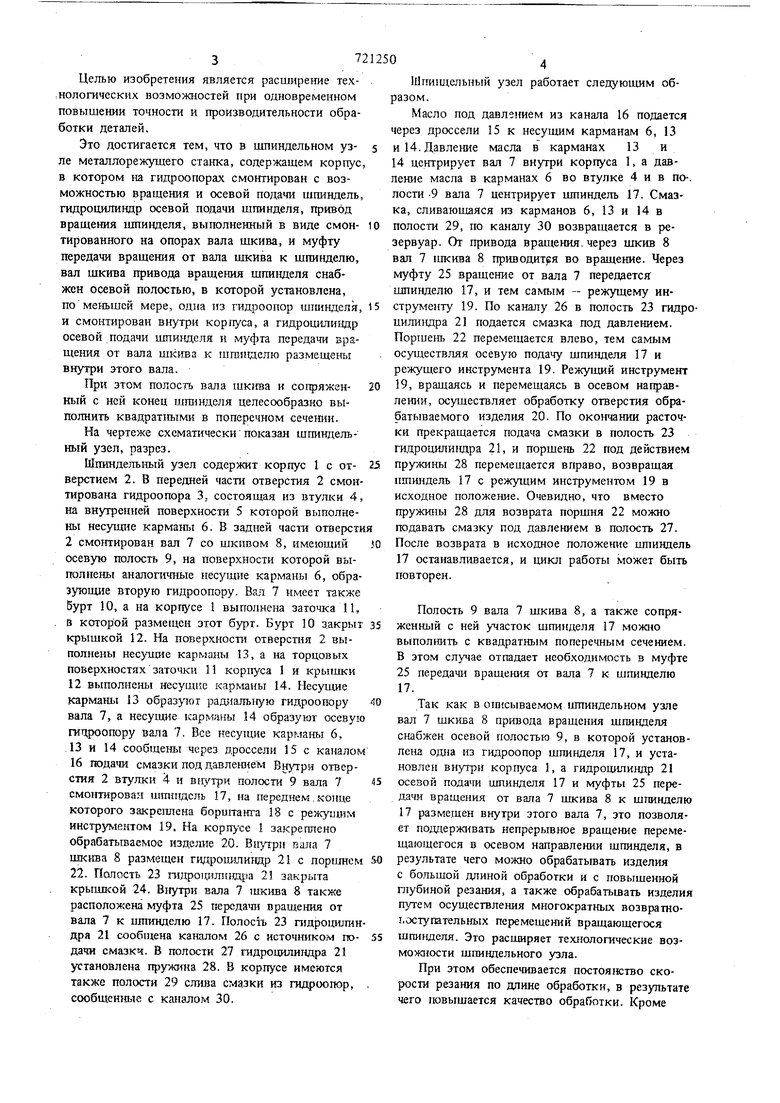

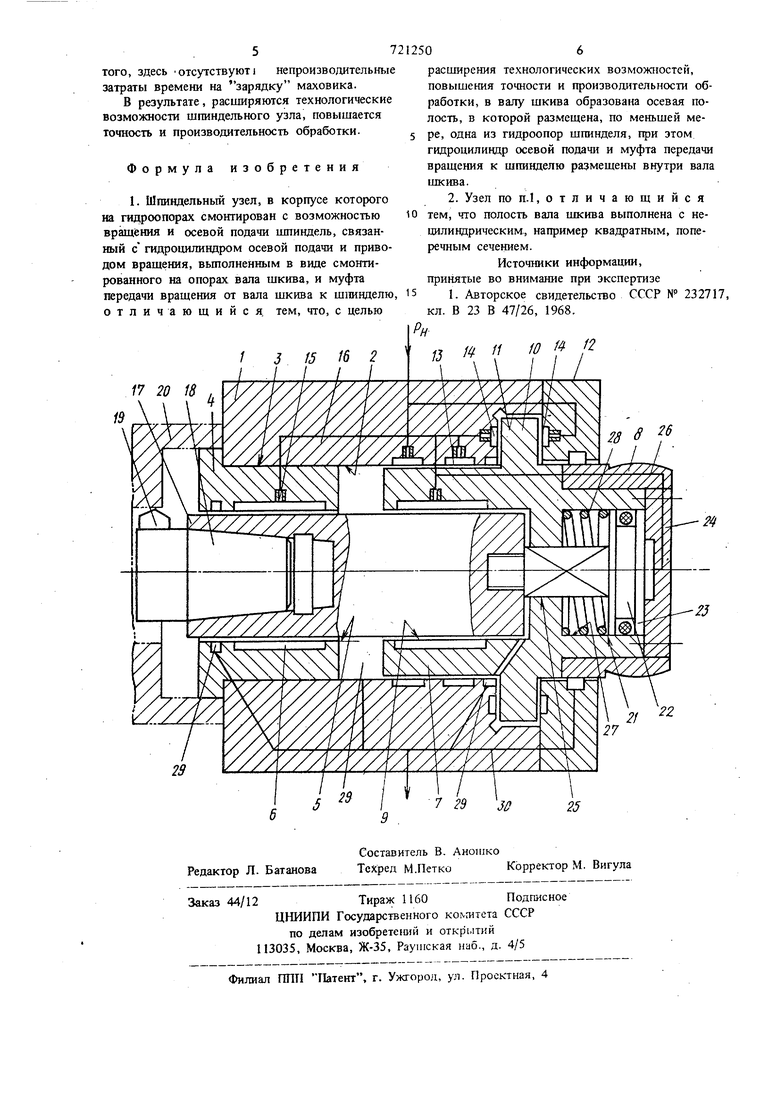

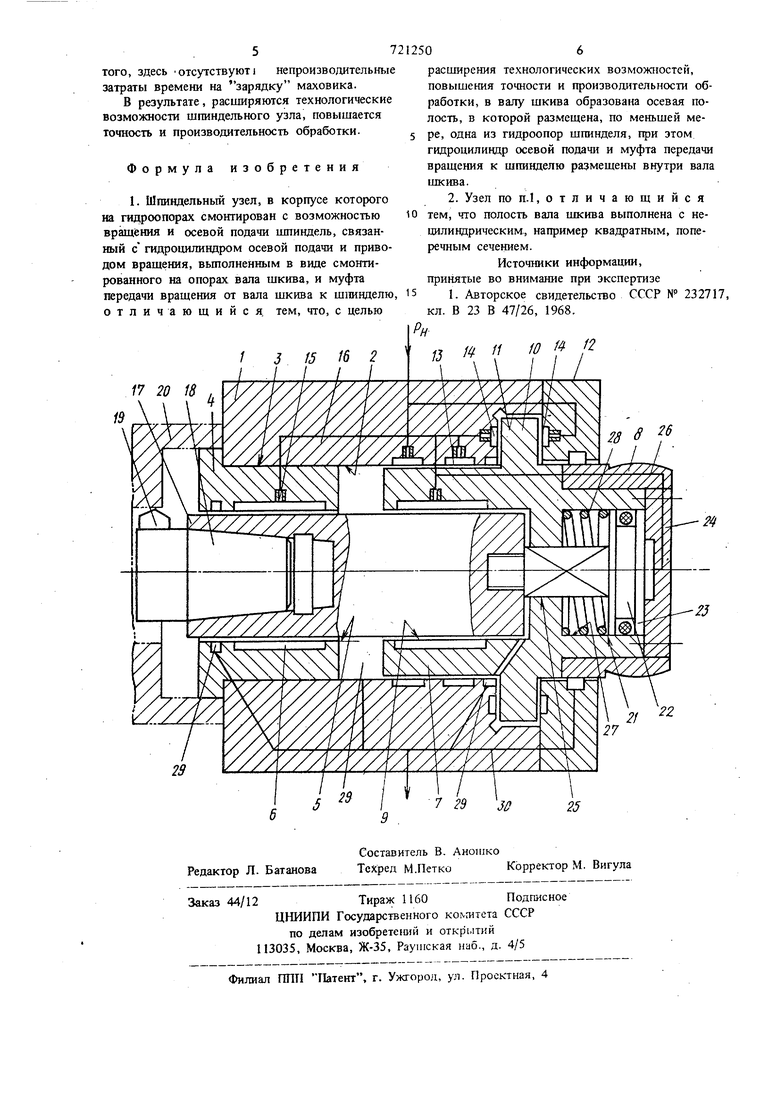

Изобретение относится к шпиндельным узлам металлорежущих станков и может быть использовано лреимущественно в отделочно-расточных станках. Известны шпиндельные узлы металлорежущи станков, содержащие корпус, в котором на гидрсюпорах смонтирован с возможностью вращения и осевой подачи -шпиндель, гидрощитищф осевой подачи шпинделя, привод вращения шпинделя, вьшалненный в виде смонтированного на опорах вала шкива, и муфту передачи вращения от вала иткива к шпинделю 1. В известных шпиндельных узлах в качестве привода вращения шпинделя в процессе его осевой подачи используют маховик, закрепленный на шпинделе, который раскручивают без осевой подачи шпинделя, после чего отключают привод вращения и начинают осевую подачу шпинделя при поддержании его вращения за счет кинетической знергии маховика. Такое выполнение шпиндельного узла существенно снижает его технологические возмож ности, так как в процессе осевой подачи щпинделя последний приводится во вращение лишь за счет кинетической энергии маховика. Поэтому с использованием шпиндельных узлов указанного типа нельзя растачивать детали с большой длиной, нельзя выполнять обработку деталей с повышенной глубиной резания, а также операция обработки деталей типа шлифования, когда требуется выполнять многократн1)1е возвратнопоступательные движения шпинделя. Кроме того, в таких шпиндельных узлах скорость , вращения шпинделя по мере израсходования кинетической энергии маховика уменьшается, что приводит к изменению скорости резания в процессе обработки изделия и снижает качество обработки. Так как при накоп счии маховиком кинетической энергии шпиндель не перемешается в осевом направле1ши, -это приводит к непроизводительным затратам времени, так как во время зарядки маховика не производится обработка изделий. Таким образом, известный шпиндельный узел имеет ограниченные технологические возможности, недостаточную точность и 1шзкую производительность обработки. Целью изобретения является расширение тех.нологических возможностей при одновременном повышении точности и производительности обработки деталей, Это достигается тем, что в шпиндельном узле металлорежущего станка, содержащем корпус в котором на гидроопорах смонтирован с возможностью вращения и осевой подачи шпиндель, гидроцилиндр осевой подачи шпинделя, привод вращения шпинделя, выполненный в виде смонтированного на опорах вала щкива, и муфту передачи вращения от вала щкива к щпинделю, вал шкива привода вращения шпинделя снабжен осевой полостью, в которой установлена, по меньшей мере, одна из гидроопор шпинделя, и смонтирован внутри корпуса, а гидрош-шивдр осевой подачи ишивделя н муфта передачи вращения от вала шкива к шгапщелю размещены внутри этого вала. При этом полость вала шк11ва и согфяженный с ней конец шпинделя целесообразно выполнить квадрат1П)ми в поперечном сечении. На чертеже схематически показан щшгадельный узел, разрез. Шгагадельный узел содержит корпус 1 с отверстием 2. 8 передней части отверстия 2 смон тирована гидроопора 3. состоящая из втулки 4 на внутрен1Еей поверхности 5 которой выполнены несущие карманы 6. В задней части отверст 2 смонтирован вал 7 со шкивом 8, имеющий осевую полость 9, на поверхности которой выполнены аналогичные несущие карманы 6, обра зующие вторую гидроопору. Вал 7 имеет также 5урт 10, а на корпусе 1 выполнена заточка 11, . в которой размещен этот бурт. Бурт 10 э.акрья крышкой 12. На поверхности отверстия 2 выполнены несущие карманы 13, а на торцовых поверхностях заточки 11 корпуса 1 и крышки 12 выполнены несущие карманы 14. Несущие карманы 13 образуют радиальную гидроопору вала 7, а несуш5е карманы 14 образуют осевую гицроопору вала 7. Все несущие карманы 6, .13 и 14 сообщены через дроссели 15 с канало 16 подачи смазки под давлением отверстия 2 втулки 4 и полости 9 вала 7 смонтирован шт{1здсль 17, на переднем.конце которого закреплена бориггакга 18 с режущим инструментом 19. На 1 закреплено обрабатываемое издеште 20. Внутри вала 7 щк1Ша 8 размещен гидрошшивдр 21 с поришем 22. Полость 23 гадрощмквдра 21 закрыта крышкой 24. Внутри вала 7 шкива 8 также расположена лгуфта 25 персдащ вращения от вала 7 к пткнделю 17. Г1олос1ъ 23 гадроцшган дра 21 сообщена каналом 26 с источником по дачи смазкч. В полости 27 гадроциливдра 21 установлена пруж1тоа 28. В корпусе имеются также полости 29 слина смазкн ю гидроопор, сообщенные с канэлом 30. 111пи1щельный узел работает следующим обазом. Масло под давлением из канала 16 подается ерез дроссели 15 к несущим карманам 6, 13 14. Давление масла в карманах 13 и 4 центрирует вал 7 внутри корпуса 1, а давение масла в карманах 6 во втулке 4 и в по-, ости -9 вала 7 центрирует шпиндель 17. Смаза, сливающаяся из карманов 6, 13 и 14 в полости 29, по каналу 30 возвращается в реервуар. От привода вращения, через шкив 8 ал 7 шкива 8 приводится во вращение. Через муфту 25 вращение от вала 7 передается пинделю 17, и тем самым - режущему инструменту 19. По каналу 26 в полость 23 гидроииливдра 21 подается смазка под давлением. Поршень 22 перемещается влево, тем самым осуществляя осевую подачу шпинделя 17 и режущего инструмента 19. Режущий инструмент 19, вращаясь и перемещаясь в осевом направлении, осуществляет обработку отверстия обрабатываемого изделия 20. По окончании расточки прекращается подача смазки в полость 23 гвдроцили1щра 21, и поршень 22 под действием пружины 28 перемещается вправо, возвращая шпиндель 17 с режущим инструментом 19 в исходное положение. Очевидно, что вместо пружины 28 для возврата порщня 22 можно подавать смазку под давлением в полость 27. После возврата в исходное положение шпиндель 17 останавливается, и циюг работы может быть повторен. Полость 9 вала 7 шкива 8, а также сопряженный с ней участок шпинделя 17 можно выполнить с квадратным поперечным сечением. В этом случае отпадает необходимость в муфте 25 передачи вращения от вала 7 к шпинделю 17. Так как в отпгсываемом Япиндельном узле вал 7 шк1-ша В привода вращения шпинделя снабжен осевой полостью 9, в которой установлена одна из гидроопор шпинделя 17, и установлен внутри корпуса 1, а гидроциливдр 21 осевой подачи шпинделя 17 и муфты 25 передачи вращения от вала 7 шкива 8 к шпинделю 17 размещен внутри этого вала 7, это позволяет поддерживать непрерывное вращение перемещающегося в осевом направлении щпинделя, в результате чего можно обрабатьгаать изделия с большой длиной обработки и с повышенной Шубиной резания, а также обрабатьшать изделия путем осуществления многократных возвратно1-остугательных перемещений вращающегося шпивделя. Это расишряет технологические возможности шпиндельного узла. При этом обеспечивается постоянство скорости резания по длине обработки, в результате чего гювышается качество обработки. Кроме

Авторы

Даты

1980-03-15—Публикация

1977-09-13—Подача