(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ

ны к внешним и внутренним вибрациям, которые создаются другим работающим оборудованием или приводами сварочной головки. Такие вибрации могут усиливаться, если крепление сваривае мых изделий недостаточно жесткое, что представляет значительные проблемы для некоторых типов корпусов. В микросварочных автоматах, работающих обычно на шаговых двигателях, дополнительные вибрации возникают

, в момент остановки двигателя. Всевоз можные толчки или вибрации, а также явление проскальзывания инструмента во время сварки могут случайно изменить выходной сигнал с преобраа.ователя и привести к ложным срабатываниям.

Цель изобретения - повышение стабильности качества сварки и увеличение выхода годных приборов.

Это достигается тем, что в предлагаемое устройство введены времязадающее устройство, а также последовательно соединенные ключ и интегрирующая цепочка, причем один вход ключа соединен с выходом амплитудног детектора, второй вход ключа соединен с выходом дифференциального усилителя, второй выход которого соединен через времязадающее устройство с nepBhiM входом формирователя, второй вход которого соединен с выходом интегрирующей цепочки.

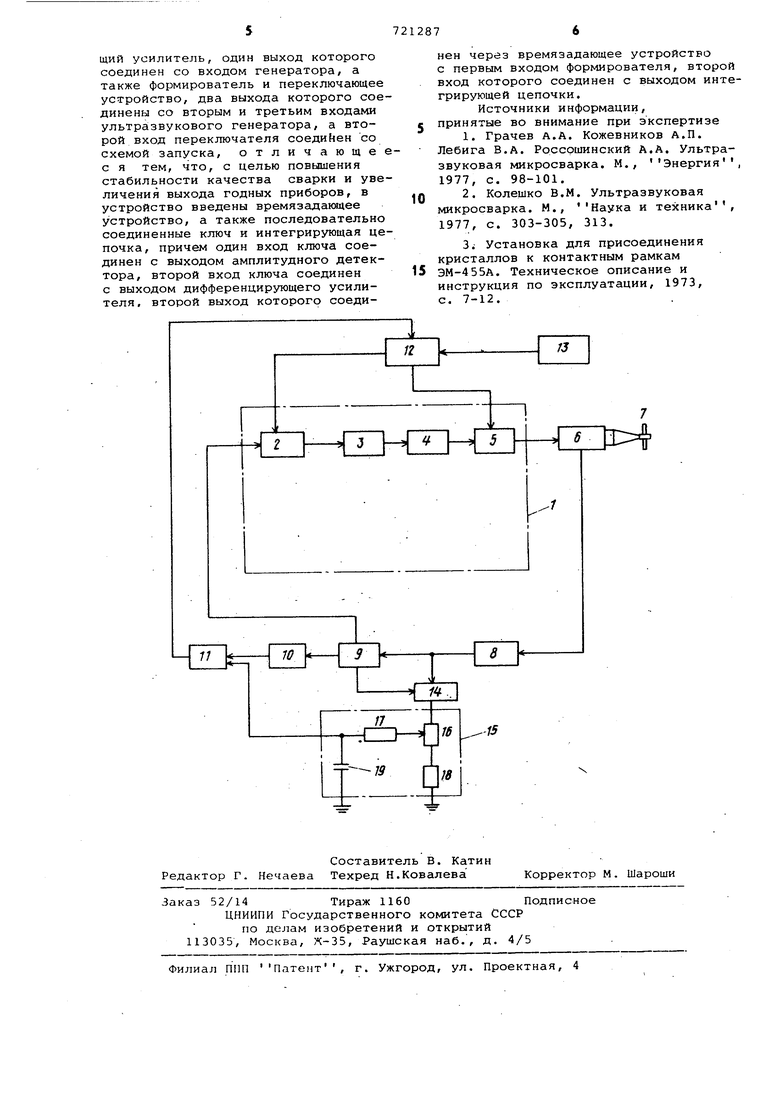

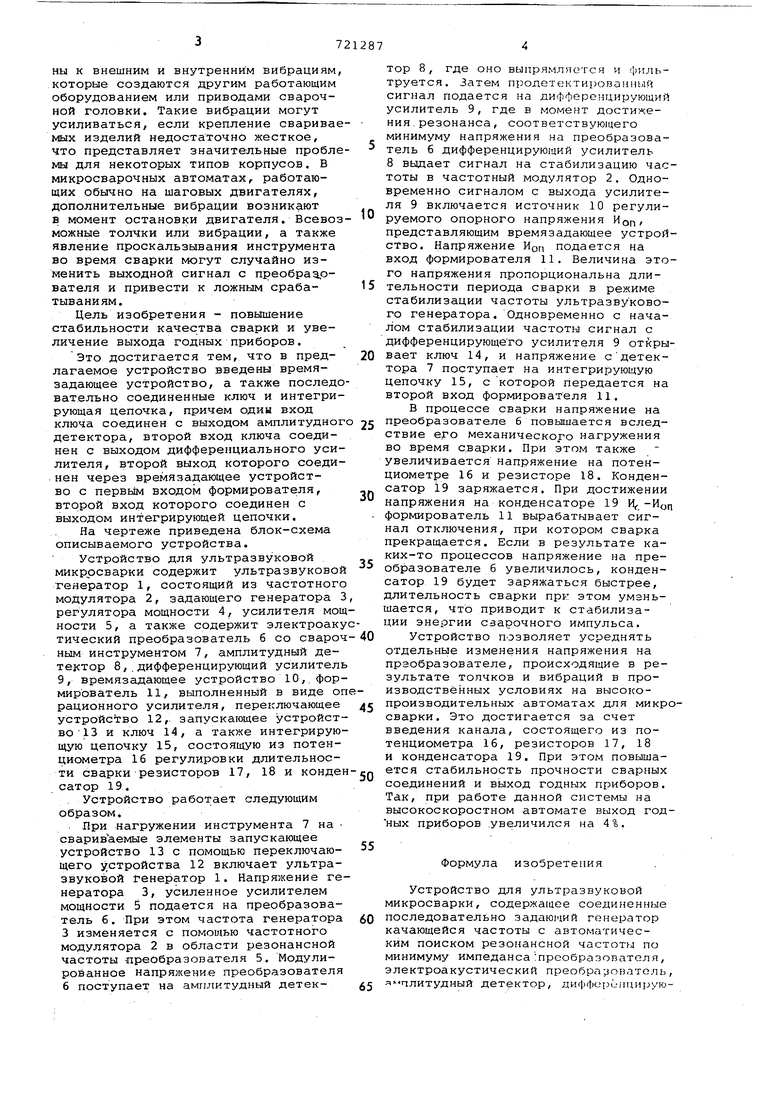

На чертеже приведена блок-схема описываемого устройства.

Устройство для ультразвуковой микррсварки содержит ультразвуковой генератор 1, состоящий из частотного модулятора 2, задающего генератора 3 регулятора мощности 4, усилителя мощности 5, а также содержит электроакутический преобразователь б со свароч ным инструментом 7, амплитудный детектор 8,.дифференцирующий усилитель 9, времязадающее устройство 10,. формирователь 11, выполненный в виде опрационного усилителя, переключающее устройство 12, запускающее устройство13 и ключ 14, а также интегрирующую цепочку 15, состоящую из потенциометра 16 регулировки длительности сварки резисторов 17, 18 и конден сатор 19.

Устройство работает следующим образом.

. При нагружении инструмента 7 на свариваемые элементы запускающее

.устройство 13 с помощью переключающего у стройства 12 включает ультразвуковой генератор 1. Напряжение генератора 3, усиленное усилителем мощности 5 подается на преобразователь б. При этом частота генератора 3 изменяется с помощью частотного модулятора 2 в области резонансной частоты преобразователя 5. Модулированное напряжение преобразователя 6 поступает на амплитудный детектор 8, где оно выпрямляется и фильтруется. Затем продетектироваинын сигнал подается на дифференцирующий усилитель 9, где в момент достижения , рез.онанса, соответствующего минимуму напряжения на преобразователь б дифференцирующий усилитель 8 вьщает сигнал на стабилизацию частоты в частотный модулятор 2. Одновременно сигналом с выхода усилителя 9 включается источник 10 регулируемого опорного напряжения Иоп/ представляющим времязадающее устройство. Напряжение Иоп подается на вход формирователя 11. Величина этого напряжения пропорциональна длительности периода сварки в режиме стабилизации частоты ультразвукового генератора. Одновременно с началом стабилизации частоты сигнал с дифференцирующего усилителя 9 открывает ключ 14, и напряжение сдетектора 7 поступает на интегрирующую цепочку 15, с которой передается на второй вход формирователя 11.

В процессе сварки напряжение на преобразователе б повышается вследствие его механического нагружения во время сварки. При этом также увеличивается напряжение на потенциометре 16 и резисторе 18. Конденсатор 19 заряжается. При достижении напряжения на конденсаторе 19 И.-HQ формирователь 11 вырабатывает сигнал отключения, при котором сварка прекращается. Если в результате каких-то процессов напряжение на преобразователе 6 увеличилось, конденсатор 19 будет заряжаться быстрее, длительность сварки при этом уменьшается, что приводит к стабилизации энергии сварочного импульса.

Устройство позволяет усреднять отдельные изменения напряжения на преобразователе, происходящие в результате топчков и вибраций в производственных условиях на высокопроизводительных автоматах для микрсварки. Это достигается за счет введения канала, состоящего из потенциометра 16, резисторов 17, 18 и конденсатора 19. При этом повышается стабильность прочности сварных соединений и выход годных приборов. Так, при работе данной системы на высокоскоростном автомате выход годных приборов .увеличился на 4%.

Формула изобретения

Устройство для ультразвуковой микросварки, содержащее соединенные последовательно задающий генератор качающейся частоты с автоматическим поиском резонансной частоты по минимуму импеданса:преобразователя, электроакустический преобразователь, я-плитудный детектор, диффоронцнрук)щий усилитель, один выход которого соединен со входом генератора, а также формирователь и переключающее устройство, два выхода которого соединены со вторым и третьим входами ультра звукового генератора, а второй вход переключателя соеднЬен со схемой запуска, отличающеес я тем, что, с целью повышения стабильности качества сварки и увеличения выхода годных приборов, в устройство введены времязадакядее устройство, а также последовательно соединенные ключ и интегрирующая цепочка, причем один вход ключа соединен с выходом амплитудного детектора, второй вход ключа соединен с выходом дифференцирующего усилителя, второй выход которого соединен через времязадающее устройство с первым входом формирователя, второй вход которого соединен с выходом интегрирующей цепочки.

Источники информации, принятые во внимание при экспертизе

1.Грачев А.А. Кожевников А.П. Лебига В.А, Россршинский А.А. Ультразвуковая микросварка, М., Энергия, 1977, с. 98-101.

2.Колешко В.М. Ультразвуковая микросварка. М., Наука и техника , 1977, с. 303-305, 313.

3. Установка для присоединения кристаллов к контактным рамкам ЭМ-455А. Техническое описание и инструкция по эксплуатации, 1973, с. 7-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультра- и гиперзвуковой микросварки и пайки | 1977 |

|

SU737165A1 |

| Способ управления процессом ультразвуковой микросварки (его варианты) и устройство для его осуществления | 1985 |

|

SU1276465A1 |

| Устройство автоматического выключения телевизионного приемника | 1989 |

|

SU1762421A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Устройство для дозировки энергии при ультразвуковой сварке | 1976 |

|

SU550255A1 |

| Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки | 1977 |

|

SU733923A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| Устройство для питания пьезокерамического преобразователя | 1976 |

|

SU588664A1 |

| Самонастраивающаяся система управления ультразвуковой сваркой | 1981 |

|

SU1008699A1 |

| Импульсный источник питания с бестрансформаторным входом | 1986 |

|

SU1543392A1 |

Авторы

Даты

1980-03-15—Публикация

1978-08-04—Подача