1

Изобретение относится к области ультразвуковой сварки и может быть использовано преимущественно в установках для микросварки с автоматическим управлением режимом сварки.

Известны устройства для ультразвуковой сварки, в которых контроль качества сварки ведется путем регистрации изменений электрического тока, протекающего через пьезоэлектрический преобразователь.

Это устройство позволяет осуществлять пассивный контроль и предусматривает цепи обратной связи для управления режимом.

Известно устройство для дозировки энергии при ультразвуковой сварке, содержащее последовательно соединенные реле времени, ультразвуковой генератор, преобразователь, датчик, высокочастотный детектор и соединенный с ним последовательно канал отключения, состоящий из компаратора, первый вход которого соединен с выходом высокочастотного детектора, а второй с выходом делителя напряжения.

В известном устройстве при достижении напряжения с пьезоэлектрического датчика величины, равной величине напряжения на делителе напряжения, срабатывает компаратор и подача энергии к месту сварки прекращается.

Недостатком устройства является то, что оно работает только по заданному уровню. В реальных условиях амплитуда напряи епия, снимаемого с пьезоэлектрического датчика,

может значительно изменяться от одного сварочного импульса к другому под действием таких факторов, как изменение мощности ультразвуковой сварки по причине изменения физико-механических свойств свариваемых

материалов, нагрева датчика, временного и температурного дрейфа порога срабатывания компаратора и т. д.

Цель изобретения - повышение точности и надежности определения момента окончания

сварки.

Для этого в предлагаемое устройство введены второй канал отключения, состоящий из последовательно соединенных дифференцирующего усилителя и формирователя, схема

ИЛИ, пиковый детектор и схема задержки, причем выход формирователя соединен с первым входом схемы ИЛИ, второй вход которой соединен с выходом компаратора, а выход ее соединен со входом реле времени и через схему задержки с обнуляющим входом пикового детектора, вход которого соединен с выходом высокочастотного детектора и входом дифференцирующего усилителя, а выход пикового детектора соединен со входом делителя напряжения.

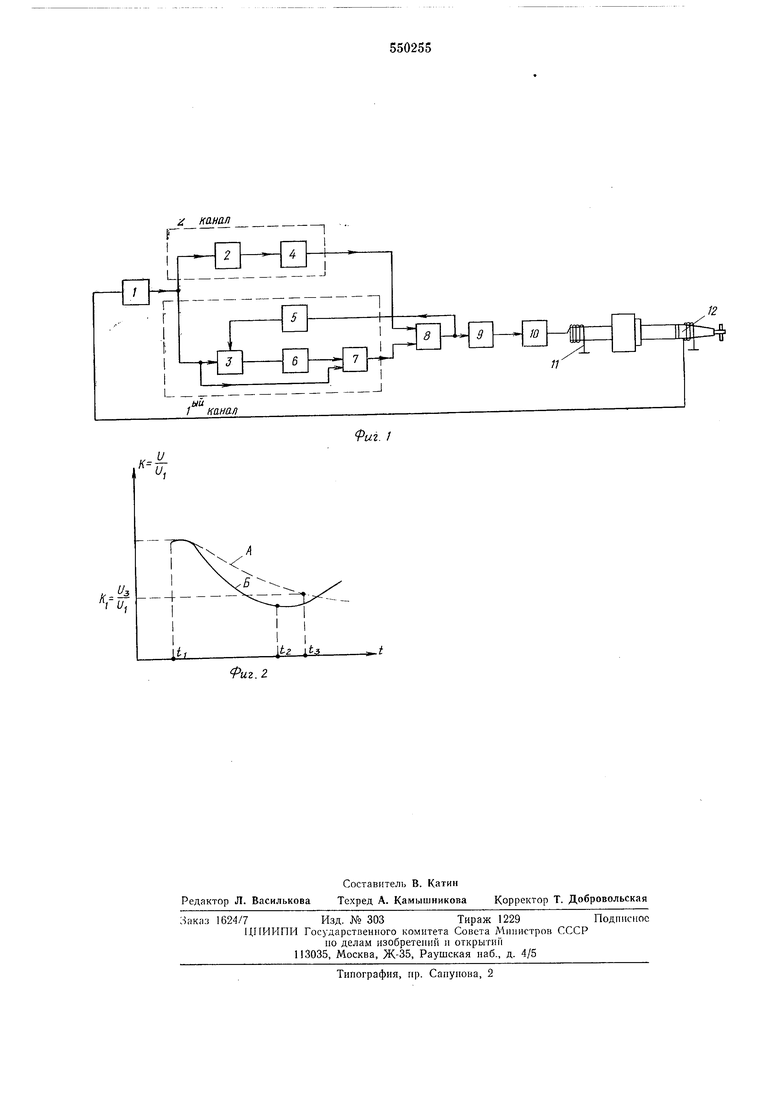

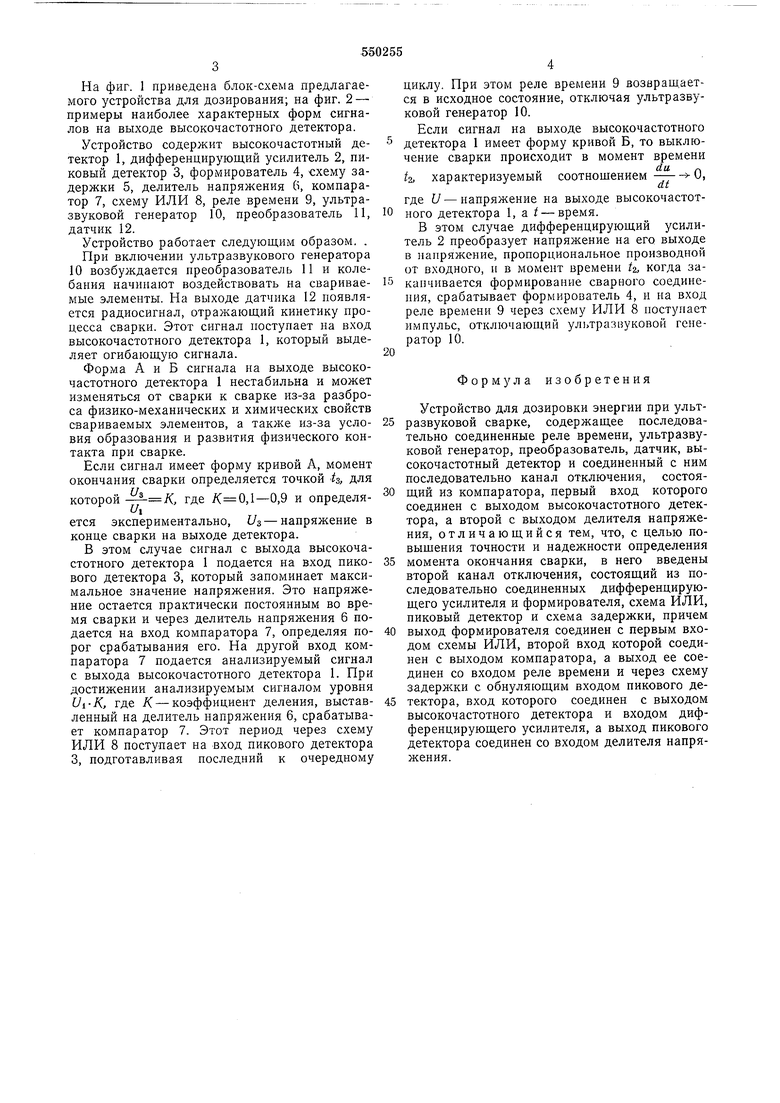

На фиг. 1 приведена блок-схема предлагаемого устройства для дозирования; на фиг. 2 - примеры наиболее характерных форм сигналов на выходе высокочастотного детектора.

Устройство содержит высокочастотный детектор 1, дифференцирующий усилитель 2, пиковый детектор 3, формирователь 4, схему задержки 5, делитель напряжения 6, компаратор 7, схему ИЛИ 8, реле времени 9, ультразвуковой генератор 10, преобразователь 11, датчик 12.

Устройство работает следующим образом. .

При включении ультразвукового генератора 10 возбуждается преобразователь 11 и колебания начинают воздействовать на свариваемые элементы. На выходе датчика 12 появляется радиосигнал, отражающий кинетику процесса сварки. Этот сигнал поступает на вход высокочастотного детектора 1, который выделяет огибающую сигнала.

Форма А и Б сигнала на выходе высокочастотного детектора 1 нестабильна и может изменяться от сварки к сварке из-за разброса физико-механических и химических свойств свариваемых элементов, а также из-за условия образования и развития физического контакта при сварке.

Если сигнал имеет форму кривой А, момент окончания сварки определяется точкой 4, для

которой , где (0,1-0,9 и определяUi

ется экспериментально, i/s - напряжение в конце сварки на выходе детектора.

В этом случае сигнал с выхода высокочастотного детектора 1 подается на вход пикового детектора 3, который запоминает максимальное значение напряжения. Это напряжение остается практически постоянным во время сварки и через делитель напряжения 6 подается на вход компаратора 7, определяя порог срабатывания его. На другой вход компаратора 7 подается анализируемый сигнал с выхода высокочастотного детектора 1. При достижении анализируемым сигналом уровня Ui-K, где /С - коэффициент деления, выставленный на делитель напряжения 6, срабатывает компаратор 7. Этот период через схему ИЛИ 8 поступает на вход пикового детектора 3, подготавливая последний к очередному

циклу. При этом реле времени 9 возвращается в исходное состояние, отключая ультразвуковой генератор 10.

Если сигнал на выходе высокочастотного детектора 1 имеет форму кривой Б, то выключение сварки происходит в момент времени

tz, характеризуемый соотнощением О,

где и - напряжение на выходе высокочастотного детектора 1, а t - время.

В этом случае дифференцирующий усилитель 2 преобразует напряжение на его выходе в напряжение, пропорциональное производной от входного, и в момент времени /2, когда закапчивается формирование сварного соединения, срабатывает формирователь 4, и на вход реле времени 9 через схему ИЛИ 8 поступает импульс, отключающий ультразвуковой генератор 10.

Формула изобретения

Устройство для дозировки энергии при ультразвуковой сварке, содержащее последовательно соединенные реле времени, ультразвуковой генератор, преобразователь, датчик, высокочастотный детектор и соединенный с ним последовательно канал отключения, состоящий из компаратора, первый вход которого соединен с выходом высокочастотного детектора, а второй с выходом делителя напряжения, отличающийся тем, что, с целью повыщеиия точности и надежности определения

момента окончания сварки, в него введены второй канал отключения, состоящий из последовательно соединенных дифференцирующего усилителя и формирователя, схема ИЛИ, пиковый детектор и схема задержки, причем

выход формирователя соединен с первым входом схемы ИЛИ, второй вход которой соединен с выходом компаратора, а выход ее соединен со входом реле времени и через схему задержки с обнуляющим входом пикового детектора, вход которого соединен с выходом высокочастотного детектора и входом дифференцирующего усилителя, а выход пикового детектора соединен со входом делителя напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для дозирования энергии при ультразвуковой микросварке | 1977 |

|

SU694327A1 |

| Устройство для сварки давлением | 1985 |

|

SU1219293A1 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1980 |

|

SU969484A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1978 |

|

SU740445A1 |

| Устройство для питания пьезокерамического преобразователя | 1976 |

|

SU588664A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1978 |

|

SU774866A1 |

Авторы

Даты

1977-03-15—Публикация

1976-03-18—Подача