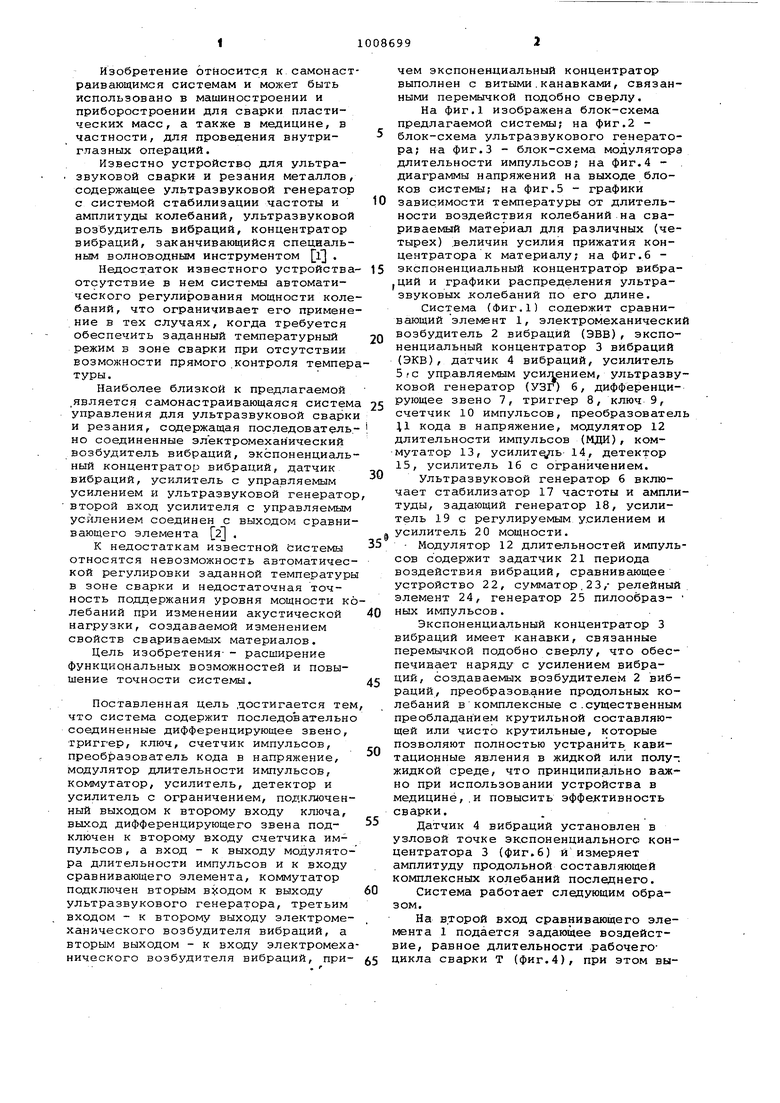

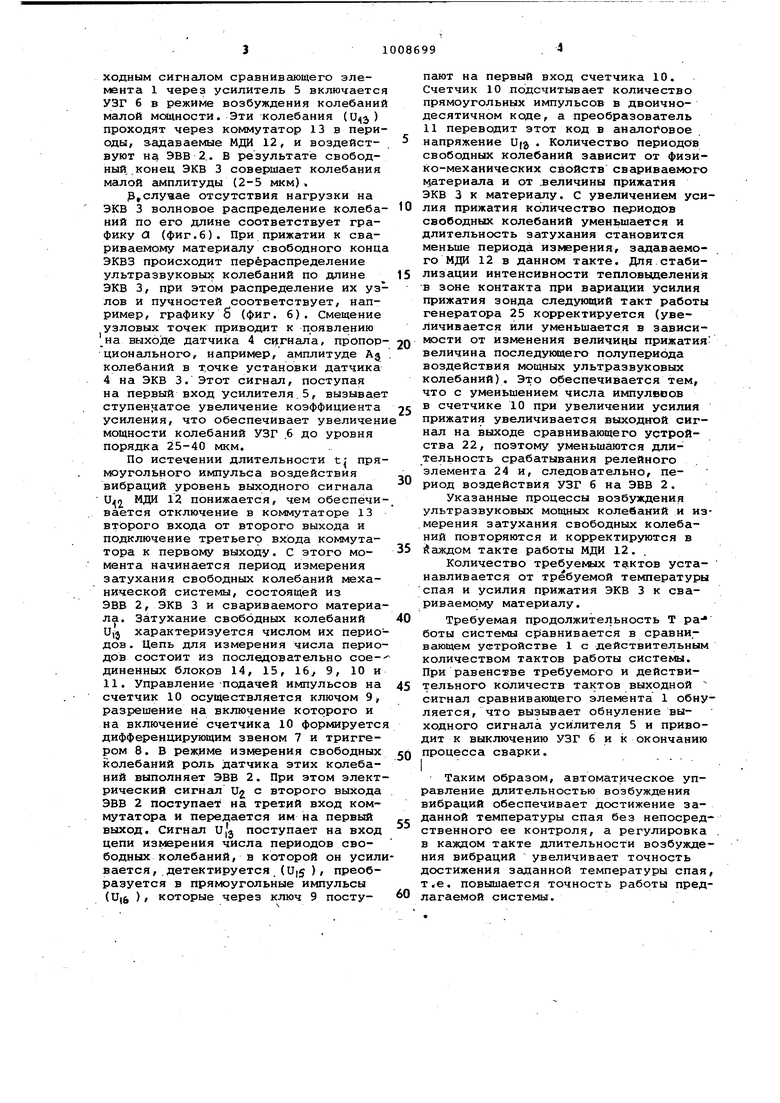

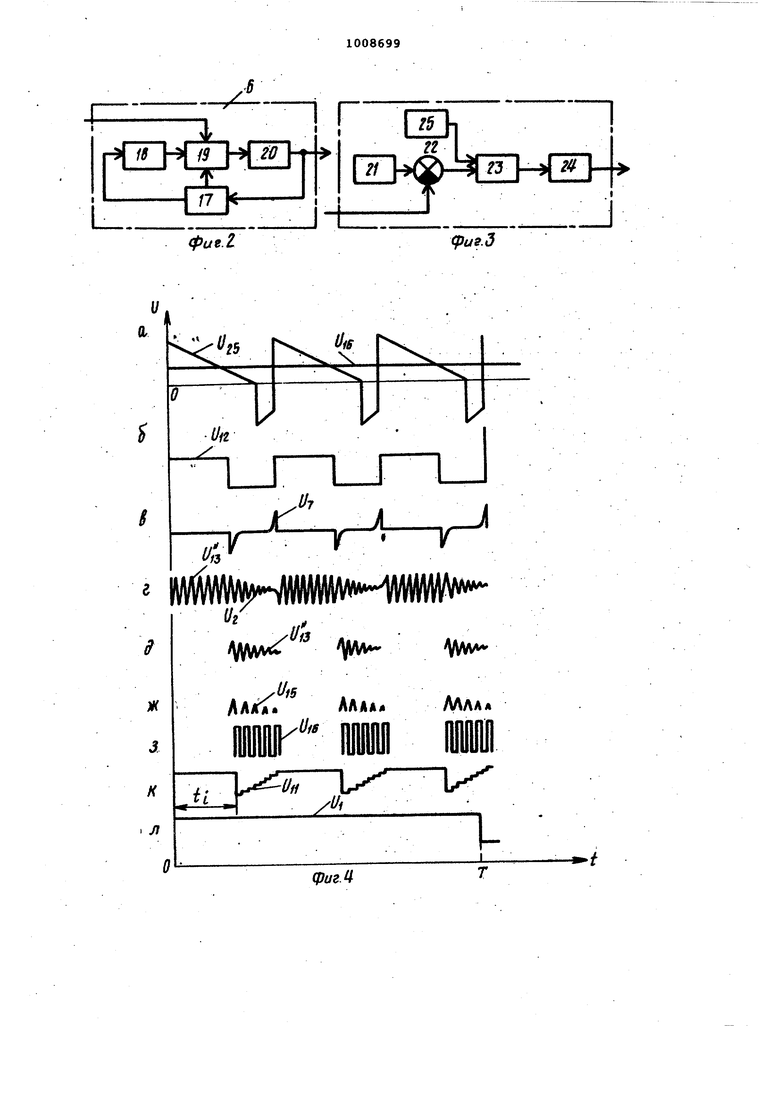

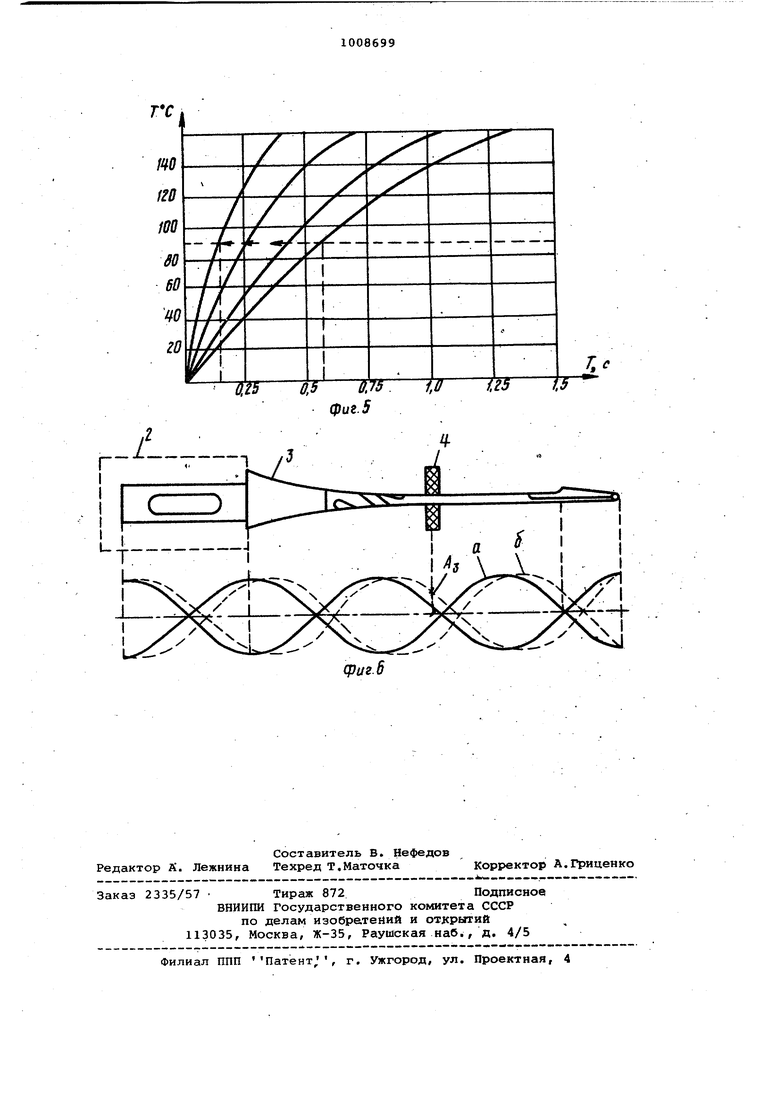

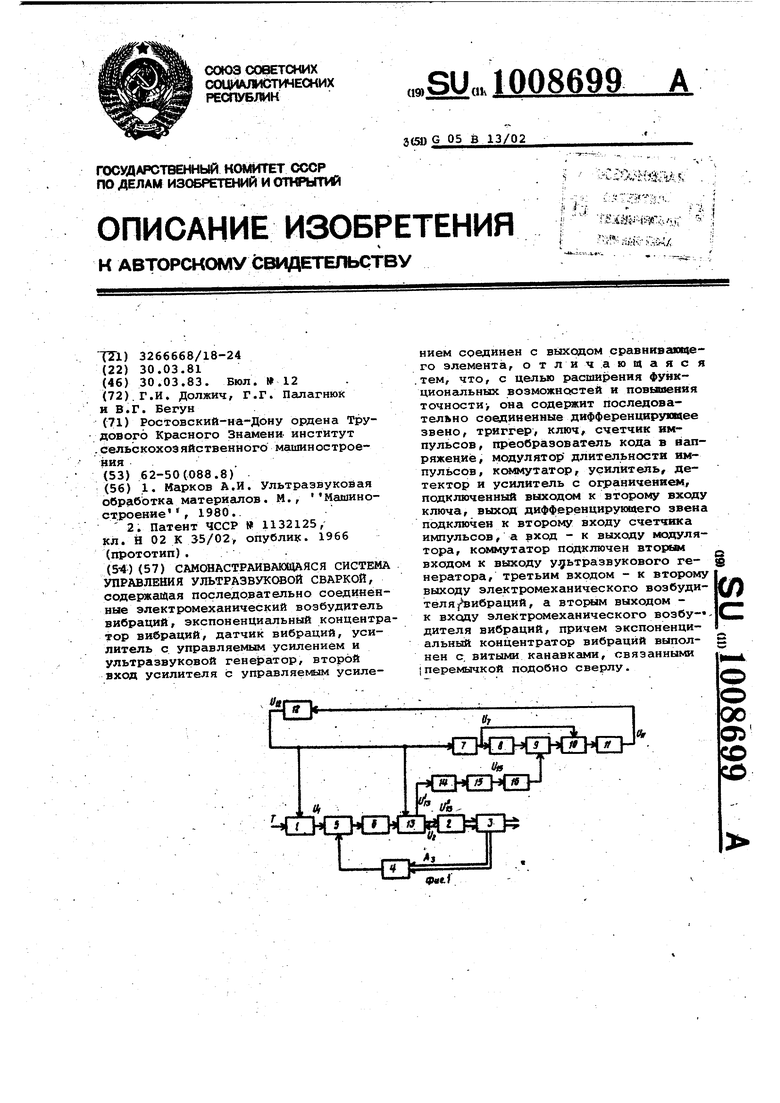

Изобретение относится к самонаст раивающимся системам и может быть использовано в машиностроении и приборостроении для сварки пластических масс, а также в медицине, в частности, для проведения внутриглазных операций. Известно устройство для ультра. звуковой сварки и резания металлов содержащее ультразвуковой генератор с системой стабилизации частоты и амплитуды колебаний, ультразвуковой возбудитель вибраций, концентратор вибраций, заканчивающийся специальным волноводным инструментом l . Недостаток известного устройства отсутствие в нем системы автоматического регулирования мощности коле баний, что ограничивает его примене ние в тех случаях, когда требуется обеспечить заданный температурный режим в зоне сварки при отсутствии возможности прямого .контроля темпер туры. Наиболее близкой к предлагаемой .является самонастраивающаяся систем управления для ультразвуковой сварк и резания, содержащая последователь но соединенные электромеханический возбудитель вибраций, экспоненциаль ный концентратор вибраций, датчик вибраций, усилитель с управляемым усилением и ультразвуковой генерато второй вход усилителя с управляемым усилением соединен с выходом сравни вающего элемента 2 . К недостаткам известной йистемы относятся невозможность автоматичес кой регулировки заданной температур в зоне сварки и недостаточная точность поддержания уровня мощности к лебаний при изменении акустической нагрузки, создаваемой изменением свойств свариваемых материалов. Цель изобретения- - расширение функциональных возможностей и повышение точности системы. Поставленная цель достигается те что система содержит последовательн соединенные дифференцирующее звено, триггер, ключ, счетчик импульсов, преоб)азователь кода в напряжение, модулятор длительности импульсов, коммутатор, усилитель, детектор и усилитель с ограничением, подключен ный выходом к второму входу ключа, выход дифференцирующего звена подключен к второму входу счетчика импульсов , а вход - к выходу модулято ра длительности импульсов и к входу сравнивающего элемента, коммутатор подключен вторым вводом к выходу ультразвукового генератора, третьим входом - к второму выходу электроме ханического возбудителя вибраций, а BTOpfcOM выходом - к входу электромех нического возбудителя вибраций, при чем экспоненциальный концентратор выполнен с витыми.канавками, связанными перемычкой подобно сверлу. На фиг.1 изображена блок-схема предлагаемой системы; на фиг.2 блок-схема ультразвукового генератора; на фиг.З - блок-схема модулятора длительности импульсов; на фиг.4 - . диаграммы напряжений на выходе блоков системы; на фиг.5 - графики зависимости температуры от длительности воздействия колебаний на свариваемый материал для различных (четырех) величин усилия прижатия концентратора к материалу; на фиг.б экспоненциальный концентратор вибра|ЦИй и графики распределения ультразвуковых колебаний по его длине. Система (Фиг.1) содержит сравнивающий элемент 1, электромеханический возбудитель 2 вибраций (ЭВВ), экспоненциальный концентратор 3 вибраций (ЭКВ), датчик 4 вибраций, усилитель 5-с управляемым усилением, ультразвуковой генератор (УЗГ) б, дифференцирующее звено 7, триггер 8, ключ 9, счетчик 10 импульсов, преобразователь 1 кода в напряжение, модулятор 12 длительности импульсов (МДИ), коммутатор 13, усилит /1ь 14, детектор 15, усилитель 16 с ограничением. Ультразвуковой генератор 6 включает стабилизатор 17 частоты и амплитуды, задающий генератор 18, усилитель 19с регулируемым усилением и усилитель 20 мощности. Модулятор 12 длительностей импульсов содержит задатчик 21 периода воздействия вибраций, сравнивающее устройство 22, сумматор . 23,- релейный элемент 24, генератор 25 пилообраз- ных импульсов. Экспоненциальный концентратор 3 вибраций имеет канавки, связанные перемычкой подобно сверлу, что обеспечивает наряду с усилением вибраций, создаваемых возбудителем 2 вибраций, преобразование продольных колебаний в комплексные с.существенным преобладанием крутильной составляющей или чисто крутильные, которые позволяют полностью устранить кавитационные явления в жидкой или полужидкой среде, что принципиально важно при использовании устройства в медицине,.и повысить эффективность сварки. Датчик 4 вибраций установлен в узловой точке экспоненциального концентратора 3 (фиг.б) иизмеряет амплитуду продольной составляющей комплекснь к колебаний последнего. Система работает следующим образом. На второй вход сравнивающего элемента 1 подается задающее воздействие, равное длительности .рабочегоцикла сварки т (фиг.4), при этом выодным сигналом сравнивающего элемента 1 через усилитель 5 включается УЗГ б в режиме возбуждения колебаний малой мсадности. Эти колебания ( ) проходят через коммутатор 13 в периоды, задаваемые ИДИ 12, и воздействуют на ЭВВ 2., В результате свободный конец ЭКВ 3 совершает колебания малой амплитуды (2-5 мкм)

Э,случае отсутствия нагрузки на ЭКВ 3 волновое распределение колеба- 0 НИИ по его длине соответствует графику а (фиг.6). При прижатии к свариваемому материалу свободного конца ЭКВЗ происходит перераспределение ультразвуковых колебаний по длине 15 ЭКВ 3, при этом распределение их узлов и пучностей соответствует, например, графику б (фиг. 6). Смещение узловых точек приводит к появлению на выходе датчика 4 сигнала, пропор- 20 ционального, например, амплитуде Aj . колебаний в точке установки датчика 4 на ЭКВ 3. Этот сигнал, поступая на первый вход усилителя.5, вызывает CTyneHjiaToe увеличение коэффициента 25 усиления, что обеспечивает увеличение мощности колебаний УЗГ .6 до уровня порядка 25-40 мкм.

По истечении длительности прямоугольного импульса воздействия „ вибраций уровень выходного сигнала № 12 понижается, чем обеспечи- вается отключение в коммутаторе 13 второго входа от второго выхода и подключение третьего входа коммутатора к первому выходу. С этого момента начинается период измерения затухания свободных колебаний механической системы, состоящей из ЭВВ 2, ЭКВ 3 и свариваемого материала. Затухание свободных колебаний 40 U,j характеризуется числом их периодов . Цепь для измерения числа периодов состоит из последовательно соединенных блоков 14, 15, 16j 9, 10 и 11. Управление-подачей импульсов на 45 счетчик 10 осуществляется ключом 9, разрешение на включение которого и на включение счетчика 10 формируется дифференцирующим звеном 7 и триггером 8. В режиме измерения свободных Q колебаний роль датчика этих колебаний выполняет ЭВВ 2. При этом электрический сигнал U2 с второго выхода ЭВВ 2 поступает на третий вход коммутатора и передается им на первый „ выход. Сигнал ufj поступает на вход цепи измерения числа периодов свободных колебаний, в которой он усиливается, .детектируется (U|5 ) преобразуется в прямоугольные импульсы (и,б )/ которые через ключ 9 посту- 60

пают на первый вход счетчика 10. Счетчик 10 подсчитывает количество прямоугольных импульсов в двоичнодесятичном коде, а преобразователь 11 переводит этот код в аналоговое напряжение U|j . Количество периодов свободных колебаний зависит от физико-механических свойств свариваемого ь атериала и от .величины прижатия ЭКВ 3 к материалу. С увеличением усилия прижатия количество периодов свободных колебаний уменьшается и длительность затухания становится меньше периода измерения, згшаваемого МДИ 12 в данном такте. Для стабилизации интенсивности тепловыделения в зоне контакта при вариации усилия прижатия зонда следующий такт работы генератора 25 корректируется (увеличивается или уменьшается в зависимости от изменения величины прижатия величина последуквдего полупериода воздействия мощных ультразвуковых колебаний). Это обеспечивается тем, что с уменьшением числа импулввов в счетчике 10 при увеличении усилия прижатия увеличивается выходнхэй сигнал на выходе сравнивающего устройства 22, поэтому уменьшаются длительность срабатывания релейного элемента 24 и, следовательно, период воздействия УЗГ 6 на ЭВВ 2.

Указанные процессы возбуждения ультразвуковых мощных колебаний и из.мерения затухания свободных колебаний повторяются и корректируются в йаждом такте работы МДИ 12. ,

Количество требуемлх тактов устанавливается от требуемой температуры спая и усилия прижатия ЭКВ 3 к свариваемому материалу.

Требуемая продолжительность Т ра- боты системы сравнивается в сравнивающем устройстве 1 с действительным количеством тактов работы системы. При равенстве требуемого и действительного количеств тактов выходной сигнал сравнивающего элемента 1 обнуляется, что вызывает обнуление выходного сигнала усилителя 5 и приводит к выключению УЗГ 6 и к окончанию

процесса сварки.

I - -

Таким образом, автоматическое управление длительностью возбуждения вибраций обеспечивает достижение заданной температуры спая без непосред ственного ее контроля, а регулировка в каждом такте длительности возбуждения вибраций увеличивает точность достижения заданной температуры спая т.е. повышается точность работы предлагаемой системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Устройство ультразвукового помола | 2020 |

|

RU2737809C1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

| Устройство для сварки давлением | 1988 |

|

SU1532244A1 |

| Способ управления процессом ультразвуковой сварки и устройство для его осуществления | 1980 |

|

SU961900A1 |

| Устройство для определения собственных параметров резонирующих тел | 1985 |

|

SU1319823A1 |

| Система управления процессом ультразвуковой сварки в устройстве для герметизации пенопластичных материалов | 1986 |

|

SU1713429A3 |

| Дискретный емкостный уровнемер | 1988 |

|

SU1586372A2 |

| Способ ультразвуковой сварки термопластичных материалов и устройство для его осуществления | 1989 |

|

SU1785913A1 |

САМОНАСТРАИВАККЦДЯСЯ СИСТЕМА УПРАВЛЕНИЯ УЛЬТРАЭВУКСШОЙ СВАРКОЙ, содержащая последовательно соединенные электромеханический возбудитель вибраций, экспоненциальный концентратор вибраций, датчик вибраций, усилитель с управляемьил усилением и ультразвуковой генератор, второй вход усилителя с управляемым усилением соединен с выходом сравниваюцего элемента, о тлич:аювдаяс я .тем, что, с целью расширения функционгшьных возможнсютей и повышения точности-, она содеЕякит последовательно соединенные дифференцирующее звено, триггер, ключ, счетчик импульсов , преобразователь кода в напряжение, модулятор длительности импульсов, коммутатор, усилитель, детектор и усилитель с ограничением, подключенный выходсм к второму входу ключа, выход дифференцирующего звена подключен к второму входу счетчика импульсов, а вход - к выходу мсздулятора, коммутатор подключен вторым входом к выходу у.5ьтразвукового генератора, третьим входом - к второму &) выходу электромеханического возбудителя у ибраций, а вторым выходом к входу электромеханического возбу-«дителя вибраций, причем экспоненциальный концентратор вибраций выполнен с, витыми канавками, связанными 1 перемычкой подобно сверлу. 00 со со

ifcHM

rf

//

yi/Vv - Л(и

. АА/ГД АллАи ЛллАА

L

(риг. 4

l

. Ч--сриг.6 а Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марков А.И | |||

| Ультразвуковая обработка материалов | |||

| М., Машиност,роение , 1980. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки высоковлажных материалов | 1982 |

|

SU1132125A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1983-03-30—Публикация

1981-03-30—Подача