I

Изобретение относится к области машиностроения и может быть исполь. зовано при монтаже корпусов машин.

Известно устройство для фиксации корпусов машин на раме или фунцаменте с целью сохранеюш центровки, состоящее из контрольных шпилек, плотно Екопяших в отверстия в раме и лапах ксфпусов С11.

Недостатком известного устройства является необходимость при последующих центровках в сверлении и разве ьтывании новых отверстий ручным инструментом по месту. Такая работа является трудоемкой и часто бывает зантрудннтельна недостатка CBo6oivно1х места в лапе корпуса.

Известно также соединение лапы ко1 о уса машины с основанием с помощью штифта, хвостовик которого запрессован в основание, а направл1иошая часть Свободно установлена в отверстие лапы в зазор между стенкой отверстия и

наружной поверхностью штифта заполнен компаундом С 23.

Это соединение наиболее близко к изобретению по технической сушности и достигаемому результату.

При эксплуатации вращаюшихся машин, например компрессорньж установок, состоящих из корпусов компреосора, двигателя, мультипликатора воз- никает необходимость в повторных центровках вследствие увода центровки, произведенных ремонтов и т.п., после чего корпусы должны быть зафиксировань в их новом положении, на раме или фзгндамейте.

5

Известное соединение не-решает задачи фиксации корпусов в новом положении без сверления новых отверстий, так как после заполнения компаундом

0 Зазорам между отверстием в верхней детали и втулкой, имеющих неровные или даже резьбовые поверхности, втулка становится неразборной и представляот собоР ОДНО целое с порхией деталью.

Целью изобретения является снн- же1ше трудоемкости центрирования при повторном монтаже.

Поставленная нель аостигается тем, что в предложенном сое аи йен ни штифт выполнен с резьбовым концом, расположенным вне лапы корпуса, и с буртом, расположеш1ым в нижней части отверстия в лапе, при этом стенка послеонего имеет глаикую поверхность.

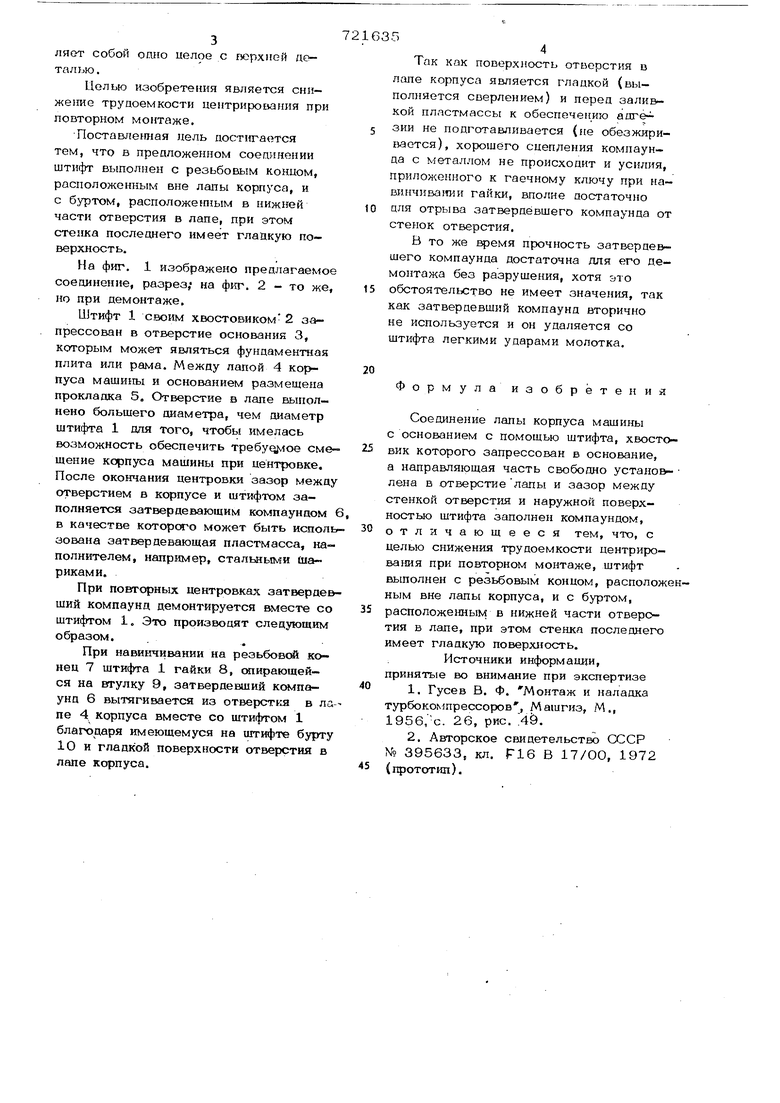

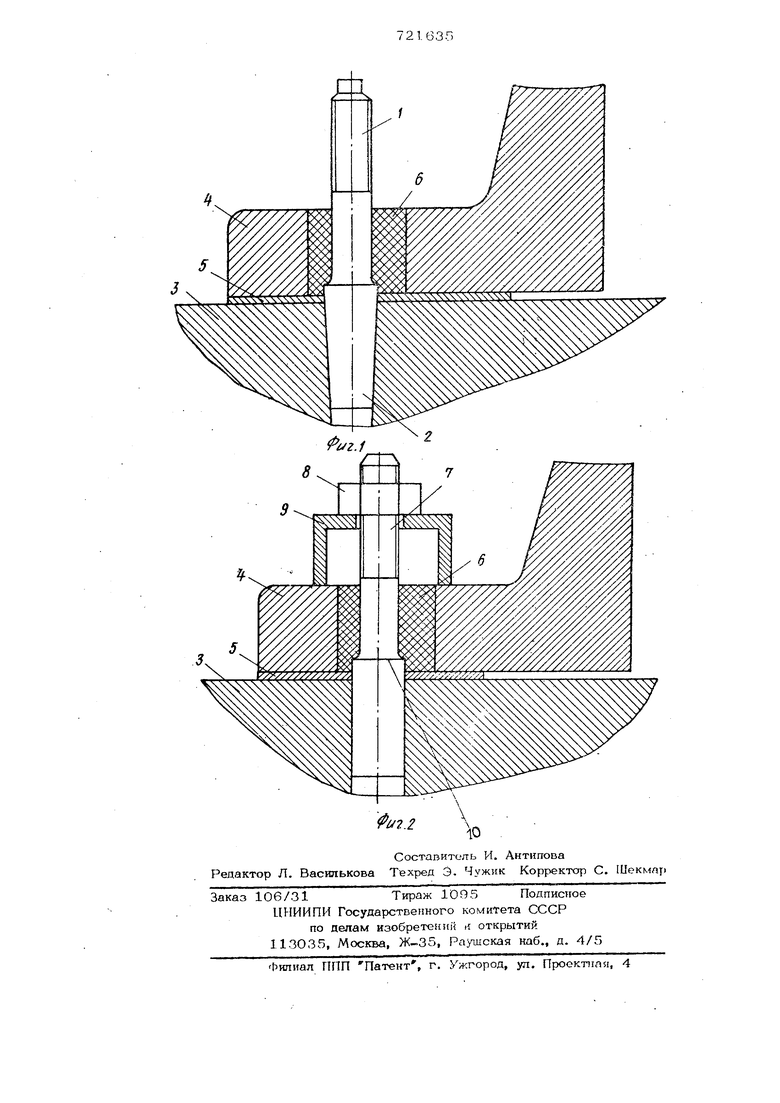

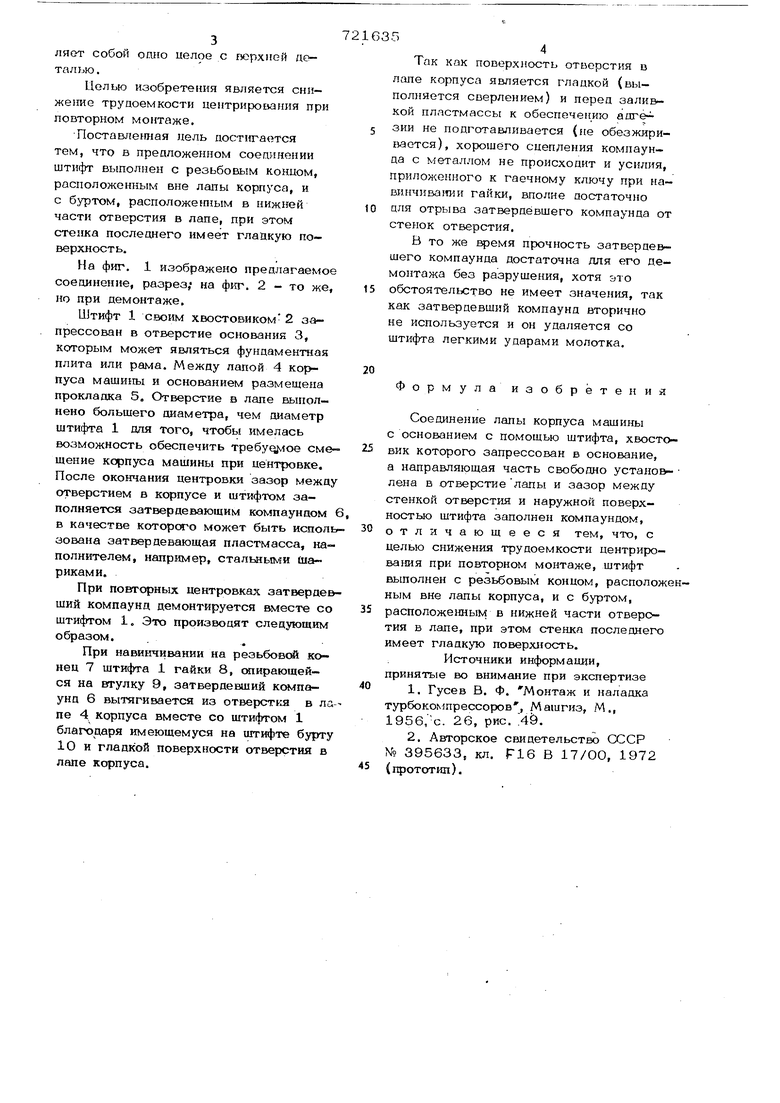

На фиг. 1 изображено предлагаемое соединение, разрез, на фиг. 2 - то же, но при демонтаже.

Штифт 1 своим хвостовиком 2 запрессован в отверстие основания 3, которым может являться фундаментная плита или рама. Между лапой 4 корпуса машины и основанием размещена проклапка 5, Отверстие в лапе выполнено большего диаметра, чем диаметр штифта 1 для того, чтобь имелась возможность обеспечить требу« ое смещение корпуса машины при центровке. После окончания центровки зазор межд отверстием в корпусе и штифтом заполняется затвердевающим компаундом в качестве которого может быть исползована затвердевающая пластмасса, наполнителем, например, стальными Шариками.

При повторных центровках затверде&ший компаунд демонтируется вместе со штифтом 1. Это производят следующим образом.

При навинчивании на резьбовой конец 7 штифта 1 гайки 8, (ширающейся на втулку 9, затвердевший компаунд 6 вытягивается из отверстия в лпе 4 корпуса вместе со штифтом 1 благодаря имеющемуся на штифте бурт 10 и гладкой поверхности отверстия в лапе корпуса.

Так как поверхность отверстия в лапе корпуса является гладкой (выполняется сверлением) и перед заливкой пластмассы к обеспечению аагезии не подготавливается (не обезжири1уается), хорошего сцепления компаунда с металлом не происходит и усилия, приложенного к гаечному ключу при навинчиБа ти гайки, вполне достаточно

для отрыва затвердевшего компаунда от стенок отверстия.

В то же время прочность затвердевшего компаунда достаточна для его демонтажа без разрушения, хотя это

обстоятельство не имеет значения, так как затвердевший компаунд вторично не используется и он удаляется со штифта легкими ударами молотка.

Формула изобретений

Соединение лапы корпуса машины с основанием с помощью штифта, хвостоБик которого запрессован в основание, а направляющая часть свободно установ- лена в отверстие лапы и зазор между стенкой отверстия и наружной поверхностью штифта заполнен компаундом,

отличающееся тем, что, с целью снижения трудоемкости центрирювания при повторном монтаже, штифт выполнен с резьбовым концом, расположенным вне лапы корпуса, и с буртом,

расположенным в нижней части отверстия в лапе, при этом стенка последнего имеет гладкую поверхность.

Источники информации, принятые во внимание при экспертизе

1. Гусев В. Ф. Монтаж и наладка

турбокомпрессоров , Машгиз, М., 1956,с. 26, рис. Х&.

2. Авторское свидетельство СССР NO 395633, кл. Г16 В 17/00, 1972

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления корпуса электрической машины | 1981 |

|

SU1001320A1 |

| Узел соединения двух опорных деталей с помощью регулируемой опоры | 1976 |

|

SU748079A1 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| НАПРАВЛЯЮЩИЙ КОНУС ДЛЯ ЦЕНТРОВКИ ТОРСИОННОГО ВАЛА ПРИ МОНТАЖЕ | 2018 |

|

RU2691548C1 |

| ОПОРА КОМПРЕССОРНОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2726504C1 |

| Роторная машина | 1981 |

|

SU964239A1 |

| КОРПУС СЖАТИЯ НА ОПОРНОЙ РАМЕ | 2006 |

|

RU2315207C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2522510C1 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

Авторы

Даты

1980-03-15—Публикация

1977-02-10—Подача